Изобретение относится к вакуумно- плотным соединениям металла с керамикой и может быть использовано в электронной, электротехнической и других отраслях промышленности.

Цель - повышение эксплуатационной надежности узла за счет увеличения механической прочности и термостойкости.

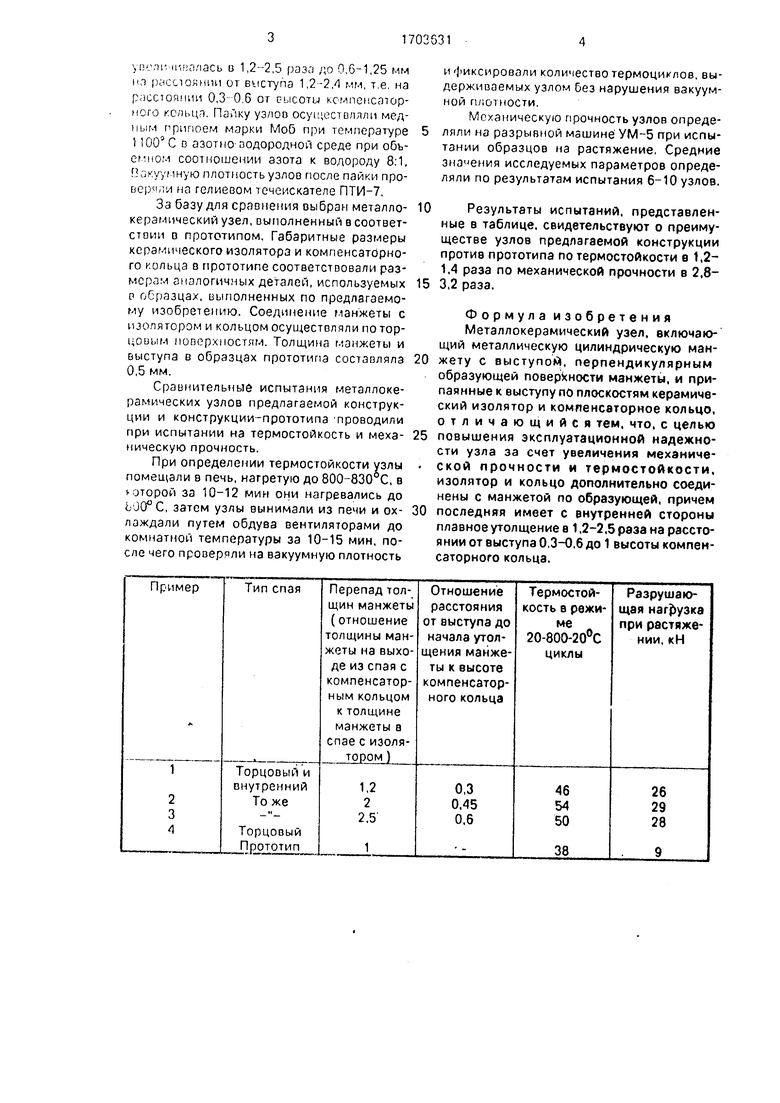

На фиг. 1. 2 представлены варианты предлагаемой конструкции.

Керамический изолятор 1 изготовлен из керамики ВК-94-1. Наружный диаметр изолятора 60 мм, внутренний 40 мм, высота 10 мм. В качестве компенсаторного кольца 2 использовано кольцо из той же керамики с наружным диаметром 46 мм, внутренним диаметром 30 мм, высотой 4 мм.

На торцовую и внутреннюю поверхности изолятора и компенсаторного кольца, предназначенные для спаиоанкя с манжетой, наносили метэллизэционное покрытие, состоящее из 80% молибдена и 20% спека, включающего 52,2 % b 47,8 % СаО. Вжиганпе металлизационного покрытия на керамике осуществляли при 1400°С в смеси водорода и азота при объемном соотношении газов 1:1,5. Точка росы выходящего из печи газа плюс 18-25°С. Время похождения при максимальной температуре 20 мин,

Механические манжеты 3 изготавливали из сплава 2ЭНК в форме цилиндра с наружным выступом 4, перпендикулярным образующей поверхности манжеты. Толщина манжеты и выступа в зоне спая с изолятором составляла 0,5 мм и плавно

vj

о

00

о со

увелпчпсалась в 1,2-2,5 раза /;о 0,6-1,25 мм ил расстоянии от выступа 1,2-2,4 мм, т.е. на расстоянии 0,3-0,6 от рысоты компенсаторного кольца. Пайку уз/юо осуществляли медным припоем марки Мои при температуре 1100° С о азотно-водородной среде при объемном соотношении азота к водороду 8:1, Пакуумную плотность узлов после пайки проверяли на гелиевом течеискателе ПТИ-7.

За базу для сравнения выбран металле- керамический узел, выполненный в соответствии о прототипом. Габаритные размеры керамического изолятора и компенсаторного кольца в прототипе соответствовали размерам аналогичных деталей, используемых о образцах, выполненных по предлагаемому изобретению. Соединение манжеты с изолятором и кольцом осуществляли по тор- цооым поверхностям. Толщина манжеты и выступа в образцах прототипа составляла 0,5 мм.

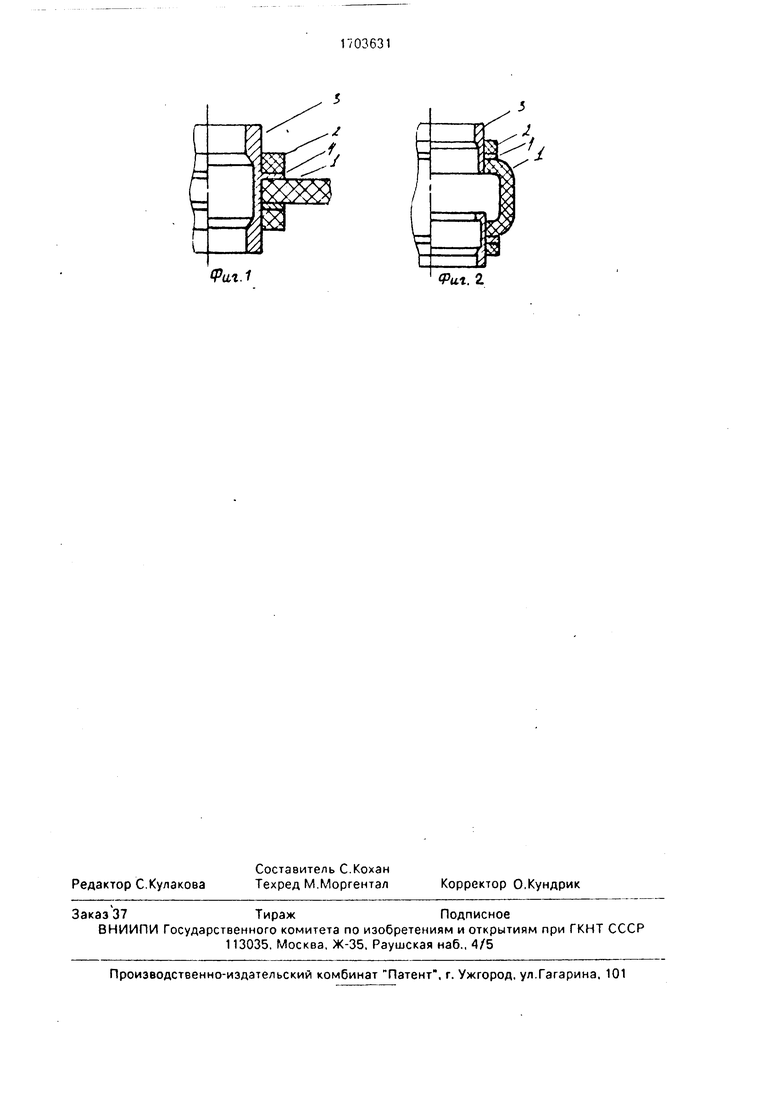

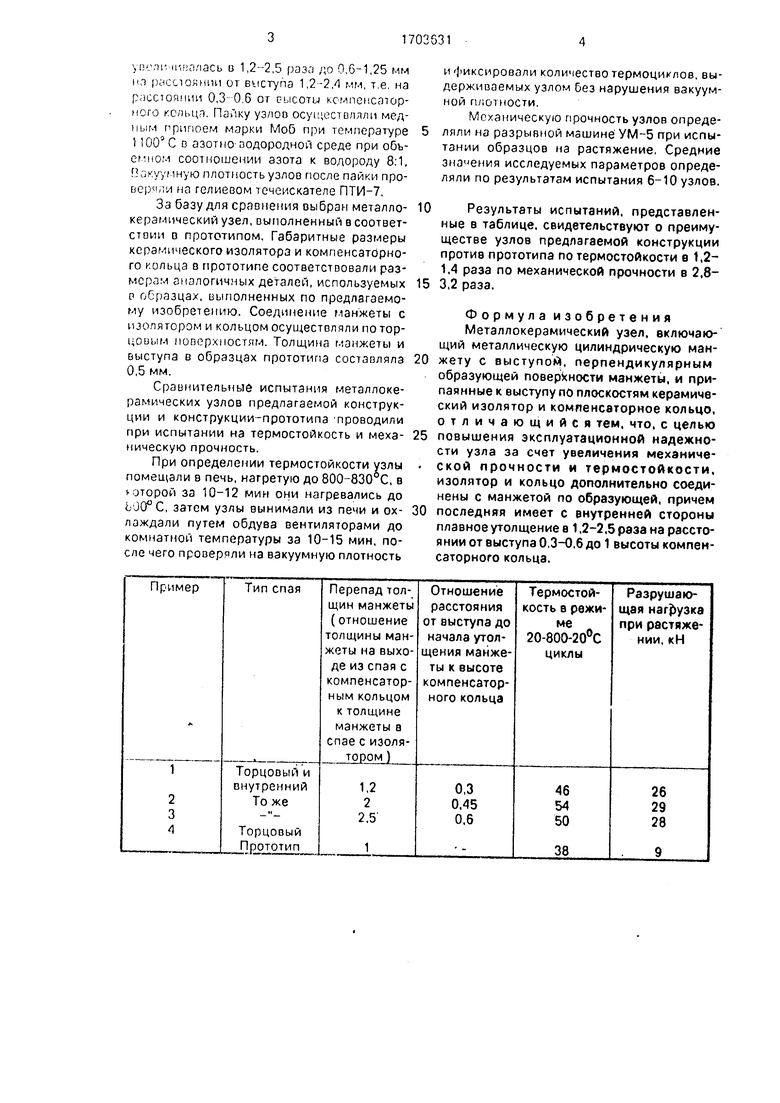

Сравнительные испытания металлоке- рамических узлов предлагаемой конструкции и конструкции-прототипа проводили при испытании на термостойкость и меха- ническую прочность.

При определении термостойкости узлы помещали в печь, нагретую до 800-830 С, в юторой за 10-12 мин они нагревались до ЬОО°С, затем узлы вынимали из печи и ох- лаждали путем обдува вентиляторами до комнатной температуры за 10-15 мин, после чего проверяли на вакуумную плотность

и фиксировали количество термоциклов, выдерживаемых узлом без нарушения вакуумной ПЛОТНОСТИ.

Механическую прочность узлов определяли на разрывной машине УМ-5 при испытании образцов на растяжение, Средние значения исследуемых параметров определяли по результатам испытания 6-10 узлов.

Результаты испытаний, представленные в таблице, свидетельствуют о преимуществе узлов предлагаемой конструкции против прототипа по термостойкости е 1,2- 1,4 раза по механической прочности в 2,8- 3,2 раза.

Формула изобретения Металлокерамический узел, включающий металлическую цилиндрическую манжету с выступом, перпендикулярным образующей поверхности манжеты, и припаянные к выступу по плоскостям керамический изолятор и компенсаторное кольцо, отличающийся тем, что, с целью повышения эксплуатационной надежности узла за счет увеличения механической прочности и термостойкости, изолятор и кольцо дополнительно соединены с манжетой по образующей, причем последняя имеет с внутренней стороны плавное утолщение в 1,2-2,5 раза на расстоянии от выступа 0,3-0,б до 1 высоты компенсаторного кольца.

Purf

Фиг, 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлокерамический узел (его варианты) | 1981 |

|

SU1031955A1 |

| Способ получения молибденового покрытия на керамике | 1989 |

|

SU1766894A1 |

| Способ соединения корундовой керамики с металлом | 1988 |

|

SU1606502A1 |

| Металлокерамический узел | 1975 |

|

SU543644A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОГО РАЗРЯДНИКА | 2013 |

|

RU2550350C2 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ УЗЕЛ СЕРНО-НАТРИЕВОГО АККУМУЛЯТОРА | 1994 |

|

RU2087998C1 |

| Способ пайки керамики с металлом | 1977 |

|

SU795784A1 |

| Конструкция телескопического соединения керамики с металлом | 1978 |

|

SU730662A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ УЗЛОВ | 1995 |

|

RU2099312C1 |

| Способ получения вакуумплотного спая металла с керамикой | 1973 |

|

SU480506A1 |

Изобретение относится к вакуумно- плотным соединениям металла с керамикой и может быть использовано в электронной, электротехнической и других отраслях промышленности. Для повышения эксплуатационной надежности узла за счет увеличения механической прочности и термостойкости металлокерамический узел включает металлическую цилиндрическую манжету с выступом, перпендикулярным образующей поверхности, и спаянные с выступом по плоскостям, а с манжетой по образующей, керамические изолятор и компенсаторное кольцо. Причем манжета имеет с внутренней стороны плавное утолщеннее 1,2.-2,5 раза на расстоянии от выступа 0,3-0,6 до 1 высоты компенсаторного кольца. Узел из керамики ВК-94-1 и сплава 29 НК, спаянных медным припоем, выдерживает 46-54 термоциклов, по режиму 20-800-20°С, разрушающая нагрузка на растяжение составляет 26-29 кН. 2 ил. 1 табл. СП с

| Рубашев М.А | |||

| и др | |||

| Термостойкие диэлектрики и их спаи с металлом о новой технике | |||

| М.: Энергия | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Павлова В.Д | |||

| и Ерошев В.К | |||

| Руководство по конструированию и технологии изготовленияметаллокерамических соединений | |||

| М.: ЦНИИ Электроника | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

Авторы

Даты

1992-01-07—Публикация

1989-01-09—Подача