11289863

Изобретение относится к технологии, получения покрытий для металлизации керамики, преимущественно керамики из чистых окислов с содержанием 97-99,9%, и может быть использовано

т

10

15

20

25

30

электронной, радио- и электротехниеской промьшленности, а также в лектровакуумном приборостроении для роизводства металлокерамических сбоочных единиц.

Целью изобретения является повышение термической стойкости металлокерамических соединений, полученных с использованием высокотемпературных припоев.

Нитрид алюминия способствует повышению активности взаимодействия шихты для металлизации с корундовой керамикой за счет перехода его в в процессе вжигания покрытия во влажном формиргазе.

Шихту для металлизации керамики готовят следующим образом.

Сначала готовят шихту из смеси окислов, при этом МпО и СаО вводят в виде углекислых солей в пересчете на окислы в соответствии с рецептурой Исходные компоненты смешивают в органическом растворителе - ацетоне. Смешение производят в стальном барабане на шаровой мельнице твердосплавными шарами в течение 8 ч. Затем сушат на воздухе в течение 10- 12 ч и прокаливают в среде азота при 1000-1100°С в течение 45-60 мин, после чего протирают сквозь сито № 0071. Полученную шихту смешиванЗт с молибденом. В, качестве связуюш1его могут быть- использованы изоамилаце- тат, биндер на основе нитроклетчатки и т.п. ,

Шихту в виде пасты наносят на поверхность керамических деталей методом намазки, опрыскиванием или окунанием. После сушки при 18-25 С покрытие спекают в атмосфере увлажненного формиргаза при 1350130°С.

Испытания термической устойчивости проводили на компенсированных тор- 50 цовых спаях диаметром 50 мм из материала ВК99-1, ширина спая 6,5 мм, манжеты из сплава 42 Н толщиной 0,8 мм, припой - медь MB, фольга толщиной 0,05 мм. Время выдержки при пайке 2-3 мин. Температура пайки 1150-1200°С. Испытания проводили в окислительной среде в температурном режиме 20 - 800 - .

.

40

45

55

0

15

0

5

30

50

Вакуумную плотность проверяли на телеискателе ПТИ-7.

Предел прочности спая при изгибе определяли на стержнях диаметром 8 мм, длиной 50 мм, спаянных между собой меднь1М припоем. Испытания проводили на разрывной машине МР-05 по схеме четырех точек.

Предел прочности при растяжении определяли на торцовых лезвенных соединениях на цилиндрах диаметром 50 мм, спаянных с прокладкой из сплава 42 Н и лезвием из сплава ОЗВД. Испытание проводили на раГз- рывной машине УМ-5.

В табл. 1 представлены данные проверки вакуумной плотности и термической устойчивости металлокерамических спаев Б зависимости от сое- тава и количества активной добавки в шихте для металлизации.

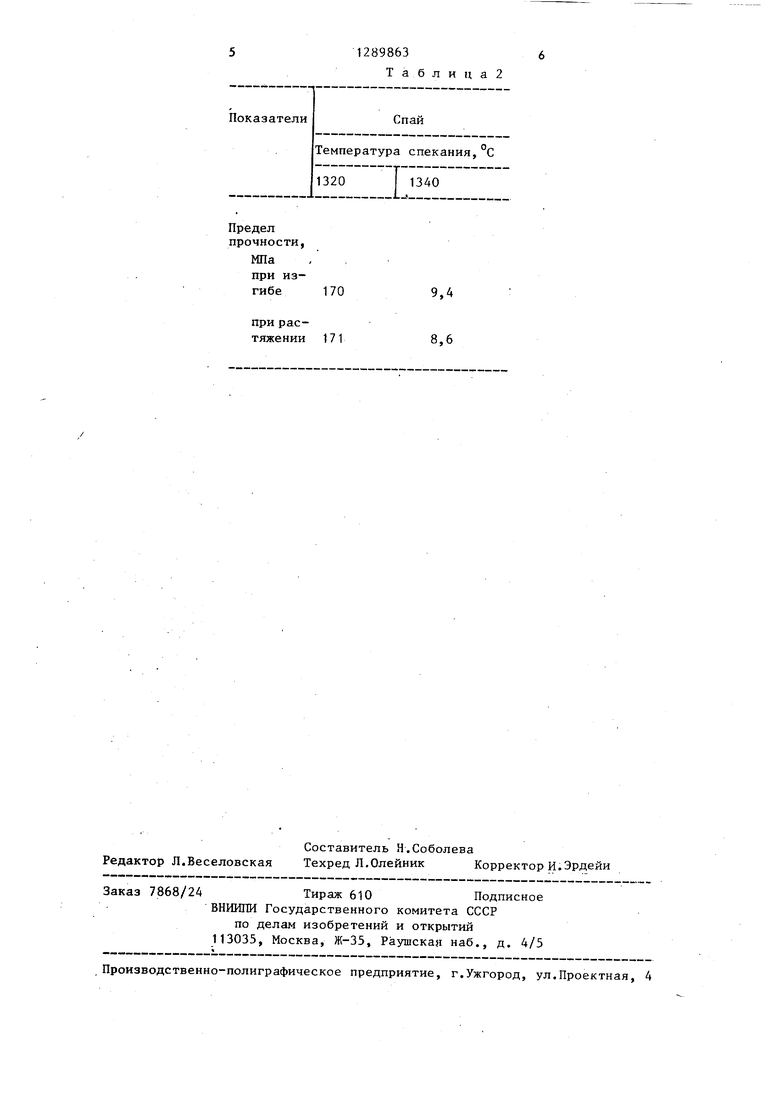

В табл. 2 приведены результаты определения предела прочности спаев при изгибе и растяжении в зависимости от температуры спекания покрытия. Исследования проводили на образцах с покрытием МПС-54, состоящим из 35% активной добавки состава, мас.%: AljO, 25,5; СаХ) 10; SiO 36.; МпО 21; A1N 7,5 и молибдена 65.

Формула изобретения

1.Состав пасты для металлизации корундовой керамики, включающий 65 75 мас.% Но и 25-35 мас.% добавки, содержащей ,, СаО, SiO, МпО, отличающийся тем, что, . с целью повышения термической стойкости металлокерамических соединений, полученных с использованием высокотемпературных припоев, добавка дополнительно содержит нитрид, алюминия при следующем соотношении компонентов, мас.%:

Al-jO,20-30

СаО10-25

SiOj25-36

МпО ,20-25

A1N7,5-10,5

2.Способ изготовления состава пасты для металлизации корундовой керамики, включакиций термообработку активной добавки и смешение ее с молибденом, отличающийся тем, что, с целью повышения термической стойкости металлокерамических соединений, термообработку добавки проводят в атмосфере азота при 1000- 1100 С с вьщержкой 45-60 мин.

40

45

55

Предел прочности,

МПа

при изгибе

при растяжении

9.4 8,6

| название | год | авторы | номер документа |

|---|---|---|---|

| Паста для металлизации корундовой керамики | 1979 |

|

SU787395A1 |

| Паста для металлизации керамики | 1979 |

|

SU833883A1 |

| Паста для металлизации керамики | 1981 |

|

SU1004321A1 |

| Паста для металлизации керамики | 1979 |

|

SU833881A1 |

| Способ изготовления металлокерамических соединений | 1988 |

|

SU1507758A1 |

| Состав для ограничения растекания припоя | 1982 |

|

SU1076238A1 |

| Фритта для металлизационной пасты | 1988 |

|

SU1625855A1 |

| Паста для металлизации керамики на основе нитридов | 1982 |

|

SU1098926A1 |

| Паста для металлизации керамики | 1977 |

|

SU653237A1 |

| Паста для металлизации алюмооксидной керамики | 1980 |

|

SU881081A1 |

Изобретение относится к технологии металлизации корундовой керамики, преимущественно керамики из чистых окислов. Для повышения термической стойкости металлокерамических соеди-/ нений, выполненных высокотемпературными припоями, в Мо вводят активную добавку системы А1205-СаО-SiO МпО, которая содержит A1N пр и следующем соотношении компонентов, мас.%: 20-30; СаО 10-25; SiOj 25-36; МпО 20-25 и A1N 7,5-10,5, причем паста содержит 65-75% молибдена и 25-35% активной добавки. Термообработку активной добавки проводят в атмосфере азота при 1000-1100 с с выдержкой 45-60 мин и вводят ее в шихту без предварительного измельчения.Выход годных составляет 85-98%, спаи выдерживают 15-42 термоцикла в температурном режиме 20-800-20°С на воздухе,, прочность при изгибе до 170 МПа. Изобретение может быть использовано в электронной, радио- и электротехнической промышленности, а та кже в электровакуумном приборостроении для производства металлокерамических сборочных единиц. 2 с.п. ф-лы, 2 табл. (/) С

| ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 0 |

|

SU399490A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Паста для металлизации керамики | 1977 |

|

SU653237A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Паста для металлизации керамики | 1974 |

|

SU514797A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ,(54) СОСТАВ ПАСТЫ ДЛЯ МЕТАЛЛИЗАЦИИ КОРУНДОВОЙ КЕРАМИКИ И.СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | |||

Авторы

Даты

1987-02-15—Публикация

1985-05-17—Подача