О:л

:о а

Изобретение относится к химическому машиностроению в частиостй, к получению Самосмаэывакмайхся композиций, применяемых в узлах трения машин и агрегатов, где требуется повышаенная износостойкость и низкая проницаемость по ОТНОШЕНИЮ к жидкостям и газам.

Изгестен антифрикцтоннш углеродный пресс-материал |Jl3, обладающий удовлетворительными эксплуатационными характеристиками, включающий, мас.%;. Мелкодисперсныйискусственный графит

Каменноугольный пек

Нитрид бора . Полимер 2-фуранкарбинолаОлеиновая кислота

Ь-Окситрикарбаллилевая кислота

Такой материал HMeet недостаточно высокие газонепроницаемость и

плотность..:.

Наиболее близкой k предлагаемой является самосмазыван-ЛаЯся композиция, содержащая искусственный гра.фит, кокс каменноугольного пека, полимер 2-фуранкарбинола и ) -окси трикарбаллиловую кислоту,

Такая самосмазывающаяс.-i композиция имеет достаточно высокую плотность и газонепроницаемость однако износостойкость ее сравнительно,, невысокая. .

Цель изобретения - повышение износостойкости и,гаэойепрокйцаемости композиции,.

Поставленная цель достигается тем, что известная самрсмазывающаяся композиция, содержащая искусственный графит, KQKC Каменноугольного пека, полимер 2-фуранкарбинола и f -окситрикарбаллиловую кислоту, дополнительно содержит естест:аенный графит,, тальк и .фурфуролацетоновый полимер при следующем соотношении компонентов, мас,%:

15-30

4-12 2-6

5-10

1-3

0,4-0,8 остальное.

Для получения предлагаемой композиции естественный графит (ГСХЗТ 7478-75) смешивают с тальком (ГОСТ 21234-75) в течение 15 мин при комнатной температуре. Полученную смесь добавляют к искусственному графиту (ТУ 48-20-51-74) и каменноугольному пеку (ГОСТ 1038-75). UtaXTy смешивают в течение 40 мин пр . Полученную смесь охлаждают до комнатной температуры, размалывают до размера частиц 120 мкм и прессуют при удельном давлении 2000 кгс/см. Заготовки обжигают в углеродной засыпке при в течение 120 ч. При этом происходит коксование каменноугольного пека. Полученный после обжига материал загружают в автоклав, выдерживают при остаточном давлении 10 мм рт.ст в течение 1 ч, затем пропитывают пр при давлении 10 атм в течение 2 ч смесью 2-фур.анкарбинола (ОСТ 59127-73), фурфуролацетонового олигомера (ТУ 6-05-211-822-78) и р-окситрикарбаллиловой кислоты (ГОСТ 3652-69).

Пропитанную этим составом композицию обрабатывают при со скоростью подъема температуры 5 , При этом происходит поликонденсация 2-фуранкарбинола и фурфуролацетонового олигомера с образованием соответстВукицих полимеров.

П р.и мер 1. Естественный графит (3,5 мас.%) смешивают с тальком (2,0 мас.%) в течение 15 мин пр комнатной температуре. Полученную смесь, добавляют к искусственному графиту (67,0 мас.%) и каменноугольному пеку (27,5 мас.|) и смешивают в течение 40 мин при . Полученную смесь охлаждают до комнатной температуры, размалывают до ра;змера частиц и 120 мкм и прессуют при удельном давлении 2000 кгс/с Заготовки обжигают в углеродной засыпке при 1000 С в течение 120 ч. При этом происходит коксование каменноугольного пека.

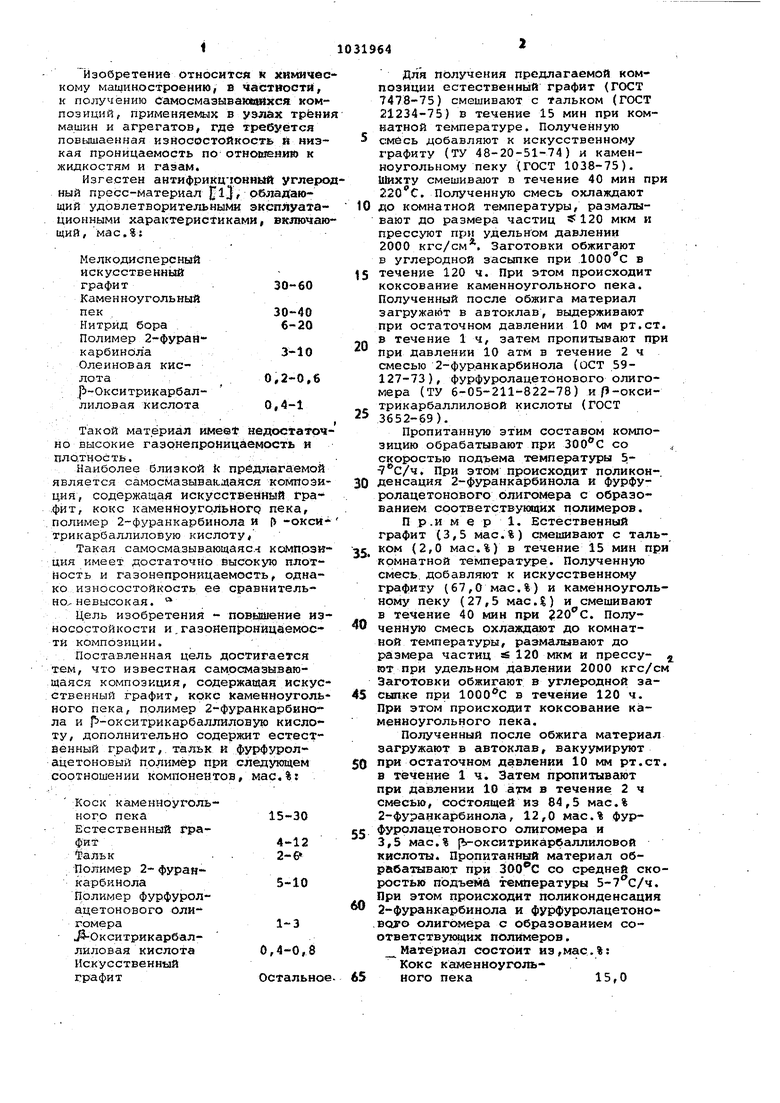

Полученный после обжига материал загружают в автоклав, вакуумируют при остаточном давлении 10 мм рт.ст в течение 1ч. Затем пропитывгиот при давлении 10 атпл в течение 2 ч смесью, состоящей из 84,5 мае.% 2-фуранкарбииола, 12,0 мас.% фурфуролацетонового олигомера и 3,5 мас.% (V-окситрикарбаллиловой кислоты. Пропитанный материал обрабатывают при со средней скоростью подъемй температуры . При этом происходит поликонденсация 2-фуранкарбинола и фурфуролацетоно .вого олигомера с образованием соответствукицих полимеров. Материал состоит из,мас.%: Кокс каменноугольного пека15,0 Естественный графитТальк Полимер 2-фуранкарбинолаПолимер фурфуролацетонового олигомерар-Окситрикарбаллиловая кислота Искусственный графит Пример 2. Естественный гр фит (7,О мае.%) смешивают с тальком (3,5 мас.%) в течение 15 мин при комнатной температуре. Получе ную смесь добавляют к искусственн му графиту (48,5 мас.%) и каменно угольному пеку (41,0 мас.%) и сме шивают в течение 40 мин при 220с Полученную смесь охлаждают до ком натной температуры, размалывают д размера частиц 120 мкм и прессуют при удельном давлении 2000 кгс/см Заготовки обжигают в углеродно засьшке приЮОО С в течение 120 При этсял происходит коксование кз HoyjTOitbHoro пека. Полученный посл обжша: материал загружают в авток ваку5Ф иру1вт при остаточном давлейии 10 м рт,ст. в течение 1ч. З тем пропитывают при давлении 10 ати в течение 2 ч смесью, сост щей ИЗ 82,0 мас.% 2-фуранкарбинола, 15,0 мае.% фурфуролацетонового олитомера, 3,0 мас.% |Ь-окситри карбаллиловой кислоты. Пропитанны материал обрабатывают при с средней скоростью подъема темпера ры . При этом происходит поликонден . ция 2-фуранкарбинола и фу фуролацетонового олигомера.. Материал состоит из, мае,%: Кок8 каменноугольного пека. 23,0 Естественный графит8,0 Тальк4,0 Полимер 2-фуранкарбинола8,0 полимер фурфуролацетонового олигомера2,0 Окси трикарбал- лиловсш кислота 0,6 Искусственный графит 54,4 П р и м е р 3. Естественный графит (10,4 мас.%) смеишвают с тальком (5,2 мас.%) в течение 15 кшн при комнатной температуре. Полученную смесь добавляют к искусственному графиту (32,8 мас.%) и каменноугольному пеку (51,6 мас.%) и смеишвают в течение 40 мйй при . Полученную смесь охлаждают до комнатной температуры, размалывают до размера частиц 120 мкм и прессуют при удельном давлении 2000 кгс/см. Заготовки обжигают в углеродной засыпке при 1000 С в течение 120 ч. При этом происходит коксование Кс1менноугольного пека. Полученный после обжига материал загружают в автоклав, вакуумируют при остаточном давлении, 10 мм рт.ст. в течение 1 ч. Затем пропитывают при давленииЮ ати в течение 2 ч смесью, состоящей из 80,0 мае.% 2-фуранкарбинола, ; 17,0 мас.% фурфуролацёхонбВрго олигомера , 3,О мае.% р-окситрикарбал лиловой кислоты и o6pa6atiiimaK)T при 300с со средней скоростью подъема температуры 5-7 С/ч. Материал состоит иэ, мас.%: Кокс каменноугольного пека30,0 Естественный графит . , $2,0 Тальк .. 6,0 Полимер 2-фуран- . карбинолаtp O Полимер фурфуролацетонового олигомера3 0Ь-Окситрикарбаллиловая кислота О,.8 Искусственный графит 38,2 Сравнительные свойства предла гаемых и исходной самосмджадающихся композиций приведешь в та6Л1 цё Таким образом, приме|1ение пред лагаемой композиции поэвол ет сни зить скорость изнашивания пршвер ио в 1,5 piaaa, коэффи1им н1 fdsonpoиицаемости в 3-5 раз, кОэФФмииент трения при повышеивьк температурах в 1,5 раза. Свойства

.Прочность при сжатии, кгс/см

Коэффициент газопроницаемости см /с

Скорость изнашиваиияу

мм/ч

Коэффициент трения при

Хоэффициеит трения

при

2020

1860

-6

.-

(3-5)10

10

3,5

3,0 2,4

0,12

0,11 0,10 0,13

0,15 Предлагаемая по примеру Известная IZZI

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресскомпозиция для антифрикционного самосмазывающего материала | 1974 |

|

SU504807A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНОГО САМОСМАЗЫВАЮЩЕГОСЯ МАТЕРИАЛА | 1993 |

|

RU2084469C1 |

| САМОСМАЗЫВАЮЩИЙСЯ УГЛЕРОДНЫЙ МАТЕРИАЛ | 1994 |

|

RU2101261C1 |

| Способ получения антифрикационных изделий | 1980 |

|

SU973509A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЩЕТОК | 1994 |

|

RU2088007C1 |

| Композиция для самосмазывающегося материала | 1979 |

|

SU785348A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТА | 1992 |

|

RU2069205C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| Способ изготовления самосмазывающегося углеграфитового материала | 1990 |

|

SU1834838A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩЕЙ МАССЫ ДЛЯ ПОЛУЧЕНИЯ ГРАФИТИРОВАННЫХ ИЗДЕЛИЙ | 1993 |

|

RU2051090C1 |

САШСМАЗЬШАЮЩАЙСЯ КОМПОЗИ1№Я С ОД|ё1икащая искусственсшй гра|фит, кокс: камемнЬугши вдгр пека, .п:рл1омер 2-фУранкар( и -окси- . фрикарЬаллилсшую кнслюту, о т л и 4 -:tH:ai,fi: c - ---T -: f:t f с целью п вьтю8ия вэцосостойкрстй и снижени гаэо|фрница€ мо стиу на дрпол яительно содержит естествевшдй Г1 афит, тальк и фурфуролацетоновцй полимер при следующем соотношения компонентов, мас.%1 Кокс каменноуголь15-30 ного пека Естественный гра4-12 фит Тальк 2-6 Полимер З-фуранКарбинояЦ 5-10 ФурФуроладето1-3 иовый nomsMep Э-Окснтрикарвал0,4-0,8 лиловая кислота § Искусственный графит Остальное СП с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-07-30—Публикация

1982-02-09—Подача