(54) КОМПОЗИЦИЯ ДЛЯ САМОСМАЗЬШАЮШЕГОСЯ-.

МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Самосмазывающаяся композиция и способ ее получения | 1980 |

|

SU954416A1 |

| Самосмазывающаяся композиция | 1978 |

|

SU711088A1 |

| Самосмазывающаяся композиция | 1977 |

|

SU652207A1 |

| Пресскомпозиция для антифрикционного самосмазывающего материала | 1974 |

|

SU504807A1 |

| Самосмазывающийся материал и способ его получения | 1990 |

|

SU1772146A1 |

| Самосмазывающаяся композиция | 1977 |

|

SU664983A1 |

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

| Самосмазывающаяся композиция | 1982 |

|

SU1031964A1 |

| Антифрикционный самосмазывающийся материал | 1983 |

|

SU1097656A1 |

| АНТИФРИКЦИОННЫЙ ГРАФИТИРОВАННЫЙ МАТЕРИАЛ | 1993 |

|

RU2072318C1 |

Изобретение относится к химическому и нефт$Шому машиностроешоо, в частности к попученЮо бамосмазываюшихся компог зииий применимых в узлбис трения машин и агрегатов, работаююих в осущенных газовых средах или в вакууме прк повышенных нагрузках. Известна самосмазываюшаяся компо аяияя, вес.%: 30-35 обожженного кокса, 5О-65 графитированнсич) нефт$гаого кокса и 5-15 двусернистетч молибдена |Y. Однако компо ишя имеет ср шнительно невысокую механическую прочность а также недостаточную иососостойкость при повышенных нагрузках. Наиболее близкой к предлагаемой композиции является самосмазывакияаяся композиция следующего состава, вес.%: Двусернистый молибден 10-25 Кокс каменноугольного пека5-10 Графитированный нефтяной кокс85-65 2. Композишш указанного состава характеризуется достаточно высокой износостойкостью при трешш в вакууме и осу щенных газах при температуре до . Недостатками такой к «позицш1 являются высокая газопрошгаае гость, недостаточно высокие плотность и механическая прочность, что не позволяет использовать ее в узлах трения машин н агрегатов, где требуется низкая проницаемость материала по отношению к жидкостям и газам. Целью иэо етекия-является повышениегазон проницаииостя, прочности и плотности композиции. . Для достижзгая поставленной цели композиция для самосмазывакшегося материала, содержащая двусернистый молибден, кокс каменноугольного пека и графитированный нефтяной кокс, дополнительно содержит фуриловую смолу и -окситрикарбаллиловую кислоту. Состав композиции, вес.%:

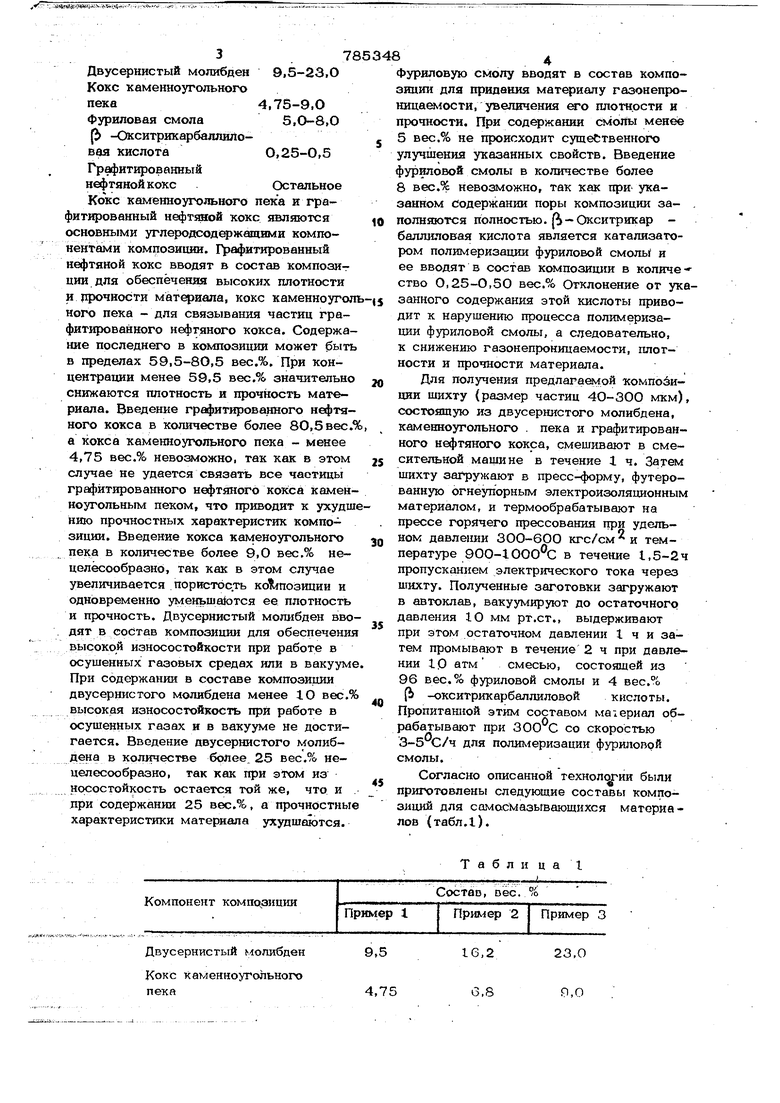

785348 Двусернистый молибден 9,5-23,0 Кокс каменноугольного пека4,75-9,О Фуриловая смола5,О-8,0 Ь -Окситрикарбаллиповая кислотаО,25-0,5 Графитированный нефтяной кокс .Остальное Ксясс каменноугольного пека и графитированный нефтшой кокс являются основными углеродсод жащими компонентами комцозишш. Графитированный нефтяной кокс вводят в состав композиции для обеспечения высоких плотности и прочности материала, кокс каменноуго ного пека - для связывания частиц графитированного нефтяного кокса. Содержа ние последнего в композиции может быт в пределах 59,5-80,5 вес.%. При концентрации менее 59,5 вес.% значительно снижаются плотность и прочность материала. Введение графитированного нефтя ного кокса в количестве более 8О,5вес а кокса каменноугольного пека - менее 4,75 вес.% невозможно, так как в этом случае не удается связать все частицы графитированного нефтяного кокса камен ноугольным пеком, что приводит к ухудш нию прочностных характеристик композиции. Введение кокса каменоугольного пека в количестве более 9,0 вес,% нецелесообразно, так как в этом случае увеличивается пористость ко позиции и одновременно уменьшается ее плотность и прочность. Двусернистый молибден вво дят в состав композиции для обеспечени высокой износостойкости при работе в осушенных газовых средах или в вакуум При содержании в составе композиции двусернистого молибдена менее 10 вес. высокая износостойкость при работе в осушенных газах и в вакууме не достигается. Введение двусернистого молибдена в количестве более. 25 вес.° нецелесообразно, так как при этом из носостойкость остается той же, что и при содержании 25 вес.%, а прочностны характеристики материала ухудшаются.

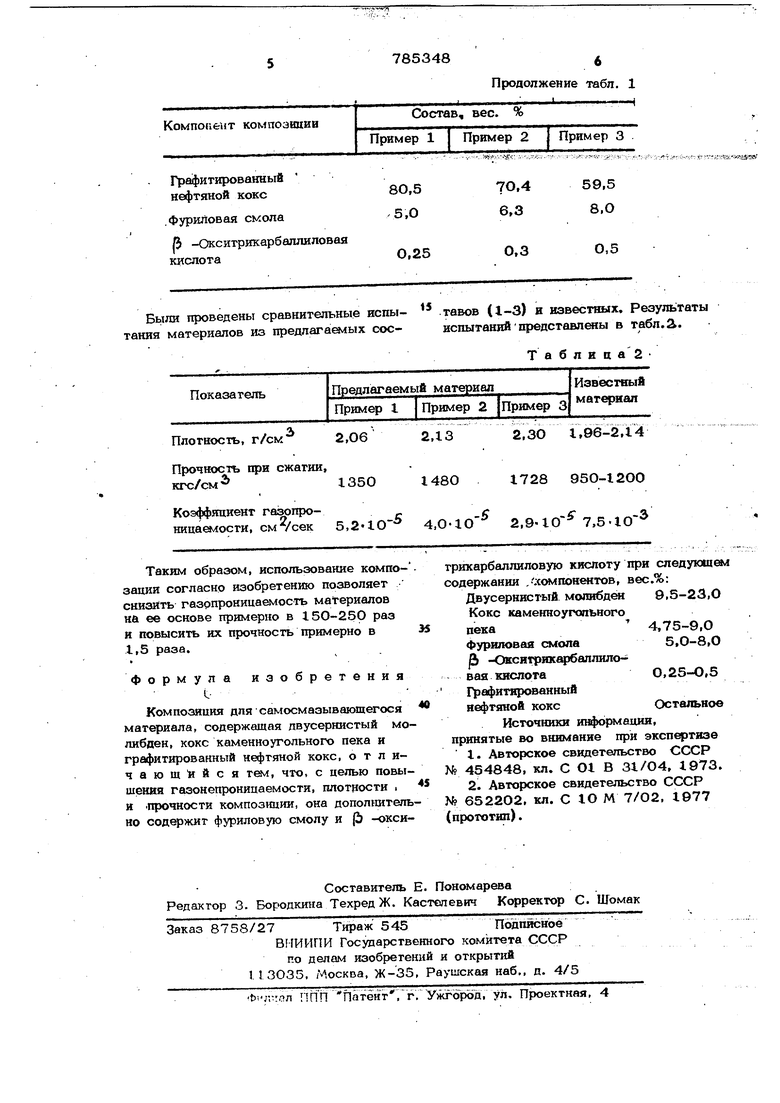

Двусернистый молибден

Кокс каменноуГольно1Х пека

Табли ца I

23,0

16,2

0,8

4,75

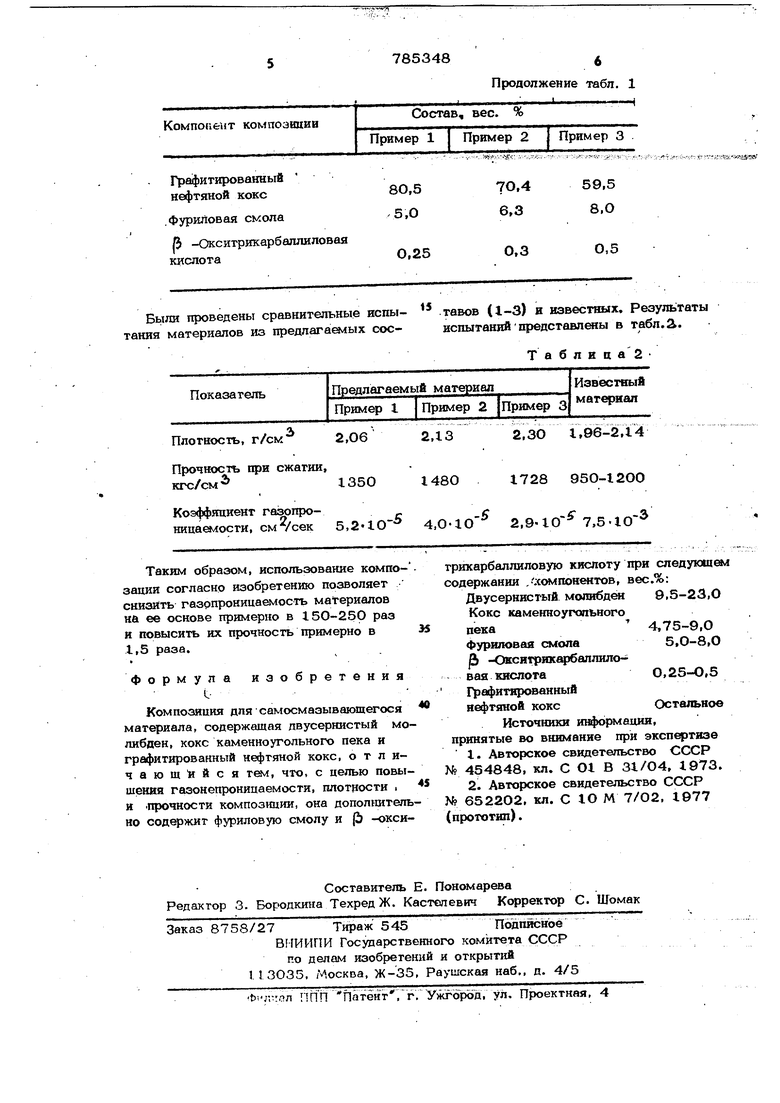

9,0 Фуриловую смолу вводят в состав компоиции для придания материалу газонепронииа 1ости, увеличения его плотности и прочности. При содержании смоЛы менее 5 вес.% не происходит существенного улучшения указанных свойств. Введение уриловой смолы в количестве более 8 вес.% невозможно, так как при указанном содержании поры композиции за- . полн$потся полностью, i-Окситрикар баллиловая кислота является катализатором полимеризации фуриловой смольг и ее вводят в состав композиции в количе - ство 0,25-0,50 вес.% Отклонение от указанного содержания этой кислоты приводит к нарушению процесса полимеризации фуриловой смолы, а следовательно, к снижению газонепроницаемости, плотности и прочности материала. Для получения предлагаемой компобиции шихту (размер частиц 40-300 мкм), состоящую из двусернистого молибдена, каменноугольного . пека и графитированного нефтяного кокса, смешивают в смесительной машине в течение 1 ч. Затем шихту загружают в пресс-форму, футерованную огнеупорным электроизоляционным материалом, и термообрабатывают на прессе горячего прессования при удельном давлении 300-6ОО кгс/см и температуре 9ОО-1ООО С в течение 1,5-2ч пропусканием электрического тока через шихту. Полученные заготовки загружают в автоклав, вакуумируют до остаточногр давления 10 мм рт.ст., выдерживают при этом остаточном давлении 1 ч и затем промывают в течение 2 ч при давлении 10 атм смесью, состоящей из 96 вес. % фуриловой смолы и 4 вес.°о fi -окситрикарбаллиловой кислоты. Пропитанной этим составом ма1ериал обрабатывают при 300 С со скоростью 3-5 С/ч для полимеризации фурилопрй смолы. Согласно описанной технолм ии были приготовлены следующие составы композиций для сомасмазываюшихся материалов (табл.1). Были проведены сравнительные испытання материалов из предлагаэлых соеПродолжение табл. 1 .тавов (1-3) и известных. Результаты испытаний представлены в табл.. Таблиц а2

Авторы

Даты

1980-12-07—Публикация

1979-01-29—Подача