1

Изобретение относится к области получения пресс-композиций для антифрикционных материалов, применяемых в узлах трения в качестве уплотнительных самосмазывающихся элементов, где требуется пониженная проницаемость.

Известен антифрикционный углеродный пресс-материал, обладающий удовлетворительными эксплуатационными характеристиками, включающий, вес. ч.:

Мелкодисперсный искусст30-60венный графит

30-40 Каменноугольный пек

6-20 Нитрид бора

3-10

Полимер 2-фуранкарбинола

0,2-0,6 Олеиновая кислота Окситрикарбаллиловая

0,4-1

кислота

Такой материал имеет недостаточно высокие газонепроницаемость и плотность.

Цель изобретения - повышение плотности и газонепроницаемости материала. Для этого в состав материала введены,

вес. ч.:

Полимер фуриловой смолы

или фурилфурфураля

Кокс каменноугольного

пека

Мелкодисперсный искусственный графит

Нитрид бора6-20

Полимер 2-фуранкарбинола 4,5-7,5 р-Окситрикарбаллиловая

кислота0,35-0,70

Олеиновая кислота0,2-0,6

Для получения антифрикционного материала использован мелкодисперсный искусственный графит, каменноугольный пек с т. разм. 60-160°С, нитрид бора и олеиновая кислота. Пример 1. Шихту, состоящую из вес. %: Мелкодисперсный искусственный графит с размером частиц 120 мк57

Каменноугольный пек с т. разм. 140°С34,5

Нитрид бора8

Олеиновая кислота0,5

смешивают в течение 30 мин при 220°С. Полученную смесь охлаждают до комнатной температуры, размалывают до размера частиц 120 мк и прессуют при удельном давлении 2200 кгс/см. Заготовки обжигают в углеродной засыпке при 1000°С в течение 120 час. При этом происходит коксование каменноугольного пека, улетучивается олеиновая кислота, которую добавляют в шихту для улучшения ее реологических свойств.

Полученный после обжига материал загружают в автоклав, вакуумируют до остаточного давления 10 мм рт. ст., выдерл ивают

при этом давлении 30 мин, затем пропитывают при давлении 10 атм в течение 2 час смесью, состоящей из 27,0 вес. % фуриловой смолы, 62,5 вес. % 2-фуранкарбинола и 10,5 вес. % 58%-ного водного раствора р-окситрикарбаллиловой кислоты.

Пропитанный этим составом материал обрабатывают при 300°С по следующему режиму: нагрев до 100°С со скоростью 25°С/час; нагрев при 100-300°С в течение 7-10°С/час.

При этом происходит полимеризация 2-фуранкарбинола и фуриловой смолы, р-окситрикарбаллиловая кислота разлагается, материал состоит из, вес. %:

Мелкодисперсный искусственный графит 65 Кокс каменноугольного пека18,5 Нитрид бора9 Полимер фуриловой смолы2,5 Полимер 2-фуранкарбинола 5 Пример 2. Шихту, состоящую из, вес. %: Мелкодисперсный искусственный графит с размером частиц 120 мк 60

Каменноугольный пек с т. разм.

80°С30

Нитрид бора10

смешивают в течение 60 мин при 180°С. После охлаждения до комнатной температуры шихту размалывают до размера частиц не более 120 мк и прессуют при удельном давлении 1800 кгс/см. Затем заготовки обжигают при 1200°С в течение 216 час. Полученный после обжига материал пропитывают смесью, состоящей из 50 вес. % фурилфурфураля, 40 вес. % 2-фуранкарбинола и 10 вес. % 58%-ного водного раствора р-окситрикарбаллиловой кислоты и термообрабатывают при 300°С по примеру 1.

При этом получается материал, содержа. щий, вес. %:

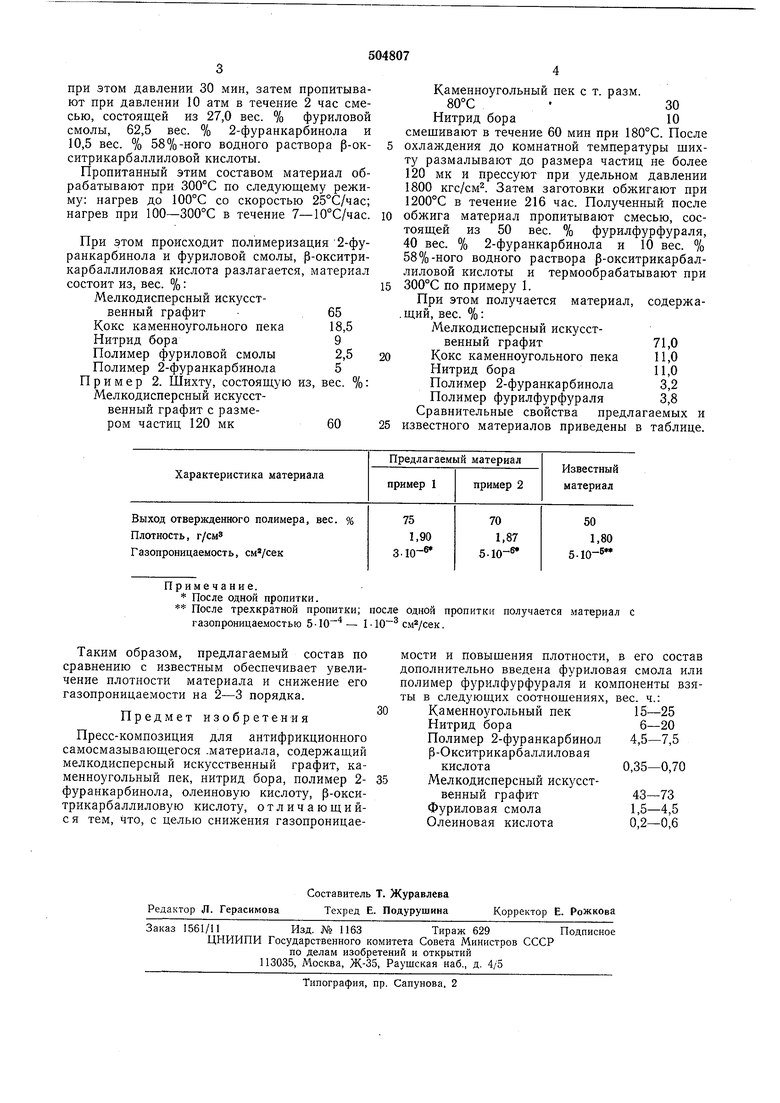

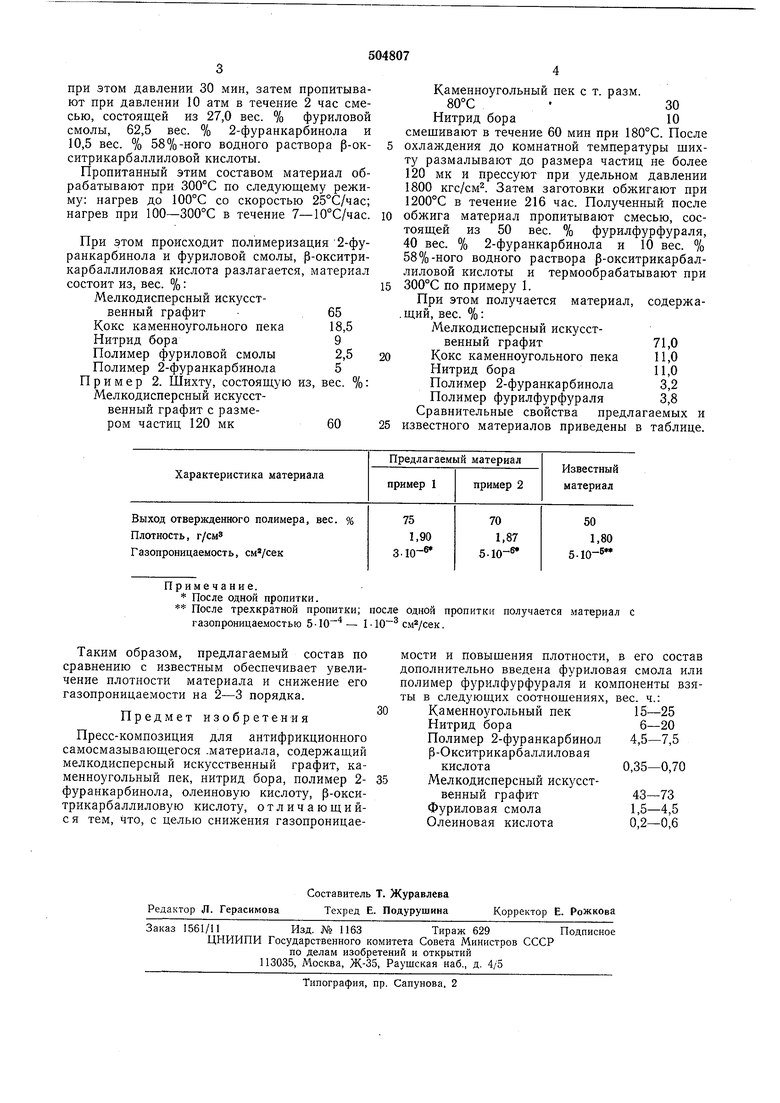

Мелкодисперсный искусственный графит71,0 Кокс каменноугольного пека 11,0 Нитрид бора11,0 Полимер 2-фуранкарбинола3,2 Полимер фурилфурфураля3,8 Сравнительные свойства предлагаемых и известного материалов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Самосмазывающаяся композиция | 1982 |

|

SU1031964A1 |

| Композиция для самосмазывающегося материала | 1979 |

|

SU785348A1 |

| Материал для изготовления щеток электрических машин | 1981 |

|

SU985868A1 |

| Способ получения самосмазывающегося материала на основе искусственного мелкозернистого графита | 2020 |

|

RU2748329C1 |

| Способ получения антифрикационных изделий | 1980 |

|

SU973509A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТА | 1992 |

|

RU2069205C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНОГО САМОСМАЗЫВАЮЩЕГОСЯ МАТЕРИАЛА | 1993 |

|

RU2084469C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО МАТЕРИАЛА | 1969 |

|

SU248639A1 |

| САМОСМАЗЫВАЮЩИЙСЯ УГЛЕРОДНЫЙ МАТЕРИАЛ | 1994 |

|

RU2101261C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО УГЛЕГРАФИТОВОГО ^МАТЕРИАЛА | 1971 |

|

SU297265A1 |

Авторы

Даты

1976-02-28—Публикация

1974-06-06—Подача