:о

N0

о :о эо

Изобретение относится к металлургии, в частности к изысканию инструментальных сталей для штампов горячего деформирования, испытывающих в процессе работы интенсивный разогрев, например для прессовых вставок матриц для горячего прессовагшя и т . д.. .

Известна штамповая сталь для горячего деформирования, содержащая, вес.%:

Углерод 0,37-0,44

Кремний 0,80-1,, 20

Марганец 0,15-U,40

Хром 4,50-5,50

Ванадий 0,80-1,10

Молибден 1,20-1,50

Железо Остальное

Теплостойкость ее . При закалке в интервале температур 10201040°С балл аустенитного зерна -9 10 Cl.

Недостаткам1{ этой стали являются сравнительно низкая теплостойкость, узкий интервал закалочных температур, высокое содержание остродефицитного молибдена. 5

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является штамповая сталь, содержащая вес. %:

Углерод 0,15-0,5

Кремний 1,0-3,0 . Марганец , 2

Хром 0,5-3,0

Молибден 0,01-1,5

Ванадий 0,01-1,0 один или более двух следующих элментов :

Никель 2,0 Вольфрам 0,5 Титан 0,5 Кремний ,5 Ниобий 0,5 Железо Остальное

В качестве примесей сталь может содержать медь, алюминий и фосфор 1 2.

Эта сталь при высоком уровне механических свойств имеет низкую теплостойкость и износостойкость.

Цель изобретения - повышение теплостойкости и износосто-йкости стали при сохранении комплекса механических свойств.

Поставленная цель достигается тем, что штамповая сталь, содерхсащая углерод, кремний, марганец, хром, молибден, ванадий, титан., никель и железо, содержит компоненты при следующем соотношении, вес.

0,32-0,50

Углерод 0,60-0,98

Кремний 0,15-0,85

Марганец 3,05-3,80

Хром 0,30-0,70

Молибден 0,70-1,30

Ванадий

Титан 0,51-0,60 0,15-0,80

Никель

Железо Остальное

Содержание в стали титана приводит к образованию труднорастворимых карбидов титана (TiC), что позволяет увеличить устойчивость ее против перегрева, смещая температуру начала интенсивного роста зерна к 11800 .

Интервал закалочных температур предлагаемой стали 1100-1180 С. Закалка с 1100°С и выше позволяет перевести в твердый раствор аустеНита

5 наряду с молибденом практически весь ванадий и увеличить.теплостойкость стали до .

Кроме того, наличие твердых карбидов титана (3200HV) повышает износоустойчивость стали.

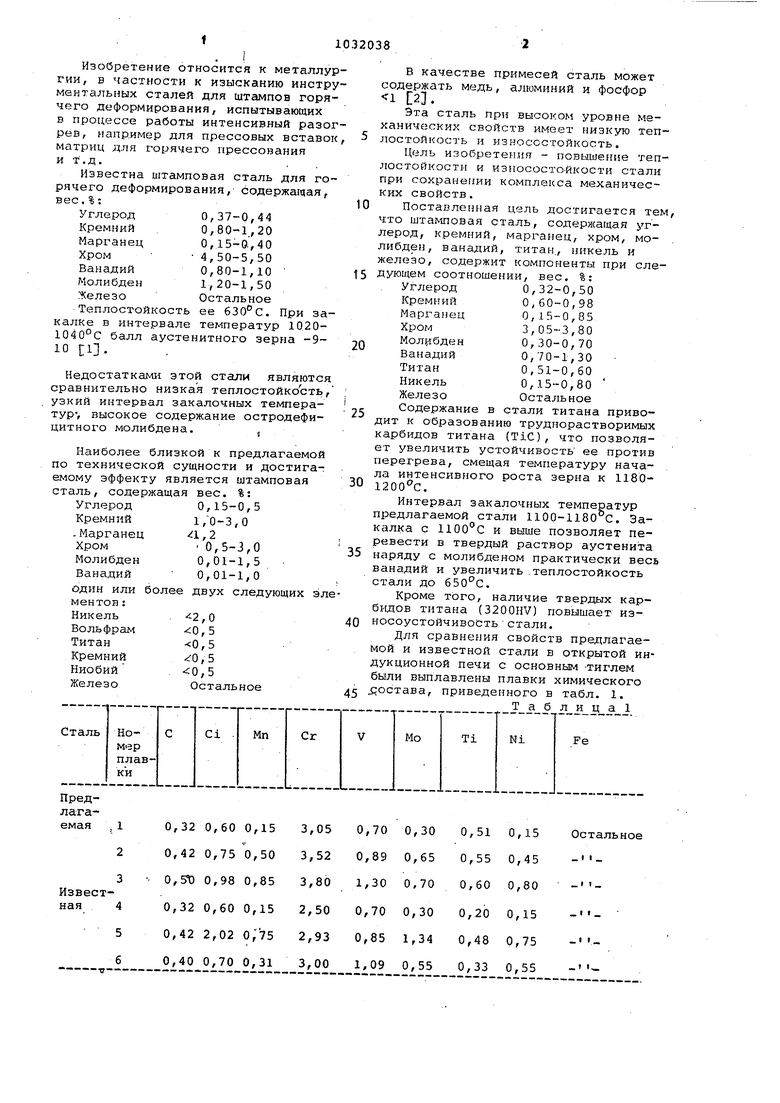

Для сравнения свойств предлагаемой и известной стали в открытой индукционной печи с основным -тиглем были выплавлены плавки химического

;остава, приведенного в табл. 1.

Таблица

.. Теплостойкость сталей оценивается температурой дополнительного изотермического отпуска (выполняется после закалки и отпуска на одинаковую твердость HRC 47-49} продолжительностью .4 ч, обеспечивающего сохранение твердости не ниже HRC 40.

Механические свойства сталей и их износостойкость определяют при после закалки и отпуска на твердость HRC 47-49.10

Предел прочности ((з) и предел текучести (бо) определяют на образцах с отношением рабочего диаметра к рабочей длине 1:5 по ГОСТ 1497-73, ударную вязкость ( йц) на 15

Образцах 10x10x55 мм с надрезом типа Менаже ( мм) по ГОСТ 9456-60, Испытания на износостойкость проводились на машине трения СМЦ-2, fea

образцах типа ролик-колодка всухую при нагрузке 50 кгс и скорости сколь жения 0,6 м/с (300 об/мин). Твердость кольца HRC 70, материал-ВК 20. Образцы перед испытанием и по окончании обезжириваются бензином и взвешиваются на аналитических весах 2 кл типа адв-200.

Интенсивность изнашивания определяется по формуле п- .

г

где . 1ч - потеря веса колодки, . м ; ,.

F - площадь пятна контакта , см Ь - путь трения, м. Путь трения определяется по формуле L-hTlD;

где И- число оборотов ролика (Hf visi 20000 об/мин) .

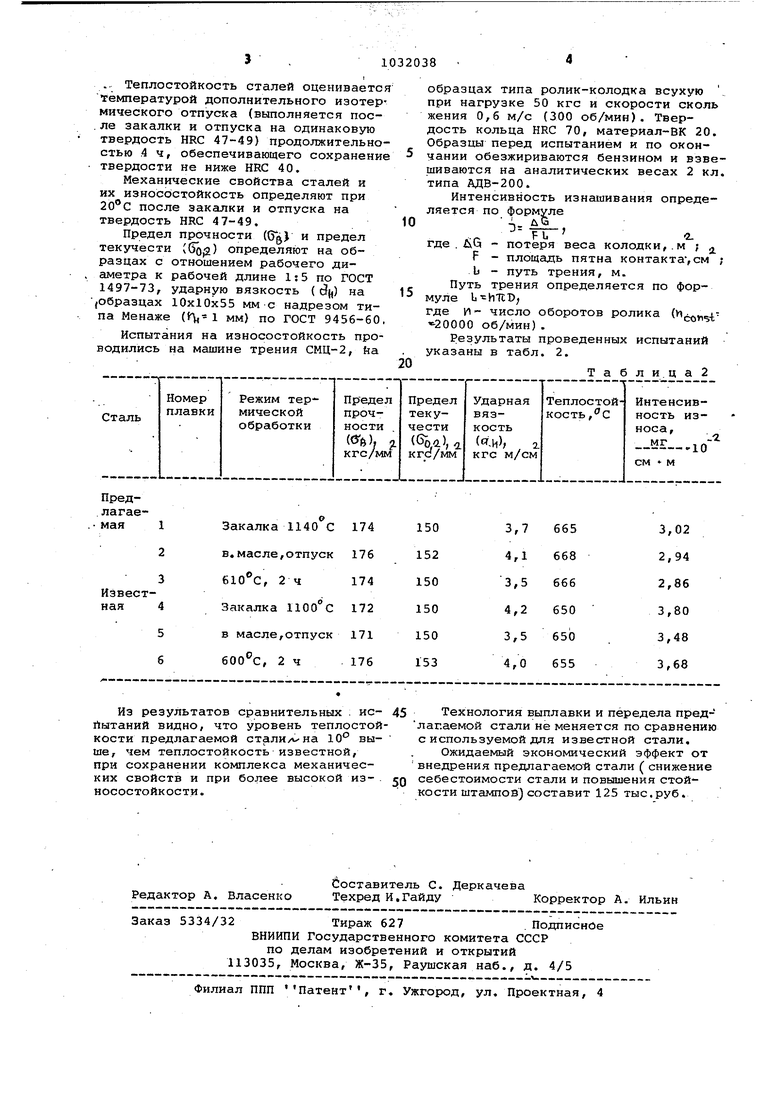

Результаты проведенных испытаний указаны в табл. 2.

20

Табли.ца2

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамповая сталь | 1983 |

|

SU1110817A1 |

| Сталь | 1982 |

|

SU1062301A1 |

| ШТАМПОВЫЙ СПЛАВ | 2014 |

|

RU2550071C1 |

| Литейная штамповая сталь | 1986 |

|

SU1379336A1 |

| Инструментальная сталь | 1982 |

|

SU1101469A1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| ШТАМПОВЫЙ СПЛАВ | 2011 |

|

RU2479664C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| Штамповый сплав | 2020 |

|

RU2727463C1 |

| Инструментальная сталь | 1983 |

|

SU1161578A1 |

ШТАМП©БАЯ СТАЛЬ, содержащая углерод, кремний, марганец, хром, молибден, ванадий, титан, никель и отличающаяся тем. железо, что, с целью повышения теплостойкости и износостойкости при сохранении комплекса механических свойств, она содержит компоненты при следующем соотношении, вес. %: 0,32-0,50 Углерод 0,60-0,98 Кремний 0,15-0,85 Марганец 3,05-3,80 Хром 0,30-0,-70 Молибден 0,70-1,30 Ванадий 0,51-0,60 Титан 0,15-0,80 Никель Железо Остальное

ПредлагаеИз результатов сравнительных : исйытаний видно, что уровень теплостойкости предлагаемой стали/ -на 10° выше, чем теплостойкость известной, при сохранении комплекса механических свойств и при более высокой износостойкости.

Технология выплавки и передела предлаг.аемой стали не меняется по сравнению с используемой для известной стали.

Ожидаемый экономический эффект от внедрения предлагаемой стали ( снижение себестоимости стали и повышения стойкости штампов) составит 125 тыс.руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сталь инструментальная легированная | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ТЕЛЕФОННАЯ ТРАНСЛЯЦИЯ ДЛЯ ПАРАЛЛЕЛЬНОГО ВКЛЮЧЕНИЯ В ЛИНИЮ | 1920 |

|

SU3556A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1983-07-30—Публикация

1981-06-26—Подача