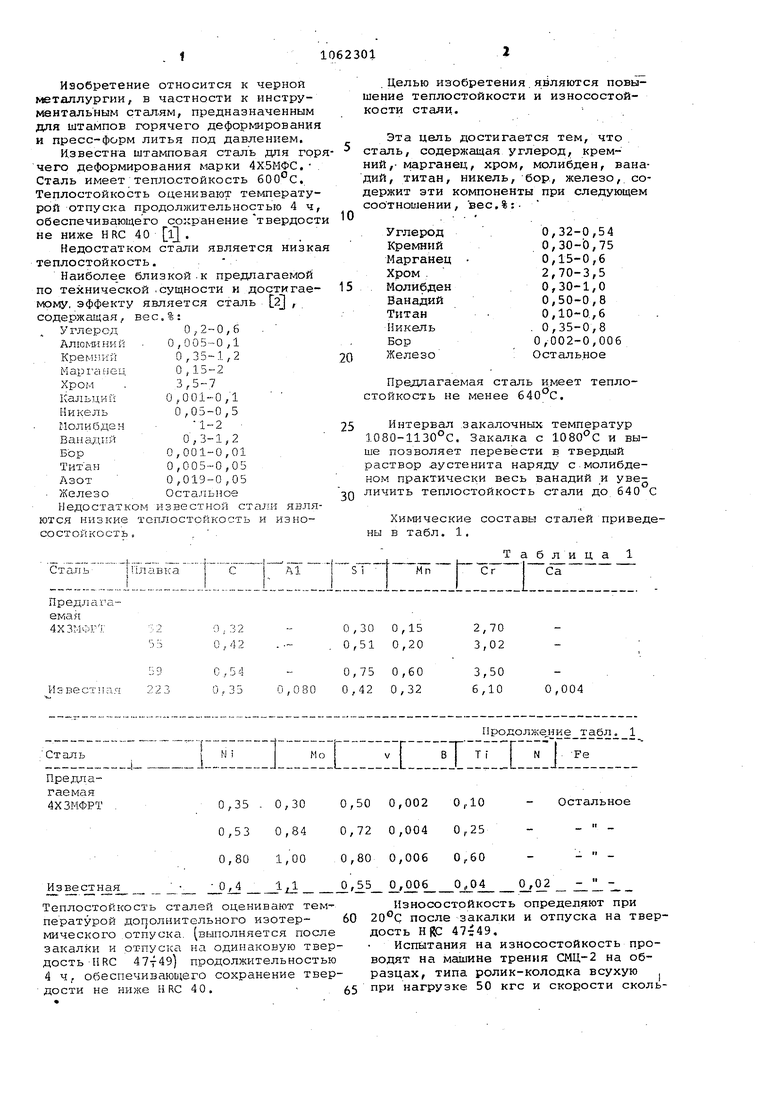

О I Изобретение относится к черной металлургии, в частности к инстру ментальным сталям, предназначенным для штампов горячего деформировани и пресс-форм литья под давлением. И.звестна штампован сталь для го чего деформирования марки 4Х5МФС, Сталь имеет тепло стойкость 600 С, Теплостойкость оценивают температу рой отпуска продолжительностью 4 ч обеспечивающего сохранение твердос не ниже HRC 40 l} . Недостатком стали является низк теплостойкость. Наиболе е близкой.к предлагаемой по технической .сущности и достигае мому, эффекту является сталь 2 , . содержгидая, ве с. % : Углерод0,2-0,6 Алю.лш ни и . О , О О 5 --0,1 Кремний0,35-1,2 М ар г it i-i е ц0,15-2 Хром .3,5-7 КальцийО,001-0;i Никель0,05-0,5 Иолибдем Ванадий0,3-1,2 Бор0,001-0,01 Титан0,005-0,05 Азот 0,019-0,05 - Железо Остальное Недостатком известной стали явл ются низкие теплостойкость и изно состойкость , , . . Целью изобретения являются повышение теплостойкости и износостойкости стали. Эта цель достигается тем, что сталь, содержащая углерод, кремний , марганец , хром, молибден, ванадий, титан, никель, бор, железо, соержит эти компоненты при следующем соотношении, вес,%:0,32-0,54 Углерод 0,30-0,75 Кремний 0,15-0,6 Марганец 2,70-3,5 0,30-1,0 Молибден Ванадий 0,50-0,8 0,10-0,6 Никель . 0,35-0,8 0,002-0,006 Железо Остальное Предлагаемая сталь имеет теплостойкость не менее 640°С. Интервал .закалочных температур 1080-1130°С. Закалка с 1080°С и выше позволяет перевести в твердый раствор аустенита наряду с молибденом практически весь ванадий и увеличить теплостойкость стали до 640 С Химические составы сталей приведены в табл. 1, Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамповая сталь | 1983 |

|

SU1110817A1 |

| Штамповая сталь | 1981 |

|

SU1032038A1 |

| Инструментальная сталь | 1983 |

|

SU1161578A1 |

| ШТАМПОВЫЙ СПЛАВ | 2014 |

|

RU2550071C1 |

| Быстрорежущая сталь | 1983 |

|

SU1113423A1 |

| Сталь | 2017 |

|

RU2647061C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ ДЛЯ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ | 2013 |

|

RU2535148C2 |

| Быстрорежущая сталь | 1983 |

|

SU1109466A1 |

| Инструментальная сталь | 2015 |

|

RU2611250C1 |

. СТАЛЬ, содержащая углерод, марганец, кремний, хром, молибден, ванадий, титан, никель, бор, железо отличающаяся тем, что, с целью повышения теплостойкости и износостойкости, она содержит компоненты при следующем соотношении, вес.%: 0,32-0,54 Углерод 0,30-0,75 Кремний 0,15-0,6 Марганец 2,70-3,5 Хром 0,30-1,0 Молибден 0,50-0,8 Ванадий ,6 Титан 0,35-0,8 Никель 0,002-0,006 Бор Остальное Железо

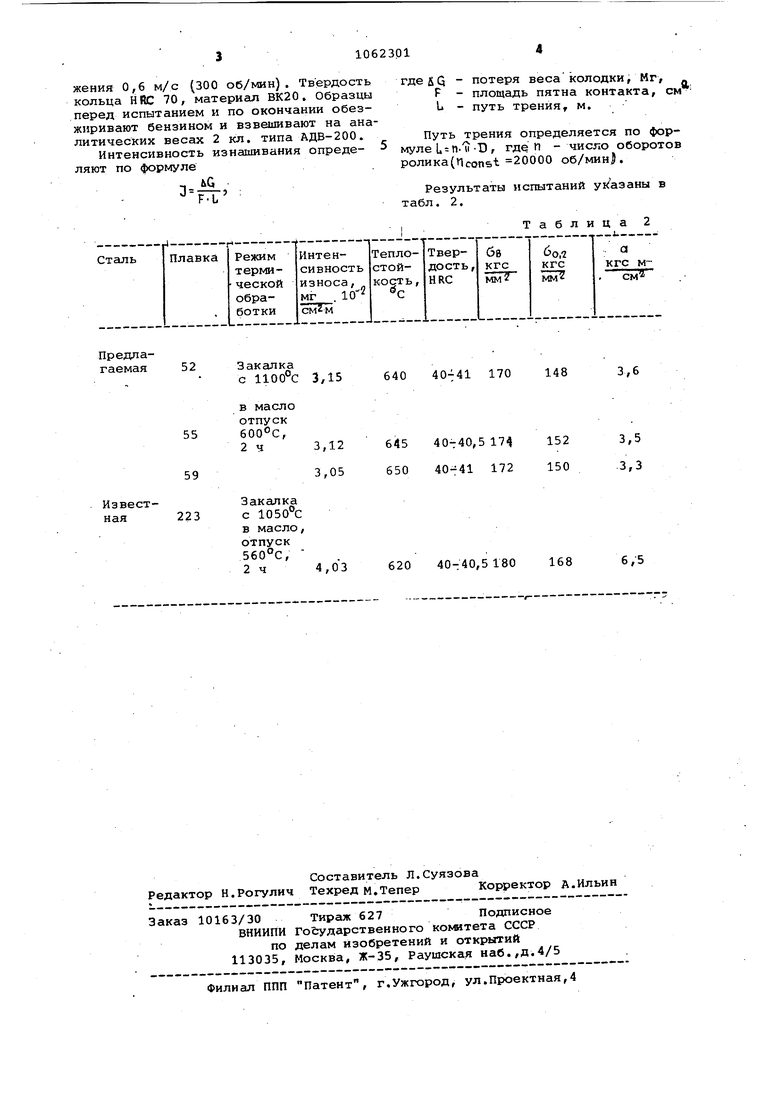

Теплостойкость сталей оценивают тем60пературой дополнительного изотермического отпуска, (вЕлполняется после закалки и от-пуска на одинаковую твердость HRC 47т49 продолжительностью 4 ч, обеспечивающего сохранение твердости не HRC 40. 5

Продолже,ние табл, 1 Износостойкость определяют при 20°С после закалки и отпуска на твердость HRP , Испытания на износостойкость проводят на машине трения СМЦ-2 на образцах, типа ролик-колодка всухую . при нагрузке 50 кгс и скорости скольжения 0,6 м/с (300 об/мин). Твердость кольца HRC 70, материал ВК20. Образцы перед испытанием и по окончании обезжиривают бензином и взвешивают на аналитических весах 2 кл, типа АДВ-200.

Интенсивность изнашивания определяют по форглуле

iG

-гТ

Предлагаемая 52

Закалка

с 1100°С 3,15

- потеря веса колодки, Мг F - площадь пятна контакта, см L - путь трения, м.

Путь трения определяется по формуле -13 f гд n - число оборотов ролика(ПсоП51 20000 об/мин.

Результаты испытаний укаэаны в табл. 2.

Таблица 2

148

640 40-41 170

3,6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Теплостойкая сталь | 1979 |

|

SU823453A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-12-23—Публикация

1982-04-15—Подача