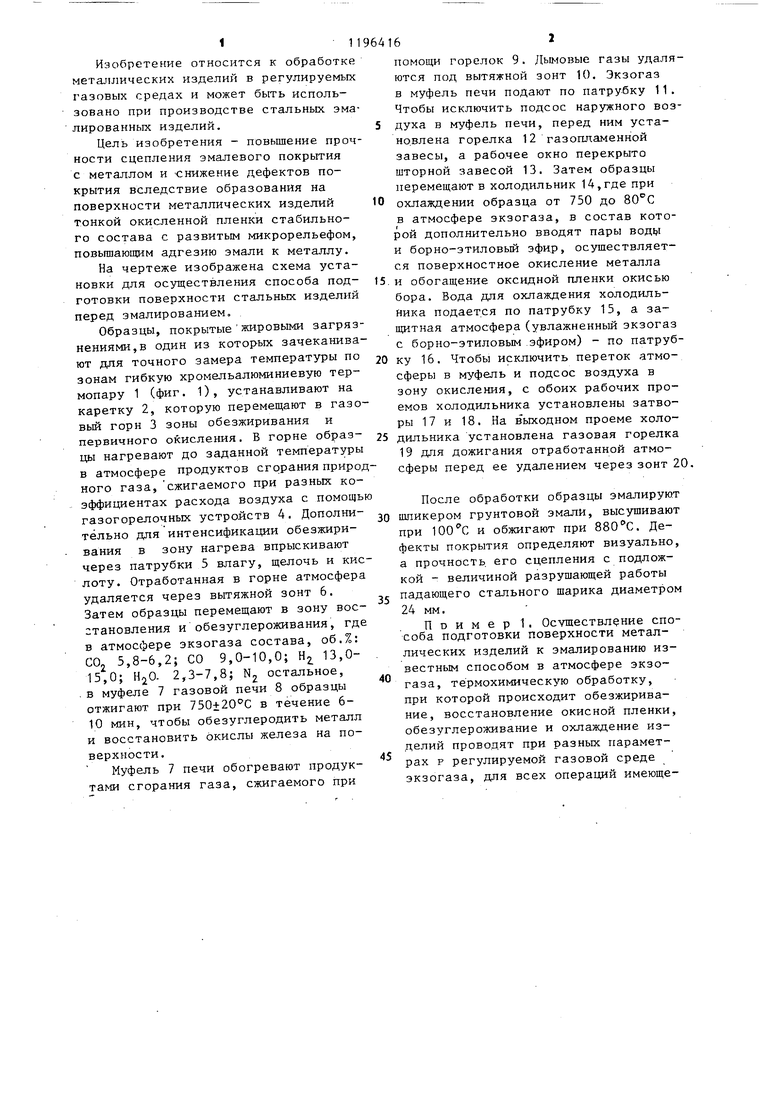

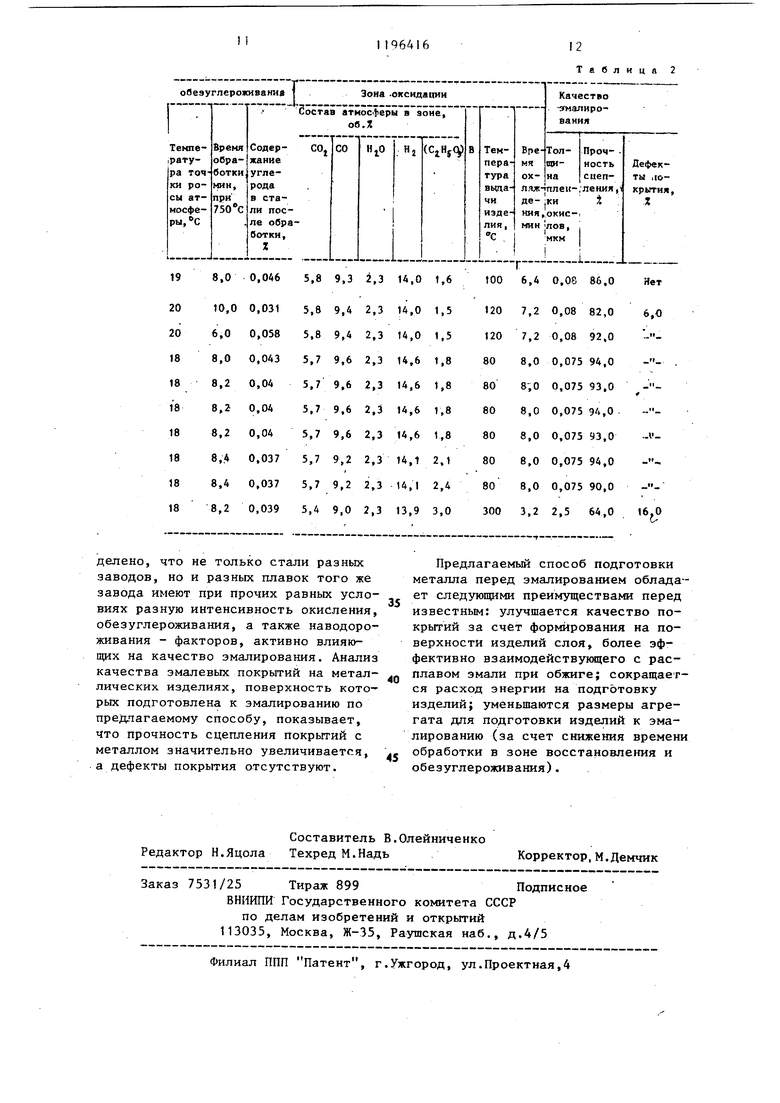

1 Изобретение относится к обработке металлических изделий в регулируемых газовых средах и может быть использовано при производстве стальных эма лированных изделий. Цель изобретения - повышение проч ности сцепления эмалевого покрытия с металлом и -снижение дефектов покрытия вследствие образования на поверхности металлических изделий тонкой окисленной пленки стабильного состава с развитым микрорельефом, повышающим адгезию эмали к металлу. На чертеже изображена схема установки для осуществления способа подготовки поверхности стальных изделий перед эмалированием, Образцы, покрытыежировыми загряз нениями, в один из которых зачеканива ют для точного замера температуры по зонам гибкую хромельалюминиевую термопару 1 (фиг. 1), устанавливают на каретку 2, которую перемещают в газо вьм горн 3 зоны обезжиривания и первичного окисления. В горне образцы нагревают до заданной температуры в атмосфере продуктов сгорания приро ного газа, сжигаемого при разньк коэффициентах расхода воздуха с помощь газогорелочных устройств 4. Дополнитёльно для интенсификации обезжиривания в зону нагрева впрыскивают через патрубки 5 влагу, щелочь и кис лоту. Отработанная в горне атмосфера удаляется через вытяжной зонт 6. Затем образцы перемещают в зону вое гтановления и обезуглероживания, где в атмосфере экзогаза состава, об.%: 00 5,8-6,2; СО 9,0-10,0; Hj, 13,015,0; HjO. 2,3-7,8; N остальное, в муфеле 7 газовой печи 8 образцы отжигают при 750+20 0 в течение 610 мин, чтобы обезуглеродить металл и восстановить окислы железа на поверхности. Муфель 7 печи обогревают продуктами сгорания газа, сжигаемого при 16J помощи горелок 9. Дымовые газы удаляются под вытяжной зонт 10. Экзогаз в муфель печи подают по патрубку 11. Чтобы исключить подсос наружного воздуха в муфель печи, перед ним установлена горелка 12 газопламенной завесы, а рабочее окно перекрыто шторной завесой 13. Затем образцы перемещают в холодильник 14,где при охлаждении образца от 750 до 80°С в атмосфере экзогаза, в состав которой дополнительно вводят пары вод и борно-этиловьй эфир, осуществляется поверхностное окисление металла и обогащение оксидной пленки окисью бора. Вода для охлаждения холодильника подается по патрубку 15, а защитная атмосфера (увлажненный экзогаз с борно-этиловым эфиром) - по патрубку 16. Чтобы исключить переток атмосферы в муфель и подсос воздуха в зону окисления, с обоих рабочих проемов холодильника установлены затворы 17 и 18. На выходном проеме холодильника установлена газовая горелка 19 для дожигания отработанной атмосферы перед ее удалением через зонт 20. После обработки образцы эмалируют шликером грунтовой эмали, высушивают при и обжигают при . Дефекты покрытия определяют визуально, а прочность, его сцепления с подложкой - величиной разрушающей работы падающего стального шарика диаметром 24 мм. П D и м е р 1i Осуществление способа подготовки поверхности металлических изделий к эмалированию известным способом в атмосфере экзогаза, термохимическую обработку, при которой происходит обезжиривание, восстановление окисной пленки, обезуглероживание и охлаждение изделий проводят при разных параметрах р регулируемой газовой среде экзогаза, для всех операций имеюще3го постоянный состав, при следующем соотношении компонентов, об.%: COj 6,2; СО 9,0; П 14,7; H2Q 4,2 N- остальное. Изделия из стали 08КП с жировыми загрязнениями подвергают термохимическому обезжириванию при нагревании до. в газовой среде в течение 7 мин, затем направляют в зону отжига, где происходит воестановление окислов и обезуглероживание. Время отжига 10 мин, макси мальная температура нагрева . С этой температурой изделия поступают в зону охлаждения, где их температура в газовой среде понижается до . На подготовленные изделия с двух сторон наносится эмалевый шликер грунтовой эмали марки 20-15/35/27, затем эмаль сушат при и обжигают при в течегше 2,5 мин. Толщина обожженного грунтового слоя составляет 140 мм. Величину сцепления покрытия с , металлом определяют на приборе для оценки прочности сцепления по относительной величине площади поверх ности обнажившейся стали в результа те удара. Наличие дефектов эмалевог покрытия (рыбья чешуя, прогары и др.) фиксируют визуально. Примеры 2-9, Подготовку поверхности металлических изделий к эмалированию согласнопредлагаемому способу осуществляют следующим образо Металлические -изделия (сталь 081Ш содержащая 0,08% углерода с йсировым загрязнениями на поверхности поступа ют в зону обезжиривания, где подвер гаются термохимической обработке в течение 0,7 мин при нагревании металла до 450с в регулируемой газовой атмосфере продуктов сжигания природного газа с коэффициентом рас хода воздуха с( 1,0. Для интенсифи164нации обезжиривания и более полного разложения жировьгх: загрязнений в газовую среду впрыскивают воду, щелочь, и соляную кислоту при следующем соотношении компонентов, об.%: С02 9,5; СО 0,001; 02. 0,001; 2 0,001; HgO 17,4; NaOH 0,01; HCt 0,01; N остальное. Паваплельно с обезлсириванием металла идет окисление поверхности, которое продолжается до момента входа изделий в зону восстановления. Обезжиренные изделия с окисленной поверхностью поступают в зону восстановления и обезуглероживания, гда в среде (экзогаза) продуктов неполного сжигания, газа состава, об,%: СС 6,0; СО 9,5|-Н 14,0; HjO 2,3; N ос-; тальное,-в течение 8,4 мин при максимальной температуре металла 750°С происходит восстановление тонких окисных пленок до чистого железа и обезуглероживание поверхностных слоев металла. После этого изделия поступают в зону охлаждения,, где в газовой среде на поверхности металла формируется.тонкая оксидная пленка заданной толщины и пористости и происходит обогащение ее окисью бора (BjGj), которая является продуктом разложения борно-этилового эфира ()В. Дополнительную влагу и борно-этиловый эфир вводят в зону охлаждения вместе с регулируемой газовой средой. По мере охлаждения изделий их температура понижается и через 8,0 мин при достилсении они выходят из зоны охлаждения с окисленной поверхностью, обогащенной окисью бора. Состав газовой среды зоны охлаждения, следующий, об.%: COj 6,.0; СО 9,5; Нг 14,0; 5,0; ()В 0,01; Nj остальное. Результаты опытов приведены в. табл. 1. Пример 10. Металлические заготовки из листовой (толщиной 0,8 мм) стали марки 0,8кп с жировым загрязнениями на основе эмульсола Т-1 подают в .зону обезжиривания, гд подвергают нагреву до 450°С в течение 0,5 мин в атмосфере продуктов сгорания природного газа, сжигаемог с коэффициентом расхода воздуха 1,0. Для интенсификации обезжириваиия в газовую среду впрыскивают гидроокись калия или едкий натр и соляную кислоту. При этом состав га вой среды следующий, об.%: COj 9,5; СО 0,02.; 0 0,01; Н 0,001; Н.,0 17,8; NaOH 0,05; НСС N остальное. В процессе термохимической обработки в зоне обезжиривания одновременно с обезжириванием происходит поверхностное окисление метанола. Обезжиренные изделия с окисленной поверхностью подают в зону восстановления и обезуглероживания, где в атмосфере продуктов неполного сгорания природного газа, состава, об.%: COj. 5,9; СО 9,8; Н 14,6; 2,3 (температура точки росы влажной атмосферы t ); N остальное, изделия нагревают до в течение 8,0 мин. Здесь в процессе обработки . происходит восстановление окислов до чистого железа и ббезуглероживание металла. Обезуглероженные изделия подают (с температурой 750°С) в зону охлаждения, где в увлажненную газовую атмосферу продуктов неполного сжигания

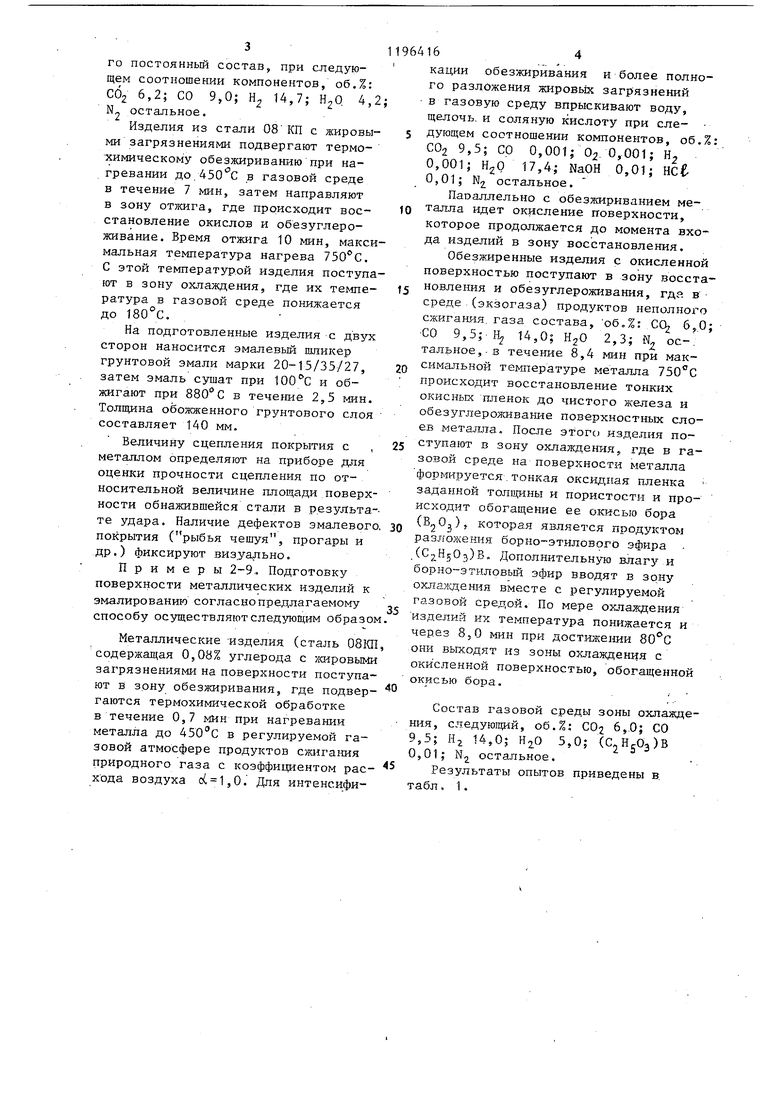

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки поверхности стали перед эмалированием | 1985 |

|

SU1306977A1 |

| Среда для обработки железоуглеродистых сплавов | 1981 |

|

SU986942A1 |

| СПОСОБ ЗАЩИТЫ ДЕТАЛЕЙ ИЗ СТАЛЕЙ И СПЛАВОВ ПРИ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКЕ | 2007 |

|

RU2354713C1 |

| Способ термической обработки горячекатаных средне- и высокоуглеродистых сталей | 1978 |

|

SU773098A1 |

| СПОСОБ НАНЕСЕНИЯ ВИТРАЖНОЙ ЭМАЛИ НА ИЗДЕЛИЯ ИЗ СПЛАВОВ СЕРЕБРА | 1997 |

|

RU2110612C1 |

| Способ эмалирования изделий из алюминиевых сплавов | 1983 |

|

SU1120034A1 |

| СПОСОБ ПОДГОТОВКИ МЕТАЛЛА ПОД ЭЛЛАЛИРОВАНИЕ | 1971 |

|

SU316763A1 |

| СПОСОБ ЭМАЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ ЧЕРНЫХ МЕТАЛЛОВ | 1989 |

|

RU2027795C1 |

| Состав для подготовки поверхности чугунных и стальных изделий перед эмалированием | 1980 |

|

SU1122753A1 |

| Способ подготовки поверхности стали перед эмалированием | 1986 |

|

SU1381197A1 |

СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕШЙ ПЕРЕД ЭМАЛИРОВАПИЕМ, включаюпщй термохимичесf 7 9 $ n-itf V кую обработку в атмосфере экзогаза с начальной вьщержкой для обезжиривания поверхности, пов.торную выдержку при более высокой температуре для восстановления и обезуглероживания металла и окисление в процессе ох.паждения, о т л, и ч а ю щ и йс я тем, что, с целью повышения прочности сцепления эмалевого покрытия с металлом и снижения дефектов покрытия, во время начальной вьщержки в экзогаз дополнительно вводят пары ВОДЫ; кислоты и щелочи при следующем соотношении компонентов,об.%: СО. 8,7-9,5; СО 0,001-1,0; О, 0,0012,1| Н, 0,001-1,0; HjO 17,4-85,0; NaOH (или КОН) 0,01-3,0; НС или 0,01-3,0; N2 остальное, а в процессе охлаждения экзогаза дополнительно вводят борно-этиловый эфир (.Oj)B при следующем соотношении компонентов, об,%: СО 5,8-6,21 СО. 9,0-10,0; Е 13-15; Н,0 2,3-7,8;(С2Н5-Оз)В 0,01-2,5.ТТ л . yT T // n 4

75010,06,29,014,74,2

7508,45,710,215,32,20,005 7508,46,09,614,05,00,01 7508,45,810,015,06,00,52 7508,45,99,815,07,81,1 7508,46,09,614,07,81,5 7508,46,19,413,8 . 4,02,1 7508,46,29,013,02,32,5 7508,4 , 6,38,812,77,92,6

природного газа дополнительно вводят борно-этиловый эфир в количестве 0,01-2,5 об.%, на поверхности металла формируется пленка окислов железа необходимой толщины и пористости и осуществляется обогащение ее окисью бора (BjO,), являющейся продуктом разложения борно-этилового эфира (CjH503)B.

В холодильнике зоны охлаждения температура изделий понижается от 750 до 80 с и они выходят из установки с оксидированной поверхностью, обогащенной окисью бора. В зоне охлаждения состав газовой атмосферы поддерживают на уровне, об.%: COji 5,9; СО 9,8; Н 14,6; HjO 5,0 (температура точки росы t ); Nj остальное.

180,08,084,0 5,8-8,0

80,08,086,0.0,8-1,0

80,08,088,0 Нет

80,08,090,0 ,08,095,0 ,08,094,0 .80,0 .8,088,0 ,08,088,0 ,08,085,0 1,5-2,0

Обработанные изделия покрывают

эмалевым шликером производственной грунтовой эмали марки 20-15/33/27, высушивают при 100 С и обжигают в

атмосфере воздуха в течение 2,5 мин при 880 С. Толщина обожженного слоя грунтовой эмали составляет О,140 мм.

Контроль качества эмалевого покрытия производят аналогично контролю качества покрытия, проводимого для известного способа.

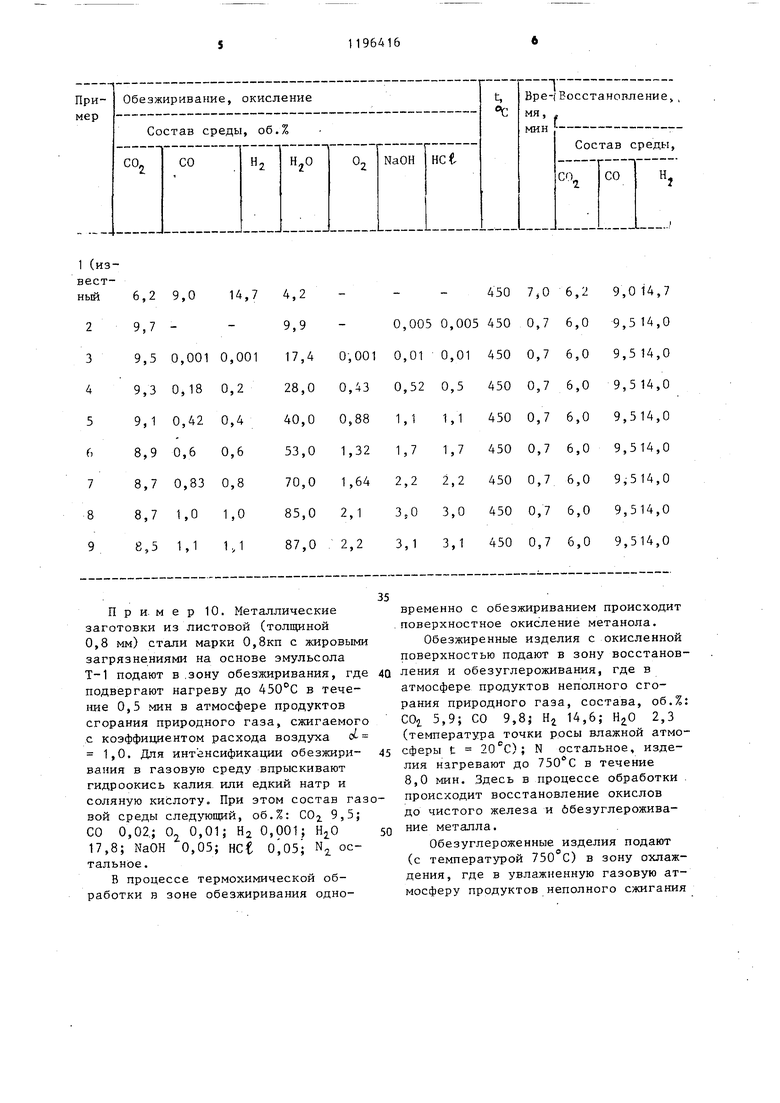

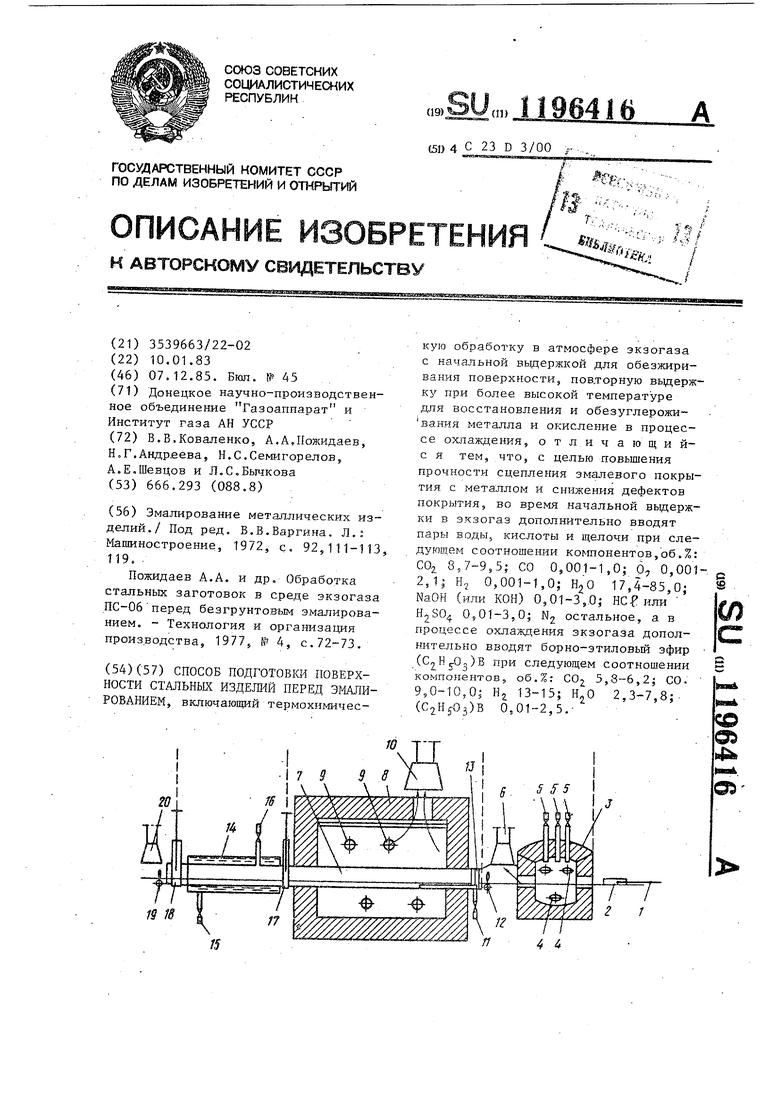

П р и м е р ыЧ1-19. Приемы подготовки поверхности металлических изделий к эмалированию и их эмалирование грунтом аналогичны примеру 10 Основные технологические параметры обработки поверхности изделий приведены в табл. 2.

9,250,02 17,70,001 0,0010,05 0,05200

9,50,019 17,80,001 0,010,05 0,05600

,50,019 17,8О,001 0,010,05 0,05450

9,350,02 18,20,001 O.OVI,А 0,05450

9,350.02 18,20,ОоГо,012,3- О ,10,450

9,350,02 18,20,001 0,010,05 1,4450

9,350,02 18,20,001 0,011,4 2,8450

9;00,5 , 17,20,5 -0,7 0,7450

6,66,8 15,110,0 -1,4 1,4450

6,66,-8 15, I10,0 -1,4 1,4450

Данные опробирования показывают; что в зоне обезжиривания оптимальной температурой нагрева изделий являетсяд 450+10 С, Уменьшение температуры нагрева ухудшает обезжиривание (определяют методом смачивания по растеканию капли дистиллированной воды), а увеличение температуры нагрева по- 40 вышает степень окисления металла, что увеличивает время обработки в зоне восстановления и в неко.торьш случаях (при образовании отслаивающейся от подложки окалины) .приводит 45 к образованию таких пороков эмалевого

5,99,3г,314,4

6,09,62,

6,09,62,314,0

5,89,52,3014,0

5,89,52,3014,0

5,89,52,3-014,0

5,89,52,3014,0

6,09,62,314,2

6,09,62,314,2

6,09,62,314,2

покрытия, как прогары и шагреневая кожа.

Оптимальная температура в зоне восстановления равна .Сниже ние температуры увеличивает время .обезуглероживания металла,а ее повьццение требует увеличения расхода энергии на обогрев зоны,Выдача изделий с температурой выше 250 С увеличивает толщину пленки окислов в результате окисления металла на воздухе,что вызывает в дальнейшем дефекты покрытия (прогары, сколы) Также опре

| Эмалирование металлических изделий./ Под ред, В.В.Варгина | |||

| Л.: Машиностроение, 1972, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| и др | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| - Технология и организация производства, 1977, № 4, с.72-73, | |||

Авторы

Даты

1985-12-07—Публикация

1983-01-10—Подача