со ю

4i

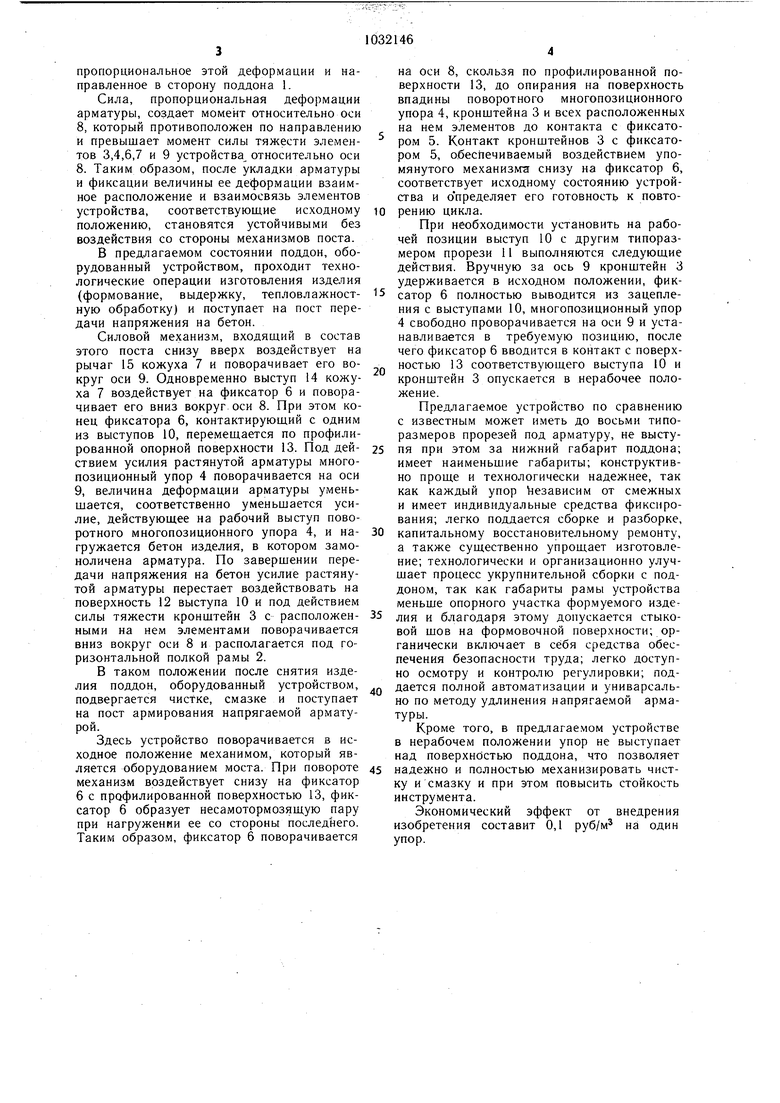

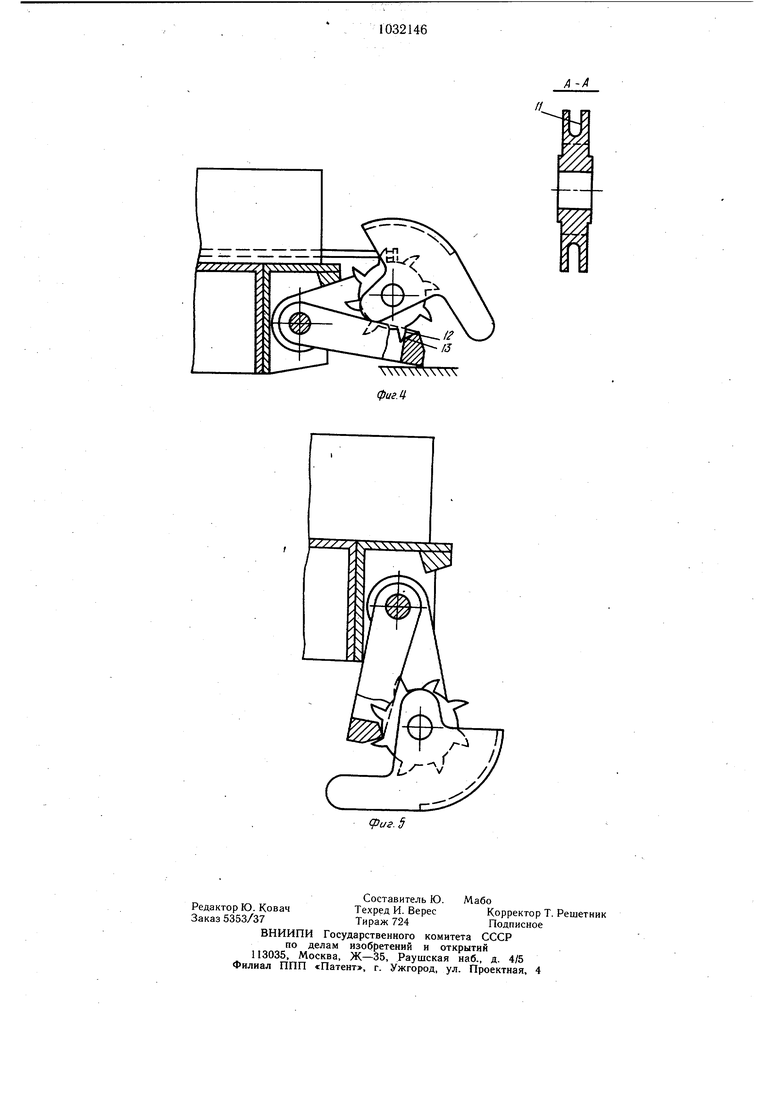

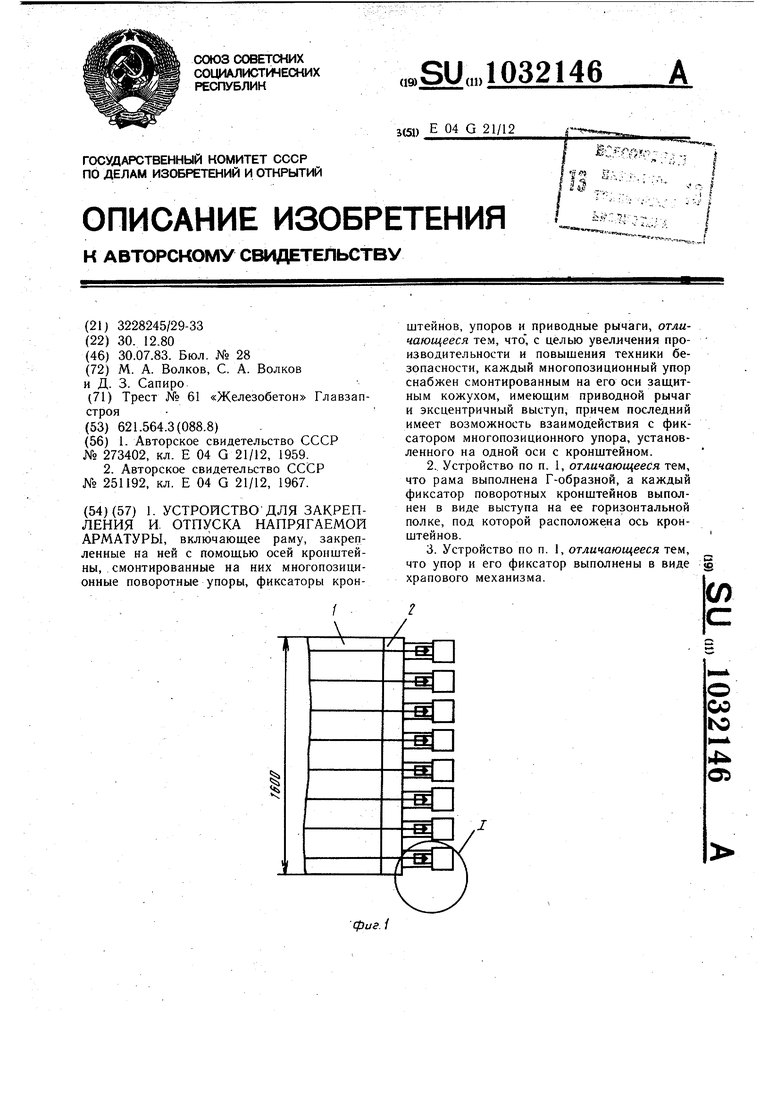

05 Изобретение относится к производству строительных деталей и может быть использовано при изготовлении предварительно напряженных железобетонных изделий. Известно устройство для закрепления и отпуска напрягаемой арматуры 1. Недостатком данного устройства является сложность в эксплуатации и изготовлении. Наиболее близким к предлагаемому по технической сущности является устройство для закрепления и отпуска напрягаемой арматуры, включающее раму, закрепленные на ней с помощью осей кронщтейны, смонтированные на них многопозиционные упоры, фиксаторы кронштейнов упоров и приводные рычаги 2. Недостатком устройства является предел конструктивных возможностей приспособления - два типоразмера прорезей, что не позволяет выполнять сопряженные технологические операции в оптимальных режимах и увеличивает габариты технологической оснастки оборудования и сооружений. Кроме того, не предусмотрены меры по обеспечению безопасности труда. Цель изобретения - увеличение производительности и повыщение техники безопасности. Указанная цель достигается тем, что в устройстве для закрепления и отпуска напрягаемой арматуры, включающем раму, закрепленные на ней с помощью осей кронщтейны, смонтированные на них многопозиционные поворотные упоры, фиксаторы кронщтейнов, упоров и приводные рычаги, каждый многопозиционный упор снабжен смонтированным на его оси защитным кожухом, имеющим приводной рычаг и эксцентричный выступ, причем последний и.меет возможность взаимодействия с фиксатором многопозиционного упора, установленного на одной оси с кронщтейном. Рама выполнена Г-образной, а каждый фиксатор поворотных кронщтейнов выполней в виде выступа на ее горизонтальной полке, под которой расположена ось кронщтейна. Упор и его фиксатор выполнены в виде храпового механизма. На фиг. 1 представлен поддон в плане, снабженный устройствами; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - устройство в рабочем положении, вид сбоку; на фиг. 4 - то же, в момент передачи напряжения на бетон; на фиг. 5 - то же, в нерабочем положении. Устройство монтируется на поддоне 1 и содержит раму 2, кронштейны 3, много позиционные упоры 4, фиксаторы 5 кронщтейнов 3, фиксаторы 6 многопозиционных упоров 4 и кожухи 7. Рама 2 выполнена Г-образнОй и на ней расположен фиксатор 5 кронштейнов 3, вы полненный в виде выступа на нижней по верхности полки. Кронштейны 3 посредством оси 8 поворотно закреплены на раме 2. На кронштейнах 3 посредством оси 9 поворотно установлены многопозиционные упоры 4, которые выполнены с выступами 10, снабженными прорезями 11 для арматуры. Поверхность 12 выступов является опорной для напрягаемой арматуры. Противоположная ей поверхность 13 выполнена профилированной и является опорной для фиксаторов 6 многопозиционных упоров 4. Фиксатор 6 поворотно установлен на оси 8 кронщтейнов 3 и контактирует концом с профилированной опорной поверхностью 13 выступов 10 многопозиционных упоров 4. На осях 9 многопозиционных упоров 4 поворотно смонтированы кожухи 7, выполненные с выступами 14, контактирующими с фиксаторами 6, и снабженные рычагами 15. Работа устройства поясняется на примере его использования при производстве предварительно напряженных многопустотных плит перекрытия. В приведенном примере на одном из торцов поддона смонтировано несколько поворотных упоров, по числу напрягаемых стержней арматуры. При этом рама 2 и фиксаторы 5 выполнены для всех упоров и кронщтейнов общими, а остальные элементы устройства - индивидуальными для каждого стержня. В исходном положении кронштейны 3 повернуты до упора в фиксаторы 5, многопозиционные упоры 4 установлены в требуемую позицию, каждый фиксатор 6 повернут до упора в поверхность впадины соответствующего поворотного упора и каждый кожух 7 выступом 14 контактирует с соответствующим фиксатором 6. Кронштейны 3 удерживаются в этом положении механизмом, (не показан) который является оборудованием поста. В этом положении устройства в прорези 11 выступов 10 укладывается предварительно деформированная (электрически или механически) арматура. Конечная величина деформации фиксируется устройство.м следующим образом. Арматура временным технологическим анкером, выполненным на ее конце, опирается на поверхность 12 выступа 10. От этого воздействия многопозиционный упор 4 стремится повернуться на оси 9, однако повороту препятствует фиксатор 6, который своим концом контактирует с поверхностью 13 и образует с ней при нагружении со стороной упора самотормозящую пару. В результате элементы 3,4,6,8 и 9 устройства образуют кинематически замкнутый механизм, который от упомянутого воздействия стремиться к повороту вокруг оси 8, чему препятствует фиксатор 5. Таким образом, величина деформации арматуры фиксируется и на поверхность 12 действует усилие

пропорциональное этой деформации и направленное в сторону поддона 1.

Сила, пропорциональная деформации арматуры, создает момент относительно оси 8, который противоположен по направлению и превышает момент силы тяжести элементов 3,4,6,7 и 9 устройства относительно оси

8.Таким образом, после укладки арматуры и фиксации величины ее деформации взаимное расположение и взаимосвязь элементов устройства, соответствующие исходному положению, становятся устойчивыми без воздействия со стороны механизмов поста.

В предлагаемом состоянии поддон, оборудованный устройством, проходит технологические операции изготовления изделия (формование, выдержку, тепЛовлажностную обработку) и поступает на пост передачи напряжения на бетон.

Силовой механизм, входящий в состав этого поста снизу вверх воздействует на рычаг 15 кожуха 7 и поворачивает его вокруг оси 9. Одновременно выступ 14 кожуха 7 воздействует на фиксатор 6 и поворачивает его вниз вокруг оси 8. При этом конец фиксатора 6, контактирующий с одним из выступов 10, перемещается по профилированной опорной поверхности 13. Под действием усилия растянутой арматуры многопозиционный упор 4 поворачивается на оси

9,величина деформации арматуры уменьщается, соответственно уменьщается усилие, действующее на рабочий выступ поворотного многопозиционного упора 4, и нагружается бетон изделия, в котором замоноличена арматура. По завершении передачи напряжения на бетон усилие растянутой арматуры перестает воздействовать на поверхность 12 выступа 10 и под действием силы тяжести кронштейн 3 с расположенными на нем элементами поворачивается вниз вокруг оси 8 и располагается под горизонтальной полкой рамы 2.

В таком положении после снятия изделия поддон, оборудованный устройством, подвергается чистке, смазке и поступает на пост армирования напрягаемой арматурой.

Здесь устройство поворачивается в исходное положение механимом, который является оборудованием моста. При повороте механизм воздействует снизу на фиксатор 6 с профилированной поверхностью 13, фиксатор 6 образует несамотормозящую пару при нагруженйи ее со стороны последнего. Таким образом, фиксатор 6 поворачивается

на оси 8, скользя по профилированной поверхности 13, до опирания на поверхность впадины поворотного многопозиционного упора 4, кронштейна 3 и всех расположенных на нем элементов до контакта с фиксатором 5. Контакт кронштейнов 3 с фиксатором 5, обеспечиваемый воздействием упомянутого механизма снизу на фиксатор 6, соответствует исходному состоянию устройства и определяет его готовность к повторению цикла.

При необходимости установить на рабочей позиции выступ 10 с другим типоразмером прорези 11 выполняются следующие действия. Вручную за ось 9 кронщтейн 3 удерживается в исходном положении, фиксатор 6 полностью выводится из зацепления с выступами 10, многопозиционный упор 4 свободно проворачивается на оси 9 и устанавливается в требуемую позицию, после чего фиксатор 6 вводится в контакт с поверх- ностью 13 соответствующего выступа 10 и кронштейн 3 опускается в нерабочее положение.

Предлагаемое устройство по сравнению с известным может иметь до восьми типоразмеров прорезей под арматуру, не высту5 пя при этом за нижний габарит поддона; имеет наименьщие габариты; конструктивно проще и технологически надежнее, так как каждый упор Независим от смежных и имеет индивидуальные средства фиксирования; легко поддается сборке и разборке,

0 капитальному восстановительному ремонту, а также существенно упрощает изготовление; технологически и организационно улучшает процесс укрупнительной сборки с поддоном, так как габариты рамы устройства меньше опорного участка формуемого изде5 ЛИЯ и благодаря этому допускается стыковой шов на формовочной поверхности; органически включает в себя средства обеспечения безопасности труда; легко доступно осмотру и контролю регулировки; подQ дается полной автоматизации и униварсально по методу удлинения напрягаемой арматуры.

Кроме того, в предлагаемом устройстве в нерабочем положении упор не выступает над поверхностью поддона, что позволяет

5 надежно и полностью механизировать чистку и смазку и при этом повысить стойкость инструмента.

Экономический эффект от внедрения изобретения составит 0,1 руб/м на один упор.

1. УСТРОЙСТВОДЛЯ ЗАКРЕПЛЕНИЯ И. ОТПУСКА НАПРЯГАЕМОЙ АРМАТУРЫ, включающее раму, закрепленные на ней с помощью осей кронштейны, смонтированные на них многопозиционные поворотные упоры, фиксаторы кронштейнов, упоров и приводные рычаги, отличающееся тем, что, с целью увеличения производительности и повышения техники безопасности, каждый многопозиционный упор снабжен смонтированным на его оси защитным кожухом, имеющим приводной рычаг и эксцентричный выступ, причем последний имеет возможность взаимодействия с фиксатором многопозиционного упора, установленного на одной оси с кронштейном. 2.. Устройство по п. 1, отличающееся тем, что рама выполнена Г-образной, а каждый фиксатор поворотных кронштейнов выполнен в виде выступа на ее горизонтальной полке, под которой расположе:на ось кронштейнов. 3. Устройство по п. i, отличающееся тем, что упор и его фиксатор выполнены в виде храпового механизма. (Л

7

cpus.3

А

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU273402A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ МЕХАНИЧЕСКОГО НАТЯЖЕНИЯ И СПУСКА ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОЙ АРМАТУРЫ | 0 |

|

SU251192A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-07-30—Публикация

1980-12-30—Подача