1

Изобретение относится к способам получения жидких и газообразных углеводородов из горючих сланцев и может быть использовано в сланцеперерабатывающей промышленности.

Известен способ получения газообразных углеводородов из нефтеносных сланцев 1.

Наиболее близким к изобретению является способ получения жидких и газообразных углеводородов из горючих сланцев, включающий стадию предварительного подогрева и гидрирования, стадию термического разложения, проводимых в присутствии водородсодержащего газа 2. Последний подают противотоком к сырью. Стадию предварительного подогрева и гидрирования проводят при 93,0-260°С, стадию термического разложения - при 371-538°С;. Давление в системе составляет 21 - 56 кг/см.

Однако способ недостаточно эффективен вследствие невысокой степени превращения исходного сырья.

Целью предлагаемого изобретения является повыщение эффективности процесса за счет повышения степени превращения горючих сланцев.

Поставленная цель достигается описываемым способом получения л идких и газообразных углеводородов из горючих сланцев, включающий стадию предварительного подогрева и гидрирования сырья до 370-510°С с проведением процесса в интервале температур 260-510°С со скоростью 0,5-50°С/мин; стадию термического разложения полученных продуктов при 454-816°С в присутствии стехиометрического количества водородсодержащего газа при подаче его на стадии раздельно, а также стадию охлажде И1я.

Для получения жидких углеводородов (тадию термического разложения проводят при 454-673°С, для получения газообразных углеводородов - при 649-816°С.

Предпочтительно процесс проводят при парциальном давлении водорода на входе перед стадией предварительного подогрева и гидрирования 7-141,0 кг/см, на выходе со стадии термического разлол ения 1,4- 28,1 кг/см, при степени превращения органического компонента горючих сланцев на стадии предварительного подогрева и гидрироваиия 1-20 вес.%.

Последнюю стадию предпочтительно проводят при парциальном давлении водорода 1,4-141,0 кг/см.

3

Отличительные признаки способа заключаются в проведении стадий предварительного подогрева и гидрирования и термического разложения в вышеуказанных условиях при подаче водородсодержащего газа на эти стадии раздельно, а также предпочтительные условия проведения процесса.

Способ согласно изобретению применим к различным горючим сланцам.

Желательно использовать частицы сланца диаметром 1,6-25 мм. Применение очень мелких частиц сланца может вызвать забивание аппаратуры при переработке, крупные частицы сланца имеют малую удельную поверхность, что звеличивает продолжительность переработки.

Исходный горючий сланец подают в зону подогрева и предварительного гидрирования, где он постепенно нагревается до 371,1-510°С в присутствии водородсодержащего газа. Желательно температуру нагрева горючего сланца в зоне подогрева и предварительного гидрирования поддерживать на уровне 398,9-454,4°С. При 371,ГС скорость эффективного процесса предварительного гидрирования мала, однако последняя может быть достигнута путем увеличения времени обработки до нескольких часов. При более высокой температуре (около 510°С) предварительное гидрирование проходит за несколько минут. Критерием эквивалентного протекания процесса

предварительного гидрирования являетсй увеличенный выход органического веш,ества. По способу согласно изобретению из горючего сланца можно выделить около 95% органического углерода в виде жидких и газообразных углеводородов. Большее время пребывания при высоких температурах приводит к нежелательному получению жидких продуктов и газа за счет гидроретортирования в зоне подогрева и предварительного гидрирования. Желательно ограничить образование жидкости в зоне подогрева и предварительного гидрирования во избежание забивания и спекания сланца в

ней. Наиболее эффективно поддерживать степень преврап ения органического компонента горючего сланца в зоне предварительного подогрева и гидрирования не более 15-20, лучше - не более 10 вес. %.

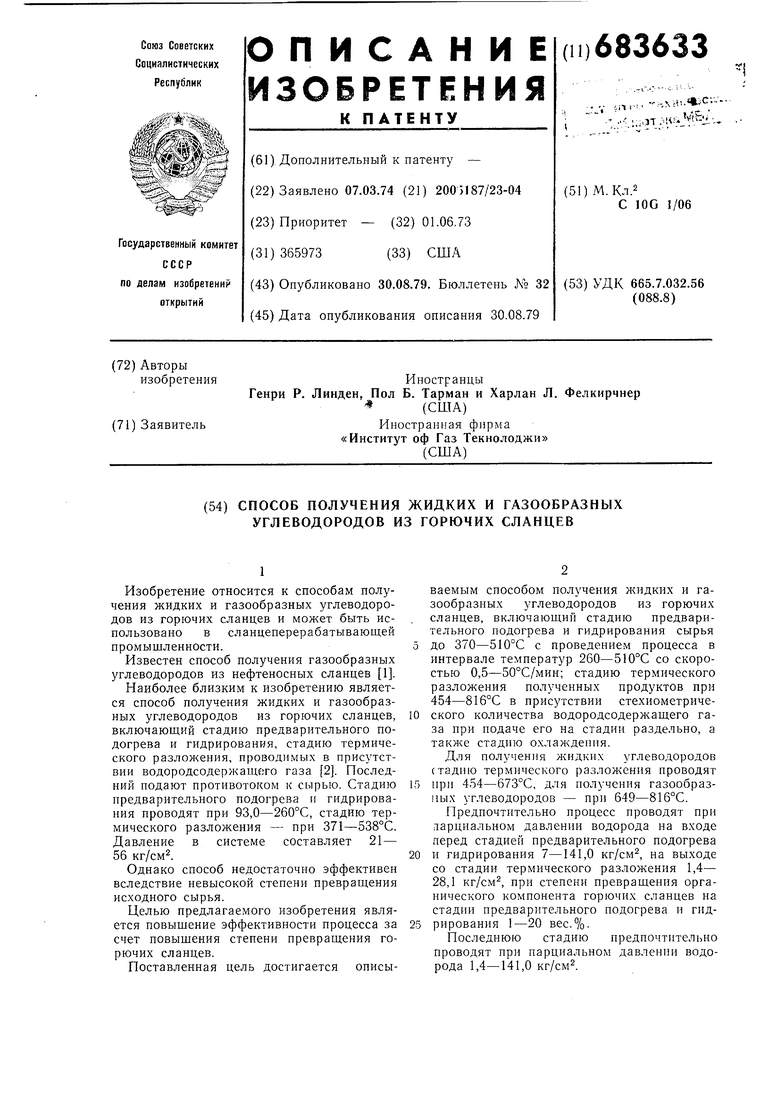

Водородсодержаш;ий газ - газ с парциальным давлением водорода, обеспечиваюш,им полное выделение органического углерода из органического вещества горю4eip сланца. В табл. 1 показано влияние

парциального давления водорода и скорости нагрева на выделение органического углерода из предварительно гидрированных горючих сланцев, имеющих исходное содержание органического углерода

12,1 вес.%. Максимальная температура нагрева сланца составляла 621,1°С, данные получены при парциальном давлении водорода, указанном в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения жидких и газообразных углеводородов из горючих сланцев | 1974 |

|

SU784791A3 |

| СПОСОБ ГИДРОГЕНИЗАЦИИ НЕФТЯНОЙ ФРАКЦИИ | 1971 |

|

SU309533A1 |

| СПОСОБ ГИДРОГАЗИФИКАЦИИ НЕФТЯНОЙ ФРАКЦИИ | 1972 |

|

SU354665A1 |

| Способ выделения органических соединений из нефтеносных сланцев | 1980 |

|

SU1033006A3 |

| СПОСОБ ПЕРЕРАБОТКИ СЛАНЦЕВ | 2000 |

|

RU2184763C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДНЫХ СМЕСЕЙ ИЗ ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2261891C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧЕГО СЛАНЦА | 2016 |

|

RU2634725C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФТЯНЫХ ШЛАМОВ ИЛИ КИСЛЫХ ГУДРОНОВ В СМЕСЯХ С ТВЕРДЫМ ПРИРОДНЫМ ТОПЛИВОМ ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ И ТВЕРДЫХ ОСТАТКОВ | 2012 |

|

RU2502783C1 |

| Способ предварительного нагрева горючего сланца | 1975 |

|

SU862835A3 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2016 |

|

RU2655382C2 |

Данные табл. 1 показывают, что увеличение парциального давления водорода приводит к более эффективному выделению органического углерода. В системе необходимо поддерживать парциальное давление водорода выше 1,4 атм. Парциальное давление водорода уменьшается от входа до выхода зоны гидрогазификации (зона термического разложения - это зона тидрогазификации в случае деструктивного гидрирования органических веществ преимущественно до газообразных парафиновых углеводородов или зона гидроретортирования в случае получения газообразных и жидких углеводородов) за счет образования газообразных углеводородов по реакции водорода с органическим углеродом. Для поддержания достаточного парциального давления водорода во всей системе, избегая разбавления водородом продуктового газа из гидрогазификации и снижения теплотворной способности готового газа, концентрация водорода на выходе из гидрогазификационной зоны не должна превышать 20 об.%. Поэтому нижний предел общего давления в зоне гидрогазификации должен составить выше 7 атм, поскольку минимальное парциальное давление водорода должно быть выще 1,4 атм. При более высоком давлении достигается преимущество более высокого парциального давления водорода. Верхнее рабочее давление ограничивается только использованием оборудования и экономическими факторами. Обычно описываемый способ согласно проводят при общем давлении 7-140, предпочтительно 35-105 атм при получении газа и 2,8-105, предпочтительно 35-70 атм при получении жидких продуктов.

Для избежания термического разрушения сырья в зоне предварительного подогрева и гидрирования его постепенно нагревают со скоростью 0,5-40°С/мин в интервале температур 260-510°С.

Горючий сланец и водородсодержащий газ можно нагревать, используя наружный или внутренний обогрев различными путями. Целесообразен метод введения горючего сланца при комнатной температуре в один конец зоны подогрева и предварительного гидрирования и подача обогащенного водородом газа в другой конец этой зоны при такой температуре, чтобы она была достаточной для нагрева горючего сланца 371,1-510°С за счет противотока в теплообменнике водородсодерл ащего газа и сырья.

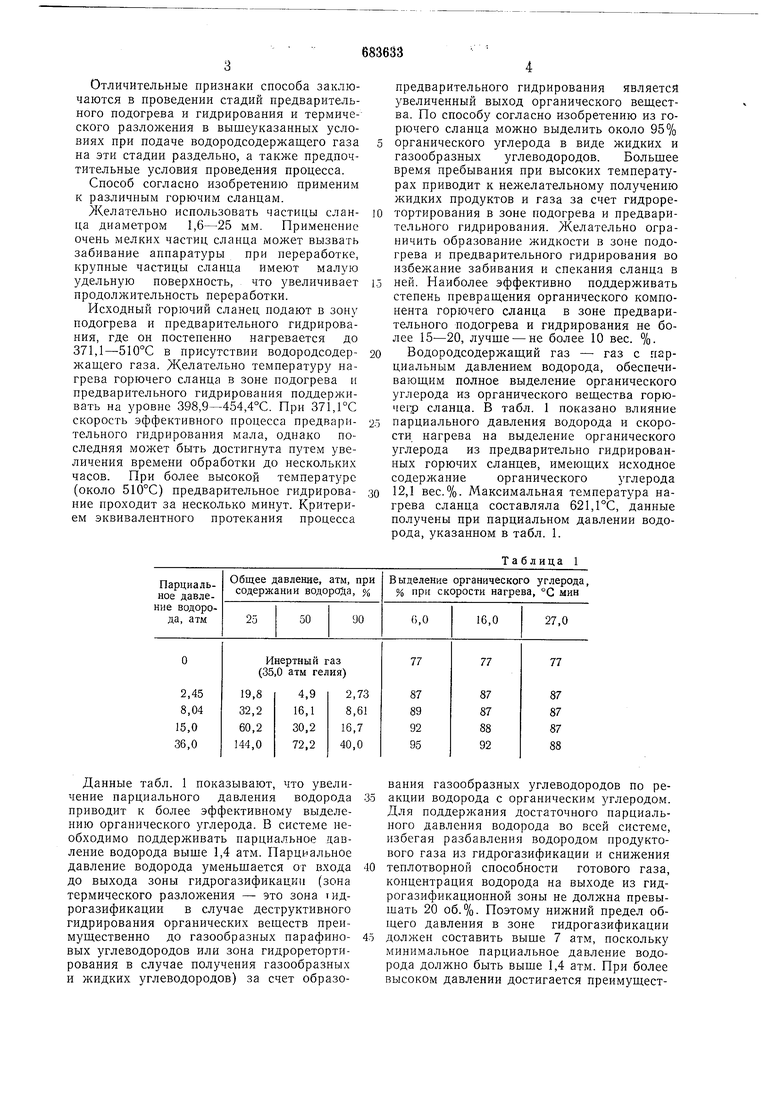

Для преимущественного получения масел нагретый и предварительно гидрированный горючий сланец деструктивно перегоняют в зоне гидрореторты при 454,4-676,7°С в присутствии водородсодержащего газа. При этом температура процесса примерно 454,4°С. Для достижения максимальных выходов жидких алифатических и алициклических углеводородов и низкомолекулярных газообразных парафинов углеводородов температуру поддерживают ниже 676,7°С, это ограничивает разложение неКак это видно из табл. 2, максимальная температура гидроретортирования с получением сочетания низкого разложения минерального карбоната, высокой степени выделения органического углерода и высокого содержания низкокипящих алифатических и алициклических углеводородов в жидких углеводородных продуктах около 676,7°С, предпочтительный диапазон 510-

органических карбонатов до приемлемого уровня, а также деструктивное гидрирование органических веществ до газообразных парафиновых углеводородов в зоне гидроретортирования. Образование ДВУОКИСИ углерода за счет разложения неорганических карбонатов в зоне гидроретортирования нежелательно вследствие прямого разбавления водородсодержащего газа, расхода водорода и расхода энергии. Поэтому, если нужно получать трубопроводный газ, то требуется дополнительная очистка для удаления двуокиси углерода и окиси углерода. Пиже приведены данные влияния температуры в зоне гидроретортирования на разложение минеральных карбонатов в условиях нагрева горючих сланцев со скоростью 0,56°С/мин и при содержании минеральных карбонатов в исходном сырье

12,54 вес. %.

Температура, °СРазложение

минерального карбоната, % 537,0О

593,37,1

648,913,3

Гидрогазификация в зоне гидроретортирования не вредна, если нужным продуктом является только топливный газ. При

температуре выще 676,7°С образуется возрастающее количество газообразных парафиновых углеводородов, наиболее ценные составляющие топливного газа и единственно приемлемый основной составляющий

трубопроводный газ. Однако при температуре выше 676,7°С выход жидких углеводородов снижается, получающиеся х идкости содержат много ароматических компонентов. Результаты приведены в табл. 2.

Таблица 2

621,1°С, в зависимости от обусловленных пределов парциального давления водорода и скорости нагрева или времени пребывания.

Усиление процесса гидрогазификации при более высоких температурах может вызвать затруднения в регулировании температуры, поскольку гидрогазификация является экзотермическим процессом. Водородсодержащий газ можно пропускать противотоком или параллельно к горючему сланцу. Последнее предпочтительно во избел ание конденсации гидроретортированных жидкостей.

Зону гидроретортирования можно нагревать любым удобным способом. Один из способов заключается в подаче водородсодержащего газа с достаточно высокой температурой для подъема температуры сланца до нужной величины прямым теплообменом. Зону гидроретортирования можно произвольно нагревать изнутри любым удобным способом, например горелками, использующими топливо и кислород.

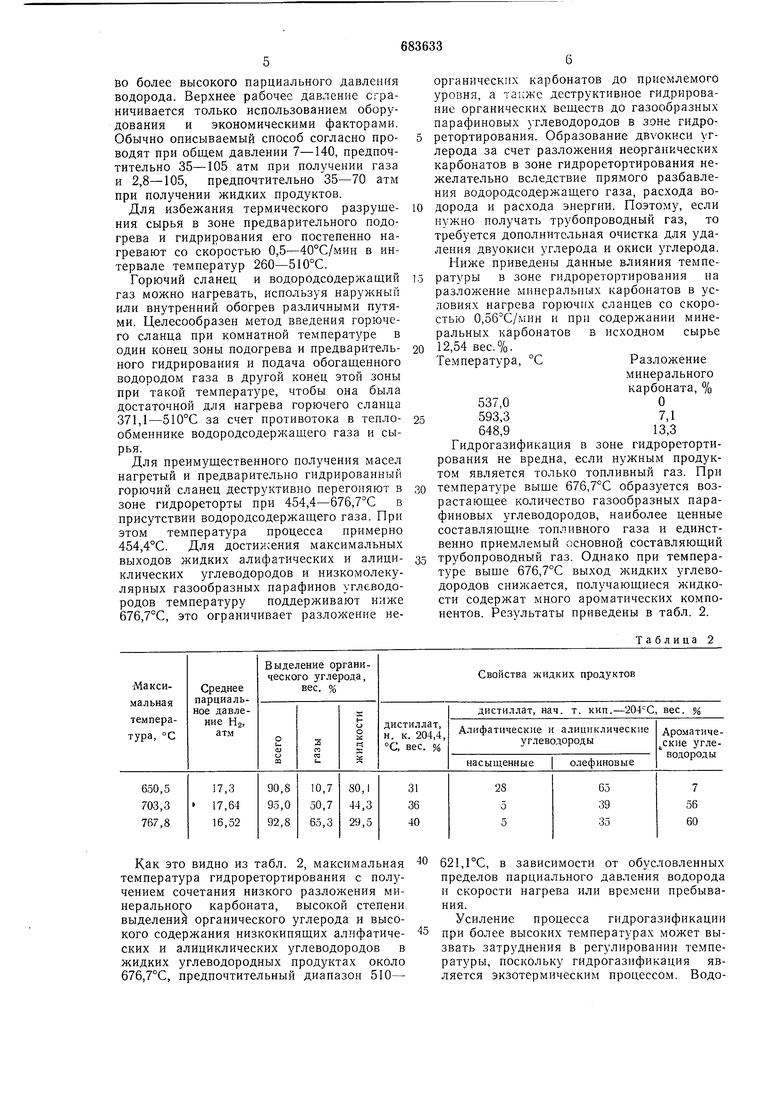

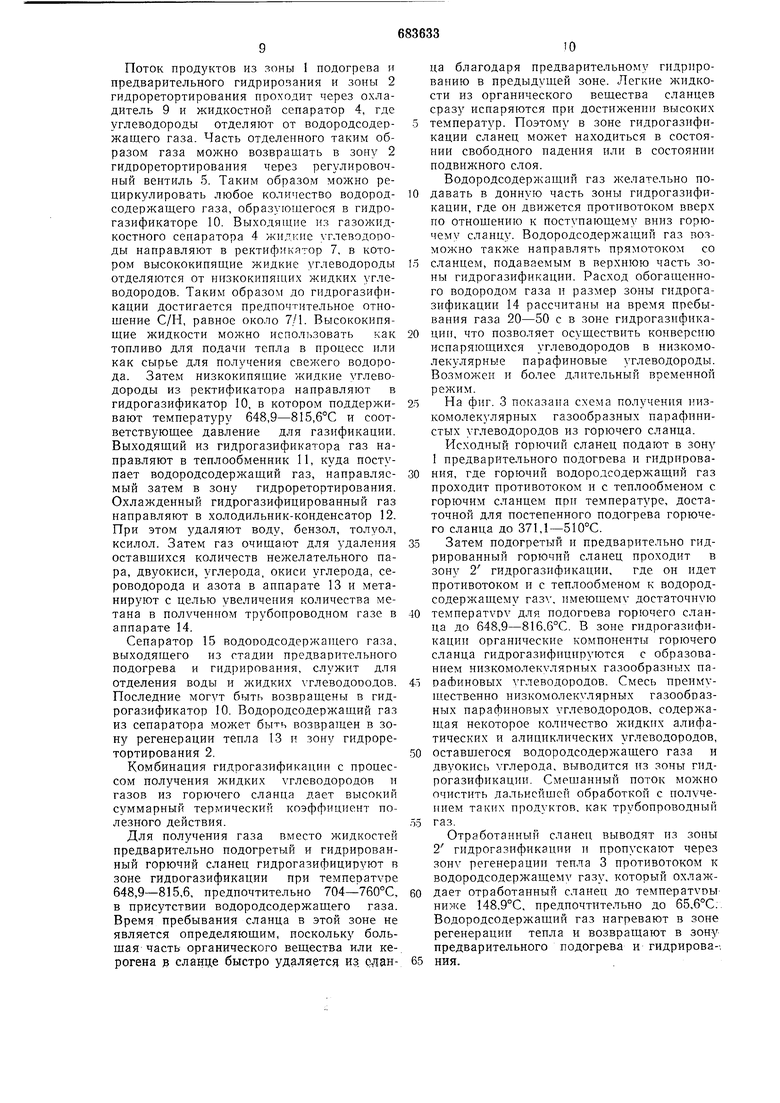

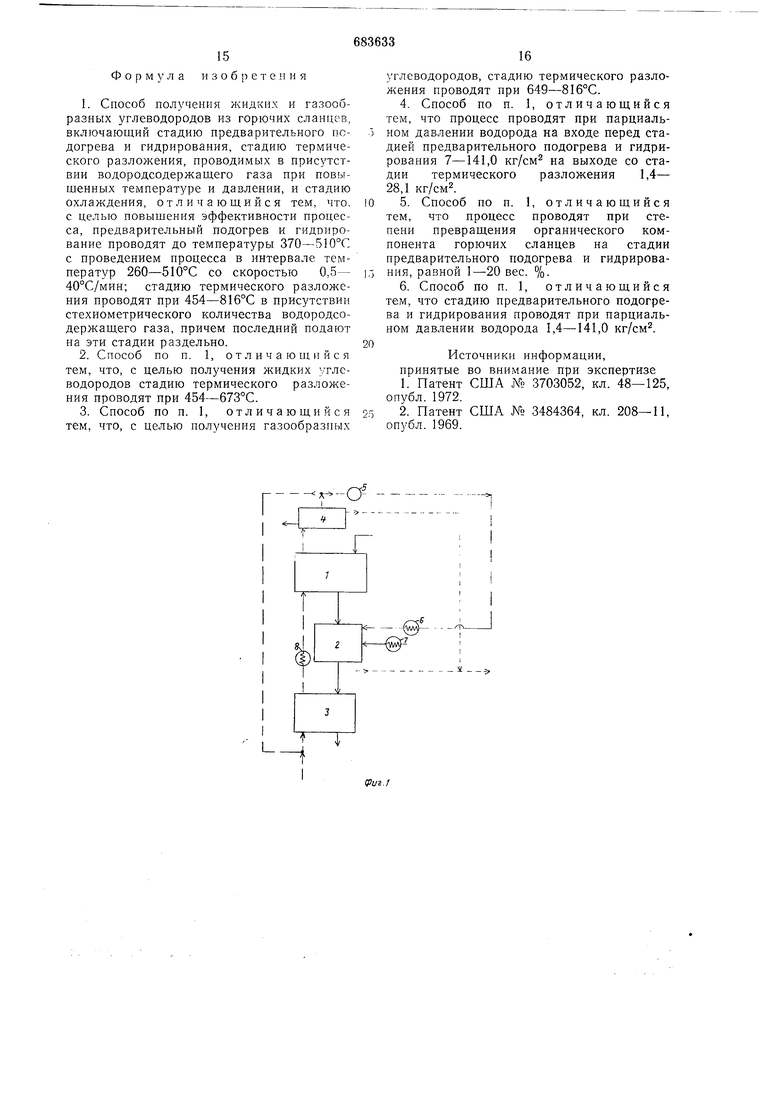

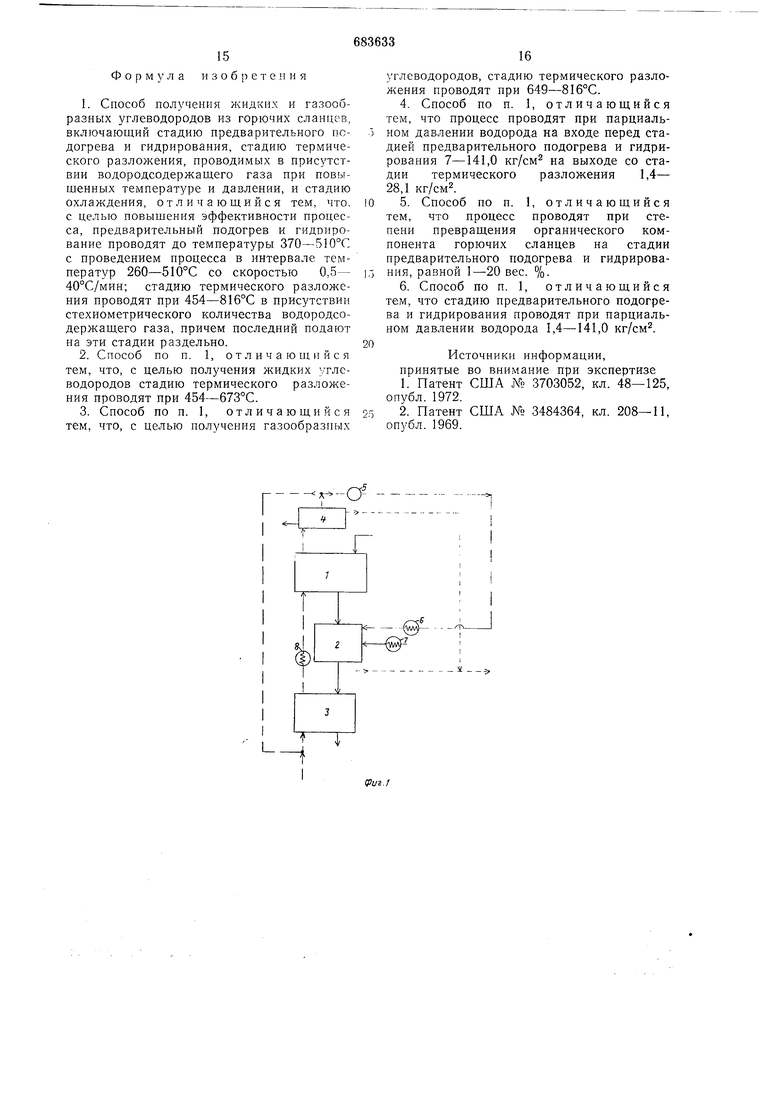

На фиг. 1 дана схема получения жидких углеводородов из горючего сланца; на фиг. 2 - вариант получения; на фиг. 3 дана схема получения пизкомолекулярных газообразных парафинистых углеводородов из горючего сланца.

Исходный горючий сланец подают в зону 1 подогрева и предварительного гидрирования, куда противотоком подают горючий водородсодержащий газ. При этом температура постепенно поднимается до 371,1-510°С. Затем подогретый и предварительно гидрированный горючий сланец проходит в зону 2 гидроретортирования, куда параллельным потоком подают водородсодержащий газ, нагретый до темцературы, достаточной для нагрева горючего сланца до 454,4-676,6°С. В зоне гидроретортирования органический компонент горючего сланца деструктивно перегоняется с образованием алифатических и алициклических жидких углеводородов и низкомолекулярных газообразных парафиновых углеводородов. Из зоны гидроретортирования отводят жидкие алифатические и алициклические углеводороды, водородсодержащий газ и газообразные углеводороды. Жидкие алифатические и алициклические углеводороды можно подвергнуть дальнейшей переработке с образованием других продуктов, например трубопроводного газа. Отработанный горючий сланец выводят из зоны гидроретортирования, пропускают через зону 3 регенерации тепла противотоком к водородсодержащему газу, который охлаждает отработанный сланец до температуры ниже 148,9°С, предпочтительно до 65,6°С. Нагретый водородсодержащий газ циркулирует в зону 1 предварительного подогрева и гидрирования.

Одним из преимуществ способа согласно изобретению является высокий термический коэффициент полезного действия, водородсодержащий газ может отнимать большую часть тепловой энергии от отработанного сланца для повторного использования ее при подогреве исходного горючего сланца. По предпочтительному варианту изобретения (фиг. 1) водородсодержащий газ из зоны 1 подогрева и предварительного гидрирования направляют в сепаратор 4 для отделения жидкостей - воды и жидких углеводородов, которые могут образоваться в зоне предварительного подогрева и гидрирования. Жидкие органические углеводороды из сепаратора можно подавать в выходной трубопровод для жидких углеводородов из зоны 2 гидроретортирования. Выходящий из сепаратора 4 водородсодержащий газ разделяют на два потока: одну часть возвращают в зону 3 регенерации тепла, а вторую часть подают в зону 2 гидроретортирования. Вентиль 5 регулирует разделение потока водородсодержащего

газа в зависимости от расхода химического водорода в зоне 2 гидроретортирования. Водородсодержащий газ, поступающий из сепаратора 4 в зону гидроретортирования, можно нагревать устройством 6, до подачи

его в зону гидроретортирования. Последний можно подавать также непосредственно в зону гидроретортирования без подогрева; зону гидроретортирования можно нагревать любым устройством 7. Подвод

тепла из этого устройства может представлять собой сжигание топлива кислородом. Вторую часть потока водородсодержащего газа из сепаратора 4 возвращают в зону регенерации тепла. Количество свежего водородсодержащего газа определяется по расходу водорода в зонах предварительного подогрева и гидрирования и гидроретортирования и по количеству выходящего газа из зоны гидроретортирования. Обогащенный водородом газ нагревают в зоне выделения тепла, после выхода из этой зо)ы он может быть еще подогрет соответствующим нагревательным устройством 8 до подачи его в зону 1 подогрева и гидрирования для создания нужной температуры перед указанной зоной.

Через зону предварительного подогрева и гидрирования проходит больший объем водородсодержащего газа, чем через зону

гидроретортирования.

Преимущества способа по изобретению при получении жидкого топлива достигаются с помощью регулируемого постепенно

предварительного подогрева и гидрирования в зоне 1 с последующим высокотемпературным гидроретортированием полученного продукта в зоне 2. Если по известному способу ретортирования горючего сланца без постепенного подогрева и гидрирования органического компонента достигали менее 80% выделения органического углерода из горючего сланца, то описываемый способ позволяет выделить из горючего

сланца до 95% органического углерода.

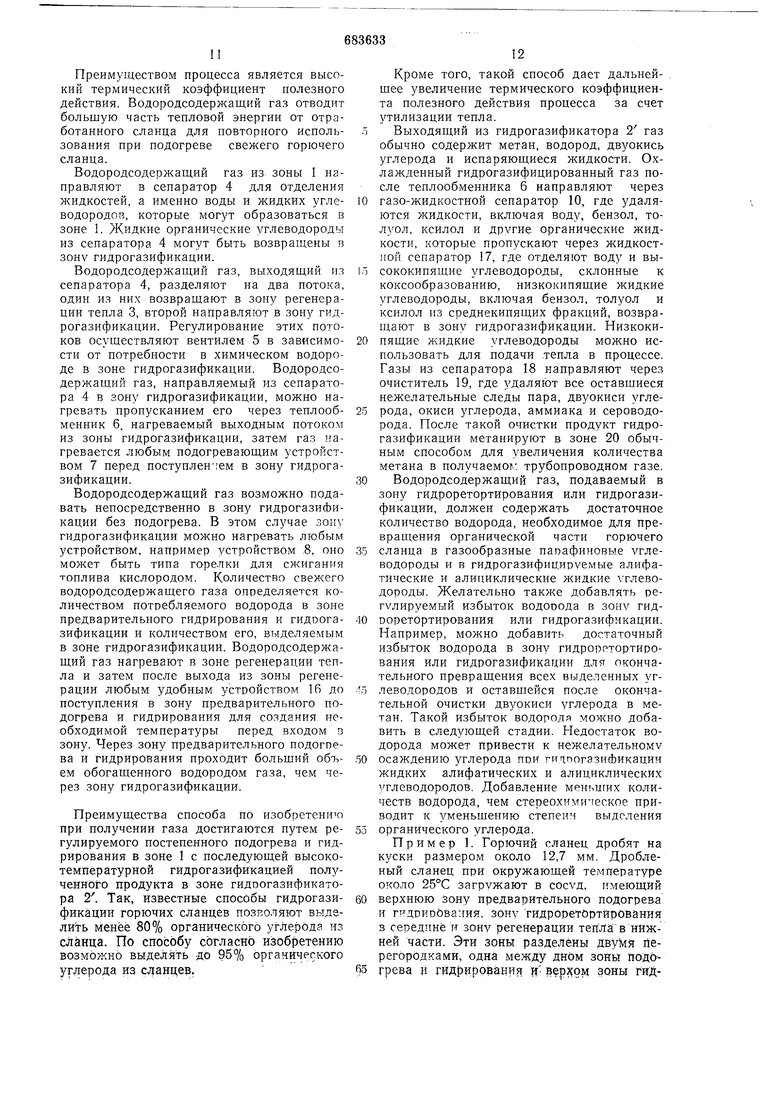

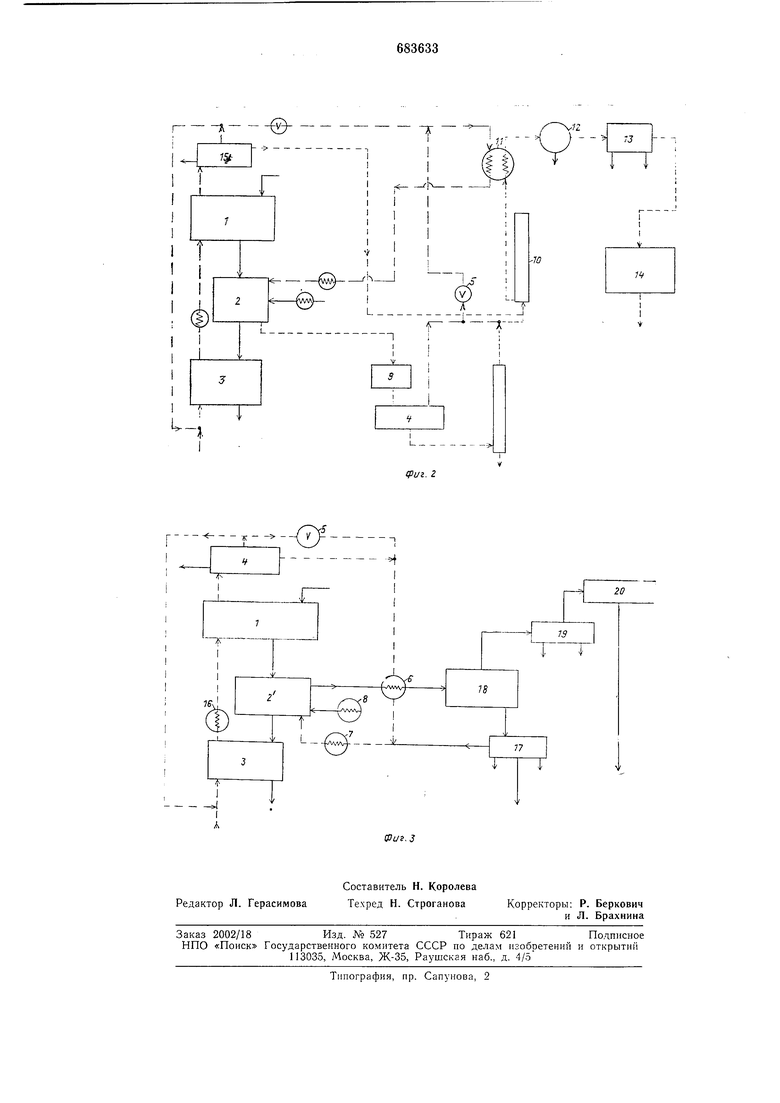

В варианте фиг. 2 даны жидкости, применяемые для получения трубопроводного газа. Алифатические и алициклические жидкие углеводороды получают аналогично описанным образом.

Поток продуктов из зоны 1 подогрева и предварительного гидрирования и зоны 2 гидроретортирования проходит через охладитель 9 и жидкоетной сепаратор 4, где углеводороды отделяют от водородсодержащего газа. Часть отделенного таким образом газа можно возвращать в зону 2 гидроретортирования через регулировочный вентиль 5. Таким образом можно рециркулировать любое количество водородсодержащего газа, образующегося в гидрогазификаторе 10. Выходящие из газожидкостного сепаратора 4 жид1:ие углеводороды направляют в ректификатор 7, в котором высококипящие жидкие углеводороды отделяются от низкокипящих жидких углеводородов. Таким образом до гидрогазификации достигается нредпочтнтельное отнощение С/Н, равное около 7/1. Высококипящие жидкости можно использовать как топливо для подачи тепла в процесс или как сырье для получения свежего водорода. Затем низкокипящие жидкие углеводороды из ректификатора направляют в гидрогазификатор 10, в котором поддерживают температуру 648,9-815,6°С и соответствующее давление для газификации. Выходящий из гидрогазификатора газ направляют в теплообменник 11, куда поступает водородсодержащий газ, направляемый затем в зону гидроретортирования. Охлажденный гидрогазифицированный газ направляют в холодильник-конденсатор 12. При этом удаляют воду, бензол, толуол, ксилол. Затем газ очищают для удаления оставщихся количеств нежелательного пара, двуокиси, углерода, окиси углерода, сероводорода и азота в аппарате 13 и метанируют с целью увеличения количества метана в полученном трубопроводном газе в аппарате 14.

Сепаратор 15 водородсодержатцего газа, выходящего из стадии предварительного подогрева и гидрирования, служит для отделения воды и жидких углеводородов. Последние могут быть возвращены в гидрогазификатор 10. Водородсодержащий газ из сепаратора может быть возвращен в зону регенерации тепла 13 и зону гидроретортирования 2.

Комбинация гидрогазификации с процессом получения жидких углеводородов и газов из горючего сланца дает высокий суммарный термический коэффициент полезного действия.

Для получения газа вместо жидкостей предварительно подогретый и гидрированный горючий сланец гидрогазифицируют в зоне гидрогазификации при температуре 648,9-815,6, предпочтительно 704-760°С, в присутствии водородсодержащего газа. Время пребывания сланца в этой зоне не является определяющим, поскольку большая часть органического вещества или керогена в сланце быстро удаляется из. сланца благодаря предварительному гидрированию в предыдущей зоне. Легкие жидкости из органического вещества сланцев сразу испаряются при достижении высоких температур. Поэтому в зоне гидрогазификации сланец может находиться в состоянии свободного падения или в состоянии подвил ного слоя.

Водородсодержащий газ л елательно подавать в донную часть зоны гидрогазификации, где он движется противотоком вверх по отношению к поступающему вниз горючему сланцу. Водородсодержащий газ возможно также направлять прямотоком со

сланцем, подаваемым в верхнюю часть зоны гидрогазификации. Расход обогащенного водородом газа и размер зоны гидрогазификации 14 рассчитаны на время пребывания газа 20-50 с в зоне гидрогазификации, что позволяет осуществить конверсию испаряющихся углеводородов в низкомолекулярные парафиновые углеводороды. Возможен и более длительный временной режим.

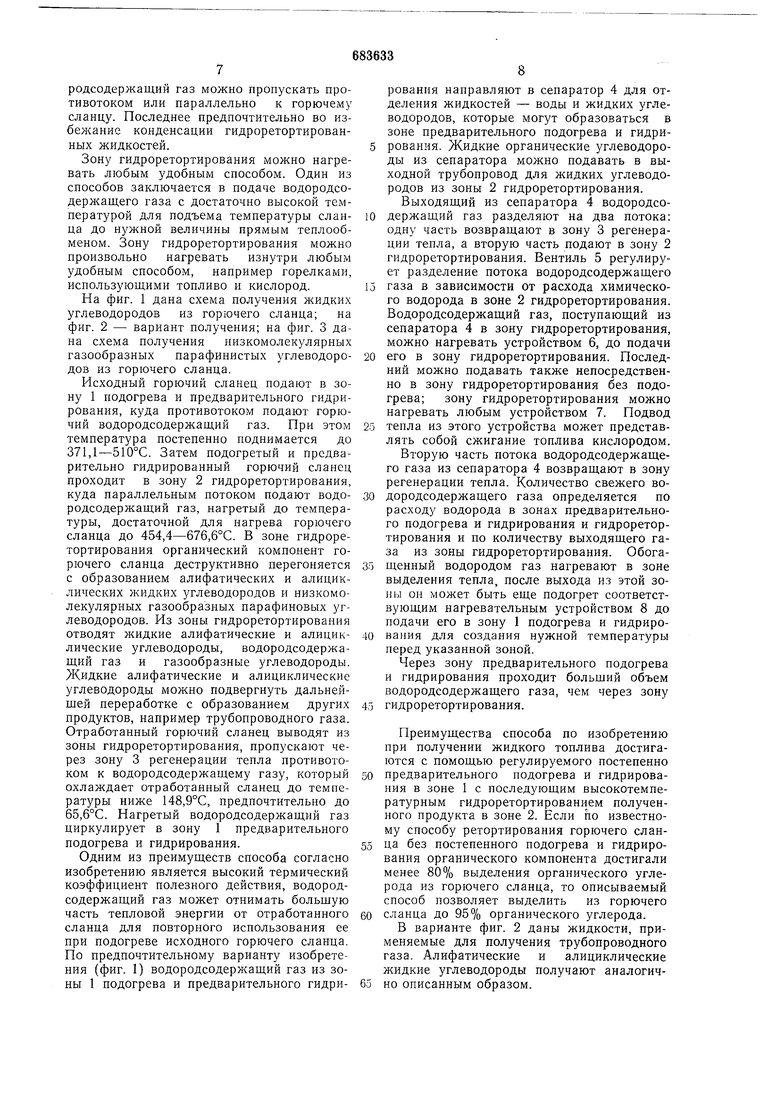

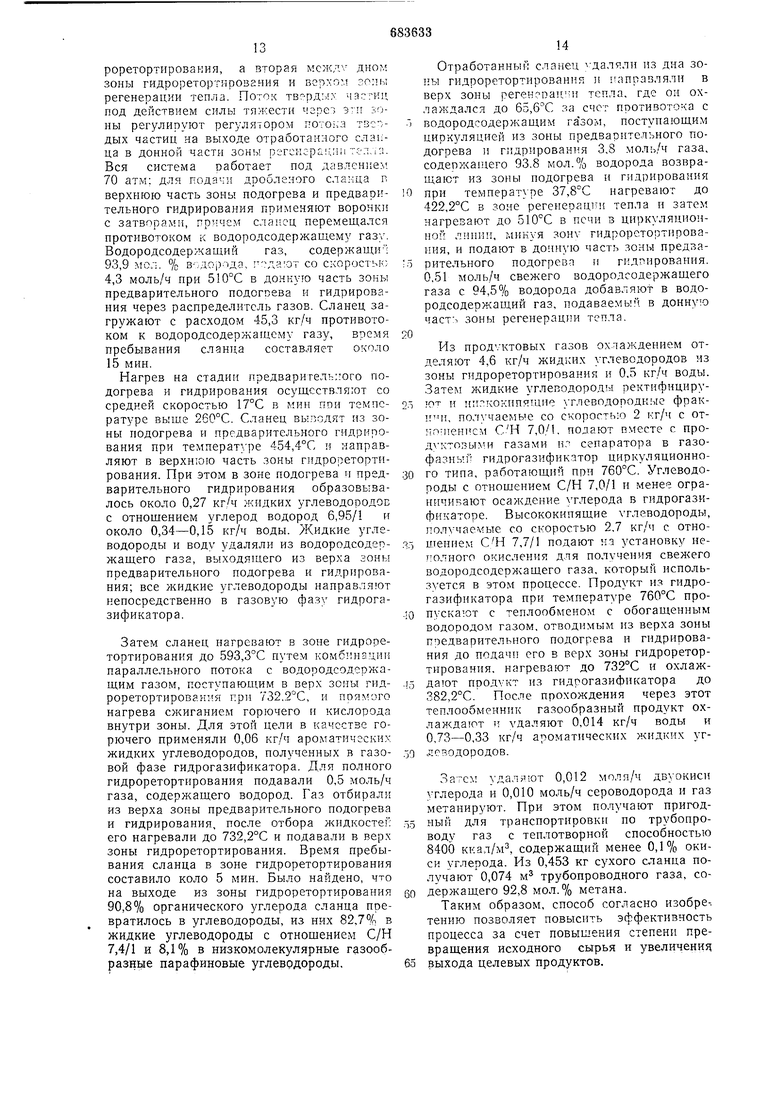

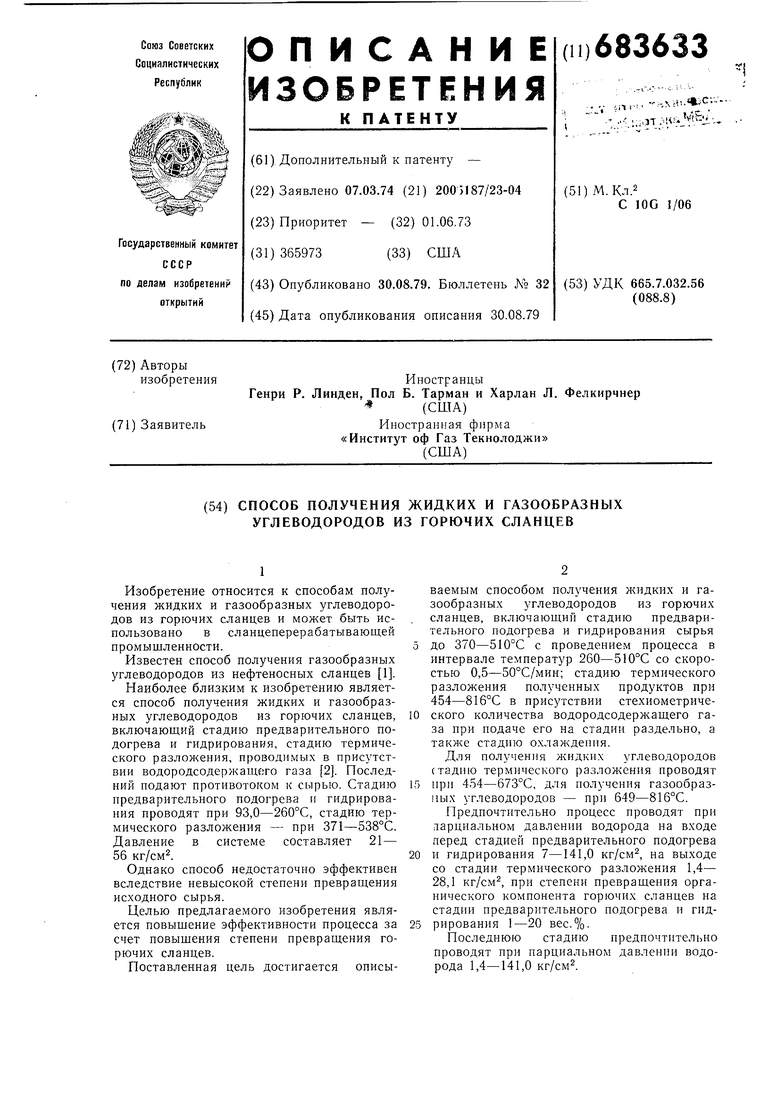

Па фиг. 3 показана схема получения низкомолек}лярных газообразных парафинистых углеводородов из горючего сланца.

Исходный горючий сланец подают в зону 1 предварительного подогрева и гидрирования, где горючий водоролсодержащий газ проходит противотоком и с теплообменом с горючим сланцем при температуре, достаточной для постепенного подогрева горючего сланца до 371,1-510°С.

Затем цодогретый н предварительно гидрированный горючий сланец проходит в зону 2 гидрогазификации, где он идет противотоком и с теплообменом к водородсодерлсащему газу, имеющему достаточную

температуру для подогрева горючего сланца до 648,9-816,6°С. В зоне гидрогазификации органические компоненты горючего сланца гидрогазифиццруются с образованием низкомолекуляпных газообразных парафиновых углеводородов. Смесь пренмущественно низкомолекУлярных газообразных парафиновых углеводородов, содерл ащая некоторое количество л-сидкнх алифатических и алициклическнх углеводородов,

оставшегося водородсодержащего газа и двуокись углерода, выводится из зоны гидрогазификации. Смещанный поток очистить дальнсйщей обработкой с получением таких продуктов, как трубопроводный

газ.

Отработанный сланец выводят из зоны 2 гидрогазификации и пропускают через ЗОНУ регенерации тепла 3 противотоком к водородсодержащему газу, который охлаждает Отработанный сланец до температуры ниже 148.9°С, предпочтительно до 65,6°С., Водородсодержащий газ нагревают в зоне регенерации тепла н возвращают в зону предварительного подогрева и гидрирова-.

ния.

11

Преимуществом процесса является высокий термический коэффициент иолезиого действия. Водородсодержащий газ отводит большую часть тепловой энергии от отработанного сланца для повторного использования при подогреве свежего горючего сланца.

Водородсодержащий газ из зоны 1 направляют в сепаратор 4 для отделения жидкостей, а именно воды и жидких углеводородов, которые могут образоваться в зоне . Жидкие органические углеводороды из сепаратора 4 могут быть возвращены в ЗОНУ гидрогазификации.

Водородсодержащий газ, выходящий из сепаратора 4, разделяют на два потока, один из них возвращают в зону регенерации тепла 3, второй направляют в зону гидрогазификации. Регулирование этих потоков осуществляют вентилем 5 в зависимости от потребности в химическом водороде в зоне гидрогазификации. Водородсодержащий газ, направляемый из сепаратора 4 в зону гидрогазификации, можно нагревать пропусканием его через теплообменник 6, нагреваемый выходным потоком из зоны гидрогазификации, затем газ нагревается любым подогревающим устройством 7 перед поступлением в зону гидрогазификации.

Водородсодержащий газ возможно подавать непосредственно в зону гидрогазификации без подогрева. В этом случае зону гндрогазификации можно нагревать любым устройством, например устройством .8, оно может быть типа горелки для сжигания топлива кислородом. Количество свежего водородсодержащего газа определяется количеством потребляемого водорода в зоне предварительиого гидрирования и гидоогазификации и количеством его, выделяемым в зоне гидрогазификации. Водородсодерл ащий газ нагревают в зоне регенерации тепла и затем после выхода из зоны регенерации любым удобным устройством 16 до поступления в зону предварительного подогрева и гидрирования для создания необходимой температуры перед входом з зону. Через зону предварительного подогпева и гидрирования проходит больший объем обогащенного водородом газа, чем через зону гидрогазификации.

Преимущества способа по изобретению при получении газа достигаются путем регулируемого постепенного подогрева и гидрирования в зоне 1 с последующей высокотемпературной гидрогазификацией полученного продукта в зоне гидоогазификатора 2. Так, известные способы гидрогазификации горючих сланцев позволяют выделить менее 80% органического углерода из сланца. По способу согласно изобретению возможно выделять до 95% органического угдерода из сланцев.

12

Кроме того, такой способ дает дальнейщее увеличение термического коэффициента полезного действия процесса за счет утилизации тепла.

Выходящий из гидрогазификатора 2 газ обычно содержит метан, водород, двуокись углерода и испаряющиеся жидкости. Охлажденный гидрогазифицированный газ после теплообменника 6 направляют через

газо-жидкостной сепаратор 10, где удаляются жидкости, включая воду, бензол, толуол, ксилол и другие органические жидкости, которые пропускают через жидкостной сепаратор 17, где отделяют воду и высококипящие углеводороды, склонные к коксообразованию, низкокипящие жидкие углеводороды, включая бензол, толуол и ксилол из среднекииящих фракций, возвращают в зону гидрогазификации. Низкокипящие жидкие углеводороды можно использовать для подачи -тепла в процессе. Газы из сепаратора 18 направляют через очиститель 19, где удаляют все оставщиеся нежелательные следы пара, двуокиси углерода, окиси углерода, аммиака и сероводорода. После такой очистки продукт гидрогазнфикации метанируют в зоне 20 обычным способом для увеличения количества метана в получаемо -.: трубопроводном газе.

Водородсодержащий газ, подаваемый в зопу гидроретортирования или гидрогазификации, должен содержать достаточное количество водорода, необходимое для превращения органической части горючего

сланца в газообразные папафиновые углеводороды и в гидрогазифицируемые алифатические и алипиклические жидкие углеводороды. Желательно также добавлять регулируемый избыток водорода в зону гидооретортирования или гидрогазификации. Например, можно добавить достаточный избыток водорода в зону гидрорртортирования или гидрогазификации для окончательного превращения всех выделенных углеводородов и оставшейся после окончательной очистки двзокиси углерода в метан. Такой избыток водородя можно добавить в следующей стадии. Недостаток водорода может привести к нежелательному

осаждению углерода пои гидпогазиЛикации жидких алифатических и алициклических углеводородов. Добавление меньших количеств водорода, чем стереохимическое приводит к уменьшению степени выделения

органического углерода.

Пример 1. Горючий сланец дробят на куски размером около 12,7 мм. Дробленый сланец при окружающей температуре около 25°С загружают в СОСУД, имеющий

верхнюю зону предварительного подогрева и гидриобвалия, зону гидроретортирования в середине и зону регенерации теплав нижней части. Эти зоны разделены дву5ий перегородками, одна между днОм зоны ПодЬ-греза и гидрирования и- верхом зоны гид1 1 j

роретортировакия, а вторая мсжд--/ дном зоны гидроретортнроваяия и верхом зоны регенерации тепла. Поток твердых часгкц под действием силы тяжести чгрез эгп зоны регулируют регулятором потока частиц на выходе отработанного слайда в донной части зоны percHcpaujiii Te.i:i:i. Вся система работает под давлениел 70 атм; для подачи дробленого сланца п верхнюю часть зоны подогрева и нредварительного гидрирования применяют воронки с затворами, причем сланец перемещался противотоком к водородсодержащему газу. Водородсодержащий газ, содержащие 93,9 мол. % в- дорода, гадают со скоростью 4,3 моль/ч при 510°С в доннуго часть зоны предварительного подогпева и гидрирования через распределитель газов. Сланец загружают с расходом 45,3 кг/ч противотоком к водородсодержащему газу, время пребывания сланца составляет около 15 мин.

Нагрев на стадии предваригель;ого подогрева и гидрирования осуществляют со средней скоростью 17°С в мин при температуре выше 260°С. Сланец выводят из зоны подогрева и предварительного гидрирования при температуре 454,4°С и направляют в верхнюю часть зоны гидроретортирования. При этом в зоне подогрева ч предварительного гидрирования образовывалось около 0,27 кг/ч жидких углеводородов с отношением углерод водород 6,95/1 и около 0,34-0,15 кг/ч воды. Жидкие углеводороды и воду удаляли из водородсодержащего газа, выходящего из верха зоны предварительного подогрева и гидрирования; все жидкие углеводороды направляют непосредственно в газовую фазу гидрогазификатора.

Затем сланец нагревают в зоне гидроретортирования до 593,3°С путем комбинации параллельного потока с водородсодеожащим газом, поступающим в верх зоны гидроретортирования при 732.2°С, и поямого нагрева сжиганием горючего и кислорода внутри зоны. Для этой цели в качестве горючего применяли 0,06 кг/ч ароматических жидких углеводородов, полученных в газовой фазе гидрогазификатора. Для полного гидроретортирования подавали 0,5 моль/ч газа, содержащего водород. Газ отбирали из верха зоны предварительного подогрева и гидрирования, после отбора жидкостей его нагревали до 732,2°С и подавали в верх зоны гидроретортирования. Время пребывания сланца в зоне гидроретортирования составило коло 5 мин. Было найдено, что на выходе из зоны гидроретортирования 90,8% органического углерода сланца превратилось в углеводороды, из них 82,7% в жидкие углеводороды с отношением С/Н 7,4/1 и 8,1% в низкомолекулярные газообразные парафиновые углеводороды.

14

Отработанный сланец -даляли из дна зоны гидроретортирования п направляли в верх зоны регенорацчи тепла, где он охлаждался до 65,6°С за счет противотока с водородсодержащим газом, поступающим циркуляцией из зоны предварительного подогрева и гидрирования 3,8 моль/ч газа, содержащего 93.8 мол.% водорода возвращают из зоны подогрева и гидрирования

при температуре 37,8°С нагревают до 422,2°С в зоне регенерацш тепла и затем нагревают до 510°С в печи з циркуляционной липни, микуя 3OHV гидроретортирования, и подают в донную часть зоны предзарительного подогрева и гидрирования. 0,51 моль/ч свежего водородсодержащего газа с 94,5% водорода добавляют в водородсодержащий газ, подаваемый в донную част:1 зоны регенерации тепла.

Из продуктовых газов охлаждением отделяют 4,6 кг/ч жидких углеводородов из зоны гидроретортирования и 0,5 кг/ч воды. .Затем Лчидкие углеводороды ректифицируют и нипкокипящие углеводородные фраки и, пол чаемые со скоростью 2 кг/ч с от птенисм СН 7,0/1. подают вместе с продхктозыми газами и. сепаратора в газофазный гидрогазификатор циркуляционного типа, работающий при 760°С. Углеводороды с отношением С/Н 7,0/1 и менее ограничивают осаждение углерода в гидрогазификаторе. Высококипящие углеводороды, получаел ые со скоростью 2,7 кг/ч с отношением С/Н 7,7/1 подают на установку неполного окисления для получения свежего водородсодержащего газа, который используется в этом процессе. Продукт из гидрогазификатора при температуре 760°С пропускают с теплообменом с обогащенным водородом газом, отводимым из верха зоны предварительного подогрева и гидрирования до подачи его в верх зоны гидроретортирования, нагревают до 732°С и охлаждают продукт из гидрогазификатора до 382,2°С. После прохождения через этот теплообменник газообразный продукт охлаждают I удаляют 0,014 кг/ч воды и 0,73-0,33 кг/ч ароматических жидких углеводородов.

Затем удаляют 0,012 моля/ч двуокиси углерода и 0,010 моль/ч сероводорода и газ метанируют. При этом получают пригодный для транспортировки по трубопроводу газ с теплотворной способностью 8400 ккал/м, содержащий менее 0,1% окиси углерода. Из 0,453 кг сухого сланца получают 0,074 м трубопроводного газа, содержащего 92,8 мол.% метана.

Таким образом, способ согласно изобре-. тению позволяет повысить эффективность процесса за счет повышения степени превращения исходного сырья и увеличения

выхода целевых продуктов.

15

Формула и 3 о б 15 е т е н и я

..,

Г

1 г

1

16

углеводородов, стадию термического разложения проводят при 649-816°С.

1, отличающийся проводят при стетем, что процесс пени превращения органического комсланцев на стадии понента горючих и гидрировапредварительного подогрева ния, равной 1-20 вес. %.

Источники информации, принятые во внимание при экспертизе

--

.

Авторы

Даты

1979-08-30—Публикация

1974-03-07—Подача