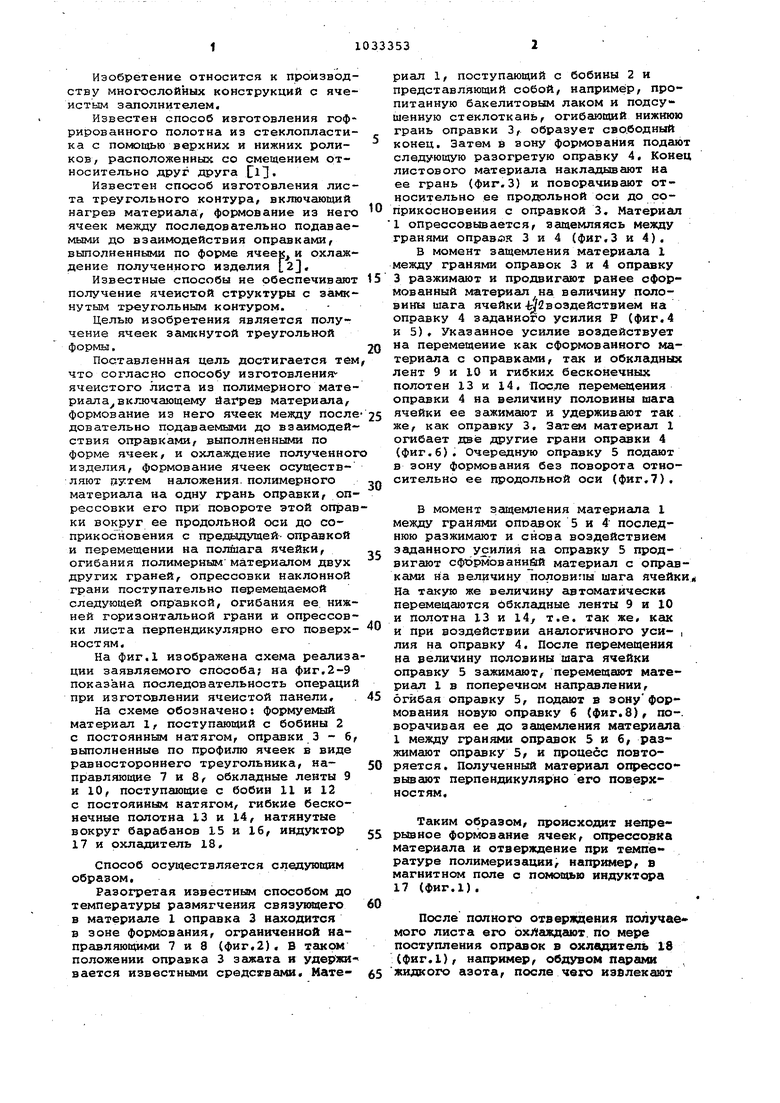

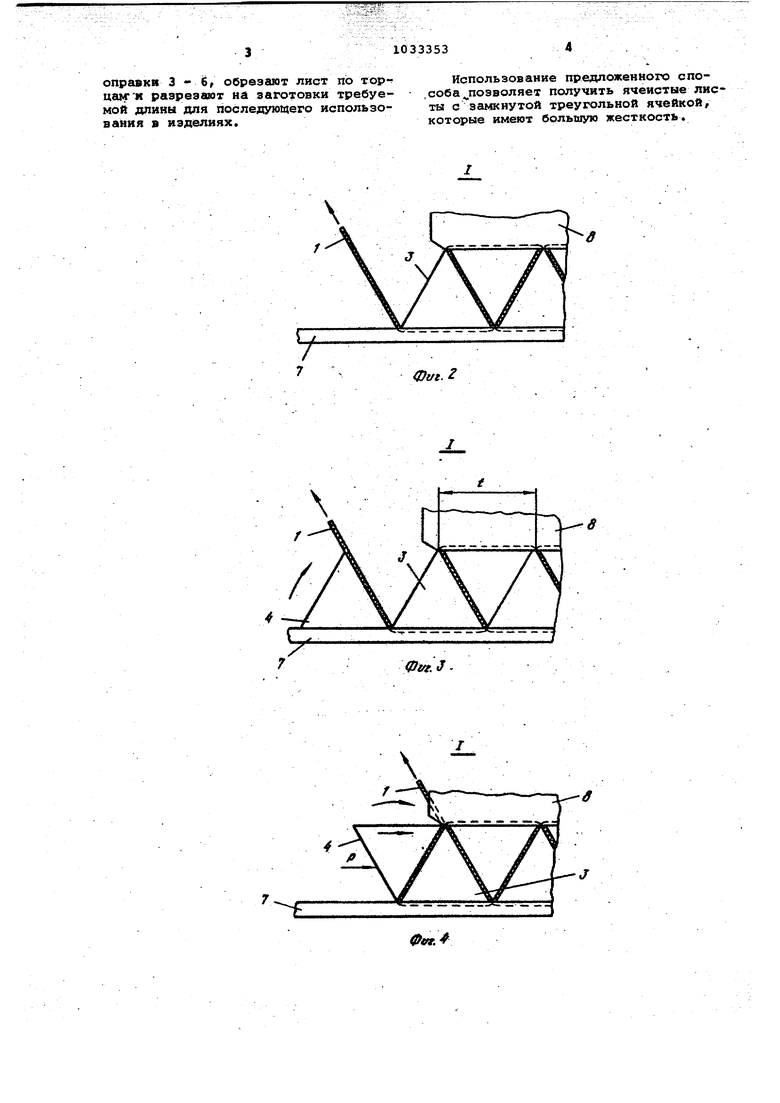

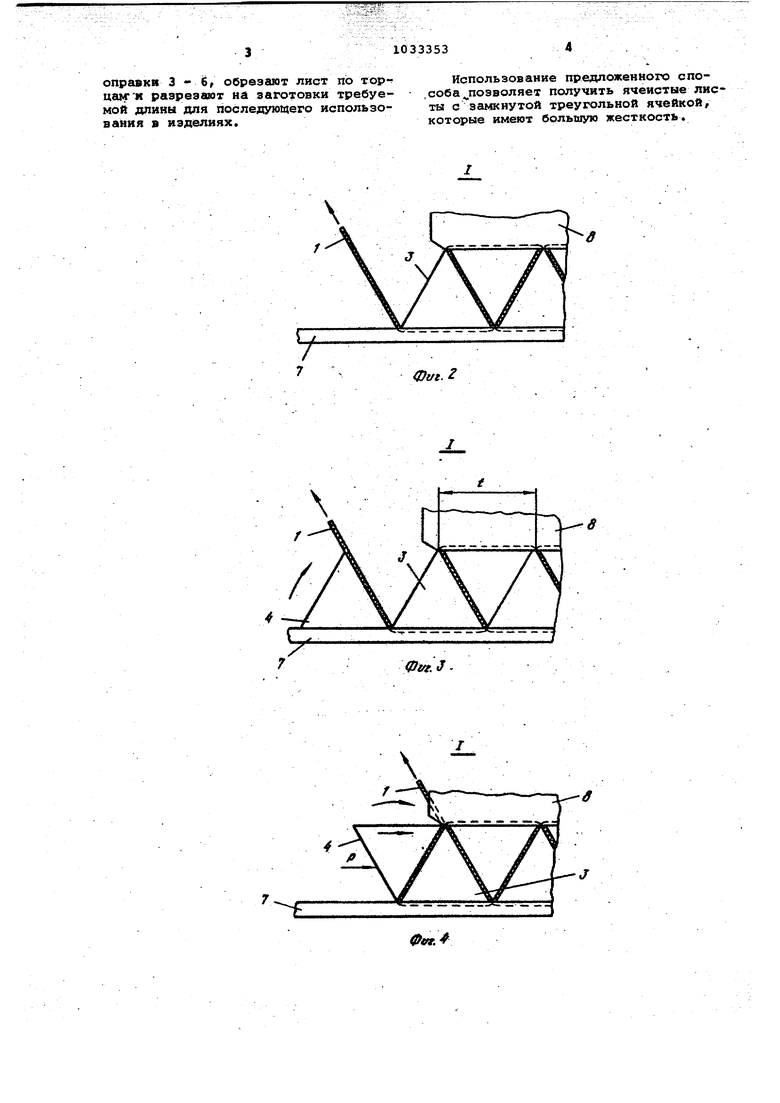

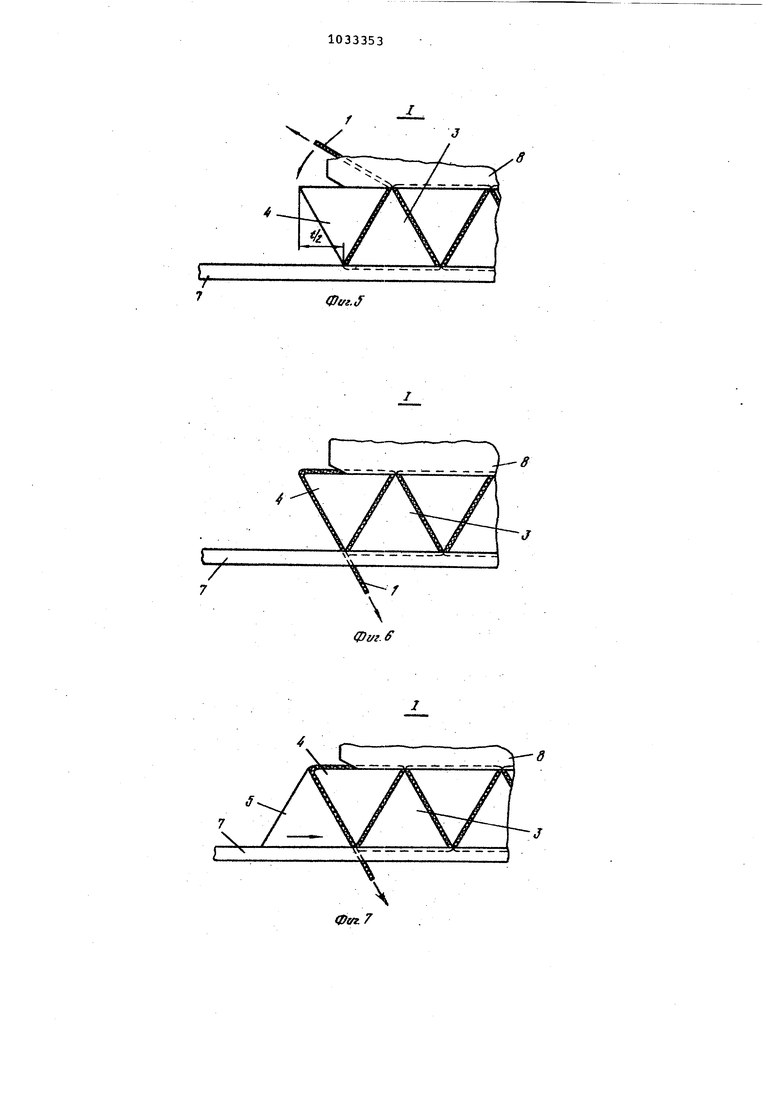

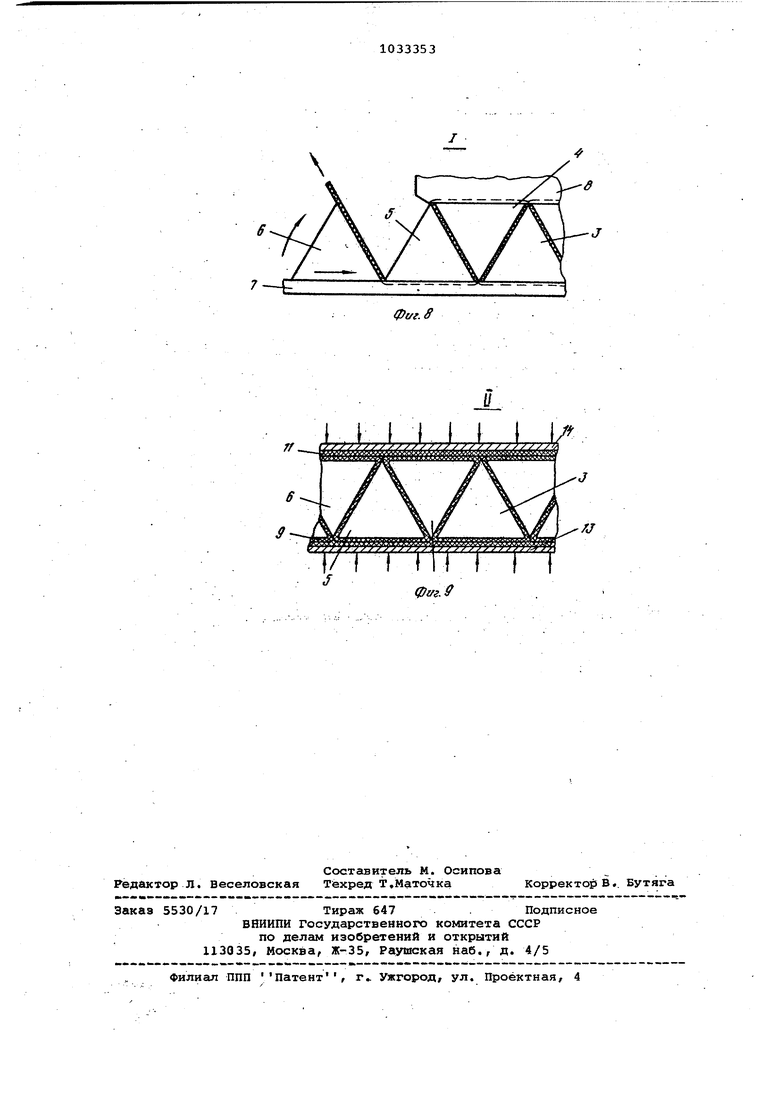

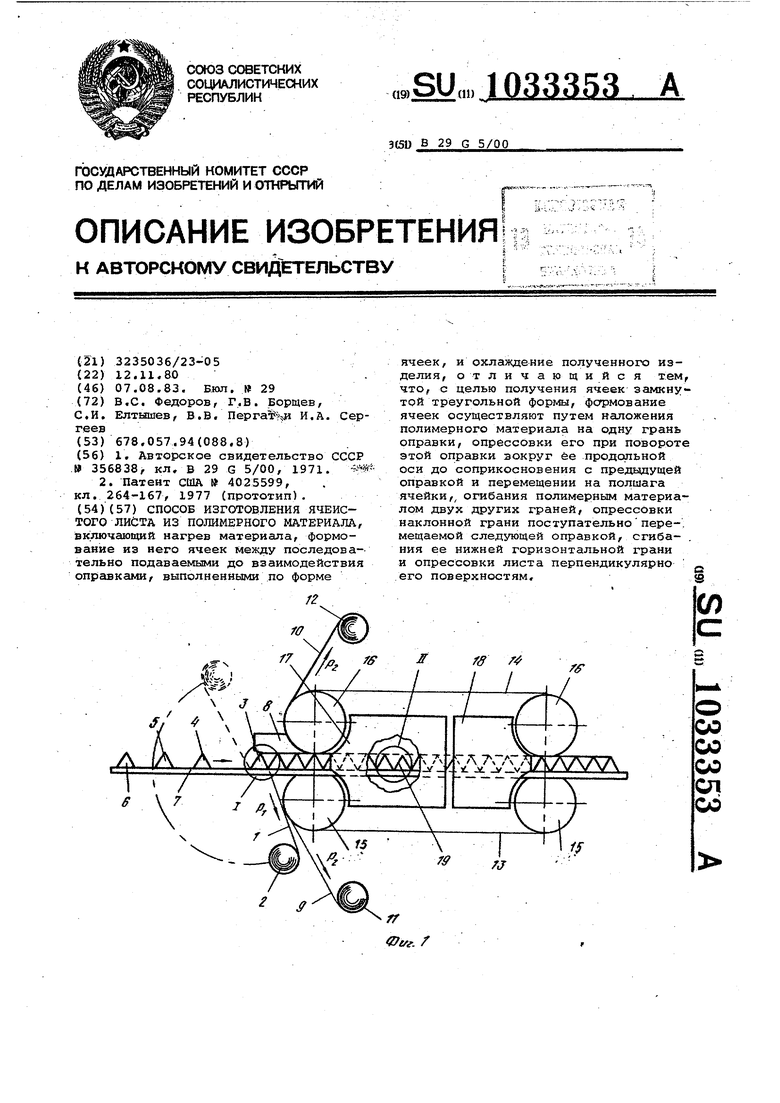

Изобретение относится к производству многослойных конструкций с ячеистым заполнителем. Известен способ изготовления гофрированного полотна из стеклопластика с помощью верхних и нижних роликов, расположенных со смещением относительно друг друга Dl Известен способ изготовления листа треугольного контура, включающий нагрев материала, формование из него ячеек между последовательно подаваемыми до взаимодействия оправками, выполненными по форме ячеек и охлаждение полученного изделия i2, Известные способы не обеспечивают получение ячеистой структуры с замкнутым треугольным контуром. Целью изобретения является получение ячеек замкнутой треугольной формы. Поставленная цель достигается тем что согласно способу изготовления ячеистого листа из полимерного материала включающему материала, формование из него ячеек между после довательно подаваемыми до взаимодействия оправками, выполненными по форме ячеек, и охлаждение полученног изделия, формование ячеек осуществляют аутем наложения, полимерного материала на одну грань оправки, опрессовки его при повороте этой оправ ки вокруг ее продольной оси до соприкосновения с предьадущей- оправкой и перемещении на полшага ячейки. огибания полимерньзм материалом двух других граней, опрессовки наклонной грани поступательно перемещаемой следующей оправкой, огибания ее. нижней горизонтальной грани и опрессовки листа перпендикулярно его поверхноетям. На фиг.1 изображена схема реализа ции заявляемого способа; на фиг.2-9 показана последовательность операций при изготовлении ячеистой панели, . На схеме обозначено: формуемый материал 1, поступающий с бобины 2 с постоянным натягом, оправки 3 6, выполненные по профилю ячеек в виде равностороннего треугольника, на- правляющие 7 и 8, обкладные ленты 9 и 10, поступающие с бобин 11 и 12 с постоянным натягом, гибкие бесконечные полотна 13 и 14, натянутые вокруг барабанов 15 и Хб, индуктор 17 и охладитель 18, Способ осуществляется следующим образом. Разогретая известным способом до температуры размягчения связующего в материале 1 оправка 3 находится в зоне формования, ограниченной яаправляюпщми 7 и 8 (фиг,2), В таком положении оправка 3 зажата и удерЖИ- вается известными средствами. Материал 1, поступающий с бобины 2 и представляющий собой, например, пропитанную бакелитовым лаком и подсушенную стеклоткань, огибающий нижнюю грань оправки 3, образует свободный конец. Затем в зону формования подают следующую разогретую оправку 4, Конец листового материаша накладывают на ее грань (фиг,3) и поворачивают относительно ее продольной оси до соприкосновения с оправкой 3. Материал 1 опрессоБЫвается, защемляясь между гранями оправлк 3 и 4 (фиг,3 и 4), В момент защемления материала 1 между гранями оправок 3 и 4 оправку 3 разжимают и продвигают ранее сформованный материал на величину половины шага ячейки .{J2воздействием на оправку 4 заданного усилия Р (фиг,4 и 5), Указанное усилие воздействует на перемещение как сформованного материала с оправками, так и обкладных лент 9 и 10 и гибких бесконечных полотен 13 и 14, После перемещения оправки 4 на величину половины шага ячейки ее зажимают и удерживают так . же, как оправку 3, Затем материал 1 огибает две другие грани 4 (фиг,6). Очередную оправку 5 подают в зону формования без поворота относительно ее продольной оси (фиг.7), В момент защемления материала 1 между гранями опоавок 5 и 4 последнюю разжимают и снова воздействием заданного усилия на оправку 5 продвигают сфЪрмованн ш материал с оправками на величину половипы шага ячейки На такую же величину автоматически перемещаются йбкладные ленты 9 и 10 и полотна 13 и 14/ т.е. так же, как и при воздействии аналогичного уси- , ЛИЯ на оправку 4, После перемещения на величину половины шага ячейки оправку 5 зажимают, перемещают материал 1 в поперечном направлении, огибая оправку 5, подают в зонуформования новую оправку 6 (фиг. 8), по-, ворачивая ее до защемления материала 1 между гранями оправок 5 и 6, разжимают оправку 5, и процесс повторяется. Полученный материал опрессовывают перпендикулярно его поверхностям. Таким образом, происходит непрерывное формование ячеек, опрессовка материала и отверждение при температуре полимеризации, например, в магнитном поле с поккоцыо индуктора 17 (фиг,1). После полного отверждения получав мого листа его ох/(аждают. по мере поступления опргшок в охлещитель 1,8 (фиг.1), например, обдувом парами жидкого азота, после чего извлекают

оправки 3 - 6, обрезгиот лист по торцa 4и разрезают на заготовки требуемой длины для последующего использования а изделиях.

Использование предложенного спо.соба позволяет получить ячеистые листы с замкнутой треугольной ячейкой, которые имеют большую жесткость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ДЛЯ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ | 1995 |

|

RU2083373C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ МЕТОДОМ СКЛЕИВАНИЯ | 1995 |

|

RU2094237C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 1995 |

|

RU2097193C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ НА НЕЙ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ И СПОСОБ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2067949C1 |

| АРМИРУЮЩАЯ ГЕОРЕШЕТКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2796953C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ | 1995 |

|

RU2081267C1 |

| ЛОПАСТЬ НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА И СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2541574C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2067950C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ТРЕХСЛОЙНОЙ ПАНЕЛИ | 2022 |

|

RU2797465C1 |

| Способ изготовления слоистой конструкции из композиционного материала и устройство для его осуществления | 1990 |

|

SU1785910A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО ЛИСТА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА, включающий нагрев материала, формование из него ячеек между последова-тельно подаваемыми до взаимодействия оправками, выполненными по форме ячеек, и охлаждение полученного изделия, отличающийся тем, что, с целью получения ячеек замкнутой треугольной формы, фсгрмование ячеек осуществляют путем наложения полимерного материала на одну грань оправки, опрессовки его при повороте этой оправки вокруг ее продольной оси до соприкосновения с предыдущей оправкой и перемещении на полшага ячейки,, огибания полимерным материалом двух других граней, опрессовки наклонной грани поступательнопере-, мещаемой следующей оправкой, сгибания ее нижней горизонтальной грани и опрессовки листа перпендикулярно его поверхностям,j (Л со QO оо сд со

0t«.3.

gy; /yjwo 9yy yo yyyo yy7yvyy ooa

У if I IT f Г I

JL

1 I 1 I I i u .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР | |||

| УСТРОЙСТВО для НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОГО ПОЛОТНА ИЗ СТЕКЛОПЛАСТИКА | 0 |

|

SU356838A1 |

| Патент США № 4025599, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

Авторы

Даты

1983-08-07—Публикация

1980-11-12—Подача