Изобретение относится к области получения защитно-технологических покрытий, используемых для термомеханической обработки изделий из ферритовых и металлических материалов для предотвращения их окисления и газонасыщения.

Целью изобретения является повышение герметичности покрытия.

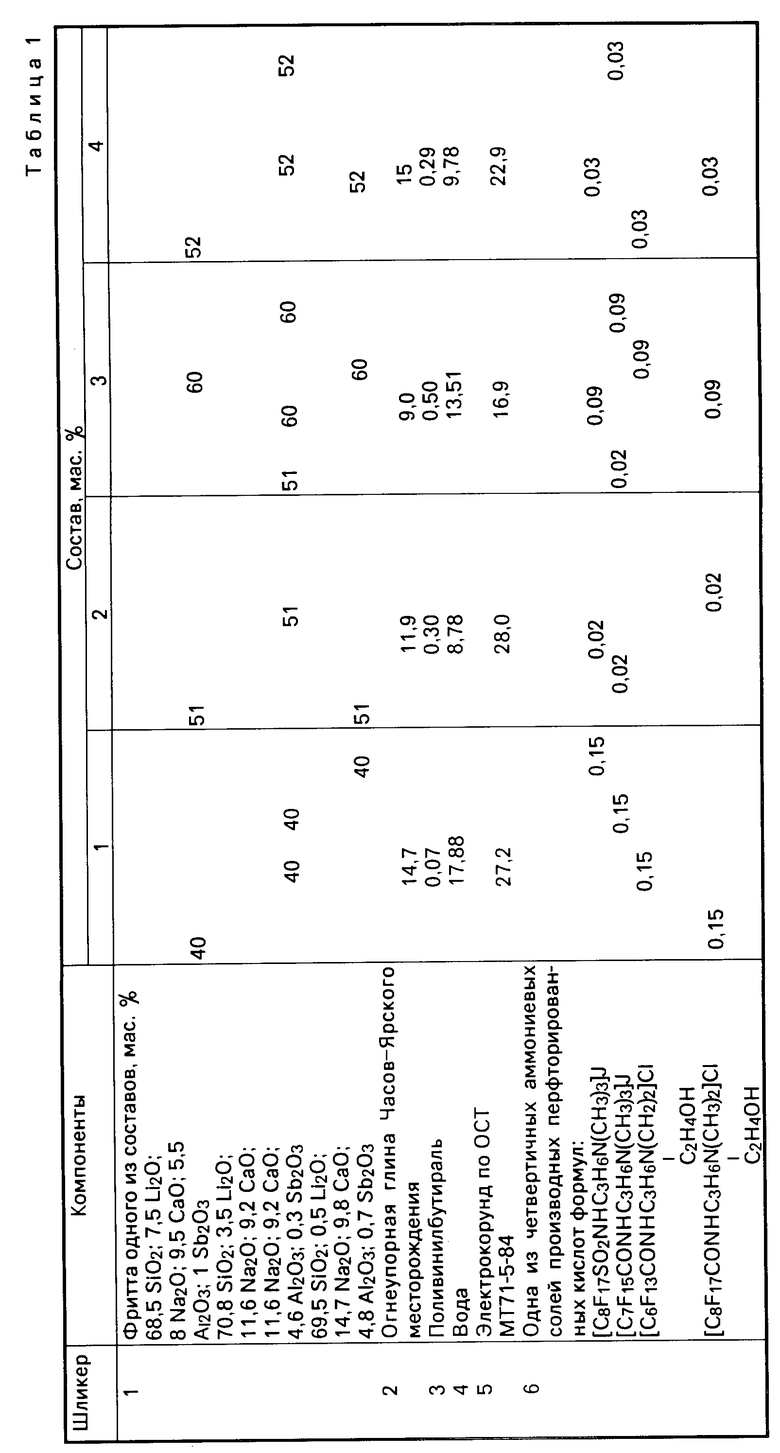

Составы шликера приведены в табл. 1.

Нанесение шликера непосредственно на заготовки осуществляют обмазыванием, далее ведут сушку полученного ЗТП, внешний осмотр покрытия, нагрев исследуемых образцов в печи для горячего изостатического прессования в атмосфере аргона при давлении 200 МПа от комнатной температуры до температуры 1300-1350оС, выдержка образцов при этой температуре в течение 1 ч, охлаждение образцов, внешний осмотр и отделение покрытия.

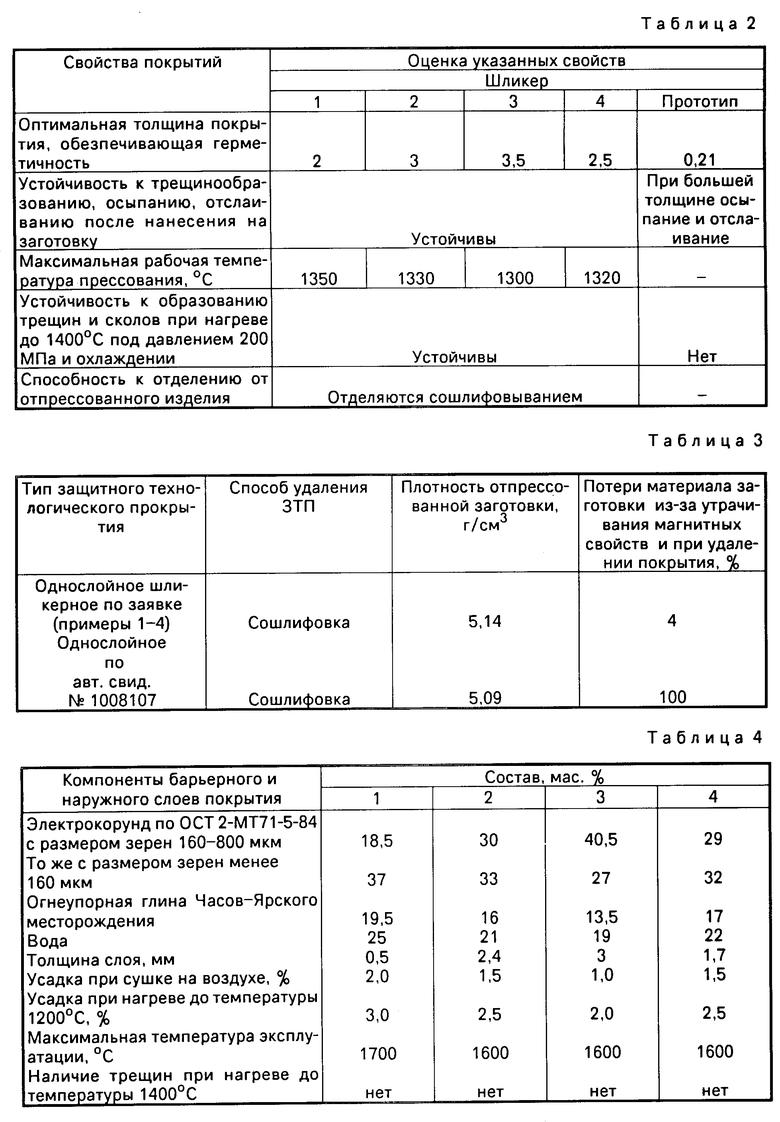

Свойства полученных покрытий приведены в табл. 2.

Сравнительная характеристика предложенного и известного составов приведена в табл. 3.

Предлагаемый способ получения защитно-технологического покрытия осуществляется следующим образом.

Внутренний вспомогательный слой наносят на защищаемое изделие обмазыванием или окунанием и подсушивают его в течение 30-50 мин. Шликер и наружный вспомогательный слой наносят по такой же технологии.

В табл. 4 приведены составы вспомогательный слоев (внутреннего и наружного) и их толщина и их технологические свойства.

Изобретенный шликер и вспомогательные слои защитно-технологического покрытия характеризуются малой усадкой при сушке на воздухе и при нагреве, что и обусловливает отсутствие в них трещин.

Формирование внутреннего барьерного покрытия на поверхности изделия предотвращает нежелательное непосредственное соприкосновение последнего со слоем шликера при рабочих температурах прессования. Назначение наружного слоя - устранение возможности стекания с защищаемого изделия при этих температурах расплавленной стеклофазы, содержащейся в шликерном слое.

Применение изобретенного шликера для получения защитно-технологического покрытия изделий из Mn-Zn-ферритов и металлических материалов типа "сендаст" и способа изготовления такого покрытия обеспечивает надежную защиту указанных материалов от окисления и газонасыщения во время процесса их горячего изостатического прессования при температурах до 1400оС. Охлажденные образцы покрытий не содержат трещин, легко удаляются вручную от изделия, на поверхности которого отсутствуют следы смачивания расплавленным стеклом.

Существенным преимуществом механически прочного, эластичного покрытия, полученным предлагаемым способом, является возможность создания высокого давления рабочего газа в печи уже при комнатной температуре, что при последующем нагреве до рабочих температур обеспечивает достижение вдвое большего прессующего давления по сравнению с известным способом, когда высокое давление в печи создают, начиная от температуры оплавления стекла ампулы или спекания зерен стеклопорошка.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССА ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНОГО ЭМАЛЕВОГО ПОКРЫТИЯ НА СТАЛИ | 2008 |

|

RU2368573C1 |

| Шликер для получения технологического защитного покрытия для стали | 1981 |

|

SU1008177A1 |

| Огнеупорное покрытие | 1988 |

|

SU1622352A1 |

| Способ получения жаростойкого стеклокерамического покрытия | 2018 |

|

RU2679774C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМАЛЕВОГО ПОКРЫТИЯ | 1998 |

|

RU2154036C2 |

| ЭМАЛЕВЫЙ ШЛИКЕР ГРУНТОВОГО ПОКРЫТИЯ, СПОСОБ ЭМАЛИРОВАНИЯ И ЭМАЛЕВОЕ ПОКРЫТИЕ МЕТАЛЛОИЗДЕЛИЯ, ВЫПОЛНЕННОЕ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2004 |

|

RU2264359C1 |

| ЗАЩИТНОЕ ТЕХНОЛОГИЧЕСКОЕ ПОКРЫТИЕ | 1999 |

|

RU2151111C1 |

| Покрытие для защиты стали от окисления | 1989 |

|

SU1708879A1 |

| Шликер для получения защитного покрытия для стали | 1981 |

|

SU1033462A1 |

| Эмалевый шликер для технологического покрытия для защиты сталей | 1981 |

|

SU1008176A1 |

Изобретение относится к получению защитно-технологических покрытий, используемых для термомеханической обработке изделий из ферритовых и металлических материалов для предотвращения их окисления и газонасыщения. С целью повышения герметичности покрытия шликер для получения защитно-технологического покрытия на поверхности ферритовых и металлических материалов содержит, мас. % : силикатная фритта 40 - 60; огнеупорная глина 9 - 15; поливинилбутираль 0,07 - 0,5; вода 8,78 - 17,88; электрокорунд 16,9 - 28,0; одна из четвертичных аммониевых солей производных перфорированных кислот 0,02 - 0,15. Потери материала заготовки из-за утрачивания магнитных свойств при удалении покрытия составляет 4%. Согласно изобретению защитно-технологическое покрытие получают нанесением вспомогательного слоя и основного слоя из шликера на основе силикатной фритты, причем вспомогательный слой формируют толщиной 0,5 - 3,0 мм из пластичной массы, содержащей, мас.%: 55,5 - 67,5 электрокорунда в том числе электрокорунда с размером зерна 160 - 180 мкм и электрокорунда с размером зерна менее 160 мкм в соотношении 1 : (0,5 - 1,5), 13,5 - 19,5 огнеупорной глины и 19,0 - 25,0 воды и такой же слой формируют после нанесения шликера на основе силикатной фритты. 4 табл.

[C8F17SO2NHC3H6N(CH3)3]J,

[C7F15CONHC3H6N(CH3)3]J,

[C6F13CONHC3H ]Cl,

]Cl,

[C8F17CONHC3H ]Cl

]Cl

при следующем соотношении компонентов, мас.%:

Силикатная фритта 40 - 60

Огнеупорная глина 9 - 15

Поливинилбутираль 0,07 - 0,5

Вода 8,78 - 17,88

Электрокорунд 16,9 - 28,0

Одна из указанных солей 0,02 - 0,15

2. Способ получения защитно-технологического покрытия на поверхности ферритовых и металлических материалов, включающий формирование вспомогательного слоя и основного слоя из шликера на основе силикатной фритты, отличающийся тем, что вспомогательный слой формируют толщиной 0,5 - 3,0 мм из пластичной массы, содержащей, мас.%: 55,5 - 67,5 электрокорунда, в том числе электрокорунда с размером зерна 160 - 180 мкм и электрокорунда с размером зерна менее 160 мкм в соотношении 1 : (0,5 - 1,5), 13,5 - 19,5 огнеупорной глины и 19,0 - 25,0 воды, и такой же слой формируют после нанесения шликера на основе силикатной фритты.

| Солнцев С.С., Туманов А.Т | |||

| Защитные покрытия металлов при нагреве, М.: Машиностроение, 1976, с.126-139. |

Авторы

Даты

1994-10-30—Публикация

1987-01-05—Подача