с

оо

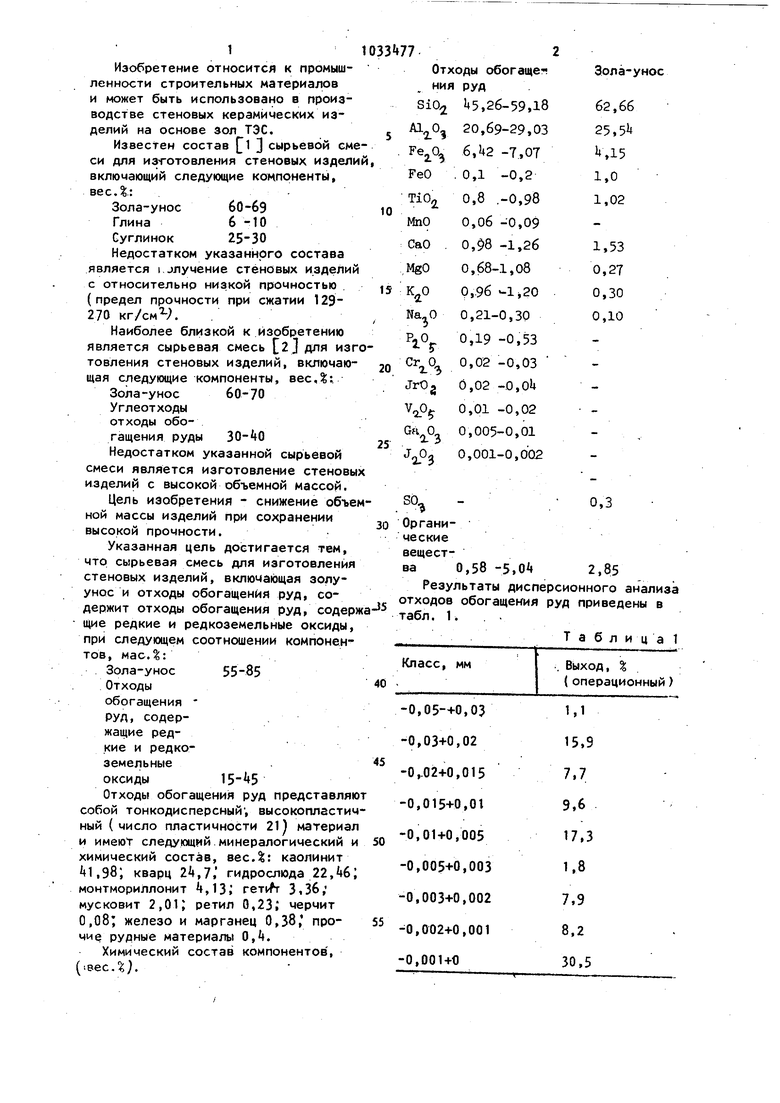

4 Ч Изобретение относится к промышленности строительных материалов и может быть использовано в производстве стеновых керамических изделий на основе зол ТЭС. Известен состав 1 сырьевой сме си для изготовления стеновых издели включающий следующие компоненты, вес,%.: .Зола-унос 60-б9 Глина 6-10 Суглинок 25-30 Недостатком указанного состава является I Jлyчeниe стеновых изделий с относительно низкой прочностью ( предел прочности при сжатии 129270 кг/смV. Наиболее близкой к изобретению является сырьевая смесь ,2 для изг товления стеновых изделий, включающая следующие компоненты, вес,:. Зола-унос 60-70 Углеотходы отходы обогащения руды 30-40 Недостатком указанной сырьевой смеси является изготовление стеновы изделий с высокой объемной массой. Цель изобретения - снижение объе ной массы изделий при сохранении высокой прочности. Указанная цель достигается тем, что сырьевая смесь для изготовления стеновых изделий, включающая золуунос и отходы обогащения руд, содержит отходы обогащения руд, содер щие редкие и редкоземельные оксиды. при следующем соотношении компонентов, мас.%: Зола-унос 55-85 Отходы обогащения РУЛ, содержащие редкие и редкоземельныеоксиды Отходы обогащения руд представля собой тонкодисперсный, высокоплзсти ный (число пластичности 21) материа и имеют следующий минералогический химический состав, вес.%: каолинит 1,98; кварц 24,7, гидрослюда 22,46 монтмориллонит 4,13; reTtfr 3136; мусковит 2,01; ретил 0,23, черчит 0,08; железо и марганец 0,38, прочие рудные материалы 0,4. Химический состав компонентов , (.вес.;. Зола-унос ды обогащеруд1+5,26-59,18 20,69-29,03 6, -Т.,ОТ 1,0 0,1 -0,2 0,8 .-0,93 1,02 О,Об -0,09 0,98 -1,2б 0,68-1,08 о,.96 0,21-0,30 0,19 -0,53 0,02 -0,03 0,02 -О,ok 0,01 -0,02 0,005-0,01 0,001-0,002 ,58 -5,0 ьтаты дисперсионного анализа обогащения руд приведены в Т а б л и ц а 1

3ЮЗЗ

Технология производства стеновых изделий следующая.

Золу и хвосты обогащения тщательно смешивают и из массы с влажностью 20-22% формуют методом пластического прессования или из массы с влажностью 8-10% при давлении 50 МПа прессуют сырец, который сушат. Температура в начале сушки составляет , в конце - 105-125 С. Продолжительность сушки 15-20 ч. Относительная влажность сырца после сушки 6%. Обжиг изделий производят при максимальной температуре с 2-х часовой выдержкой при этой температуре.

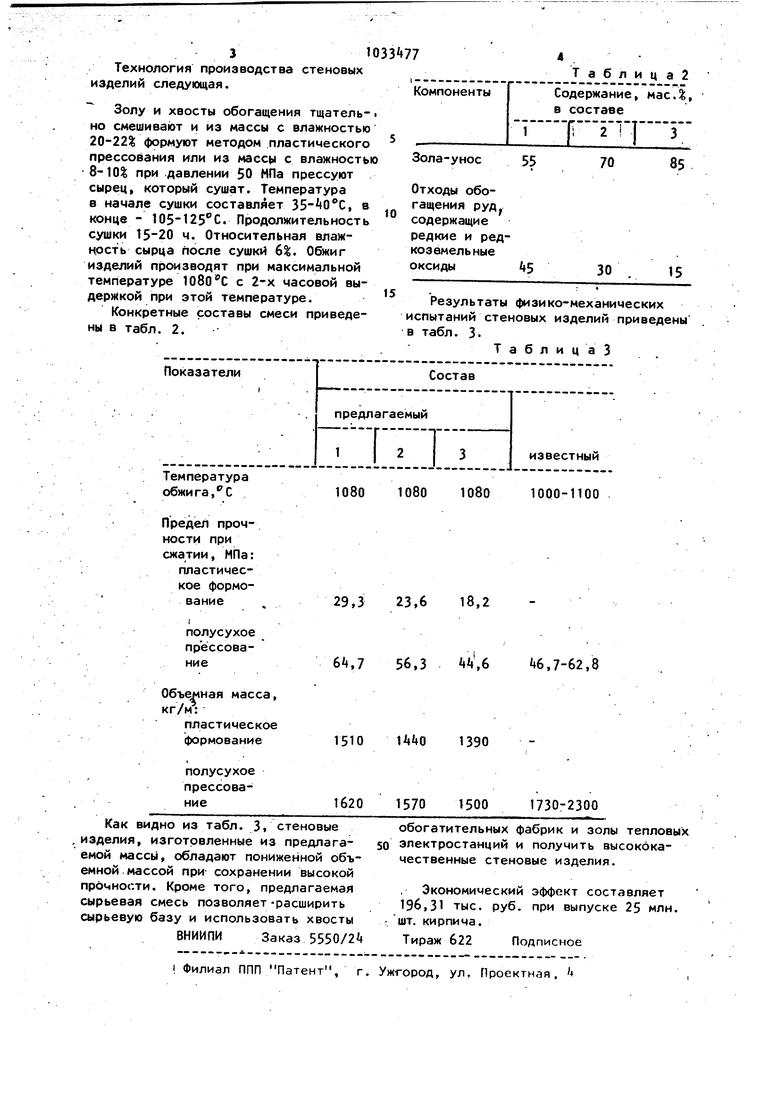

Конкретные составы смеси приведены в табл. 2.

55

85

70 5

30

15

Результаты физико-механических испытаний стеновых изделий приведены в табл. 3.

Т а б л и ц а 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления стеновых керамических изделий | 1983 |

|

SU1145003A1 |

| Сырьевая смесь для изготовления стеновых керамических материалов и способ их получения | 2024 |

|

RU2835396C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2012 |

|

RU2496742C1 |

| Способ получений сырьевой смеси для декоративной стеновой керамики | 2016 |

|

RU2641533C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ, СПОСОБ ПОЛУЧЕНИЯ СОСТАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2016 |

|

RU2653746C1 |

| Шихта для изготовления стеновых изделий из золы ТЭС и способ ее приготовления | 1981 |

|

SU1010039A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2255919C1 |

| Способ изготовления керамических стеновых изделий и плитки | 2016 |

|

RU2640437C1 |

| Композиция на основе техногенных отходов для получения геополимерного материала | 2023 |

|

RU2817480C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ БЕЗАВТОКЛАВНОГО СИЛИКАТНОГО МАТЕРИАЛА | 1991 |

|

RU2024460C1 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВ- ЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ, включающая золу-унос и отходы обогащения руд, с т.л и ч а ю щ а я с я тем, что, с целью снижения объемной массы изделий при сохранении высокой прочнос-ти, она содержит отходы обогащения руд, содержащие редкие и редкоземельные оксиды, при следующем соотношении компонентов, мае.: Зола-унос 55-85 Отходы обогащения руд, содержащие редкие и редкоземельi ные оксиды (Л

Авторы

Даты

1983-08-07—Публикация

1982-03-02—Подача