Изобретение относится к строительным материалам, а именно к получению геополимерного материала. Данный материал может найти применение в строительстве для кладки и облицовки стен и других элементов жилых, общественных и производственных зданий и сооружений.

Накопление золы-уноса и золошлаковых смесей тепловой электростанции представляет серьезную проблему угольной генерации в Российской Федерации. В результате сжигания угля на тепловых электростанциях в энергетике к настоящему времени в России накоплено около 1,5 миллиардов тонн отходов. Большая часть этих отходов складируется в отвалы, занимающие значительные площади земельных ресурсов и наносящие серьезный экологический ущерб окружающей среде. Места складирования золы-уноса и золошлаковых смесей являются источником атмосферного загрязнения воздуха, обусловленного ветровым переносом пылеватых частиц отходов. Кроме того, дождевые и талые воды, стекающие с золоотвалов, способствуют миграции загрязнителей в почвы, подземные и наземные водные источники. Также довольно остро стоит проблема экологической безопасности при добыче и переработке рудных полезных ископаемых. Интенсивное развитие горнопромышленного производства способствовало накоплению огромных объемов отходов (хвостов) обогащения металлических руд. По всему миру ежегодно по разным оценкам накапливается от 5 до 14 миллиардов тонн хвостов. Примерно 400000 квадратных километров площади суши занимают территории горнодобывающих производств, включая места для складирования отходов обогащения металлических руд. Их аккумуляция приводит к изменению рельефа местности, значительным нарушениям гидрогеологических и санитарно-экологических условий района размещения хранилища отходов. В совокупности, данные факторы делают отвалы с отходами сжигания угля и хранилища отходов обогащения металлических руд объектами негативного воздействия на окружающую среду, в связи с чем поиск новых путей их утилизации является актуальным.

Высокое содержание в составе отходов сжигания угля и отходов обогащения металлических руд аморфных и кристаллических фаз, богатых оксидами кремния и алюминия, делает их пригодным сырьем для получения геополимерных материалов, образующихся в результате щелочной активации растворами гидроксидов и силикатов щелочных металлов.

Известны геополимерные композиционные связующие с заданными характеристиками для цемента и бетона (патент РФ 2517729; опубл. 27.05.2014 г., МПК С04В 7/28, С04В 7/153, С04В 28/08, С04В 40/00, Е01С 7/10, С04В 111/20), включающая летучую золу с содержанием оксида кальция в количестве меньшем или равном 15 вес.%, ускоритель гелеобразования (метакаолин, дегидратированные глины, дегидратированные цеолиты, нано- и микрокремнезем, глинозем), ускоритель твердения (молотый гранулированный доменный шлак), активационный раствор (водный раствор гидроксида натрия и силиката натрия) и заполнитель (кладочный песок). Недостатком данного состава является необходимость использования дополнительных компонентов для достижения целевых характеристик в виде ускорителей гелеобразования и ускорителей твердения, характеризующихся высокой стоимостью и осложняющих технологический процесс получения геополимерного материала.

Известна композиция, содержащая модифицированный красный шлам с низким содержанием хроматов, и способ ее получения (патент РФ 2728137; опубл. 28.07.2020 г., МПК С04В 18/04, С04В 20/10, C05F 7/00, С09К 8/03), используемая в качестве геополимера или производства геополимеров, содержащая летучую золу, модифицированный красный шлам с низким содержанием хроматов и растворимое калиевое стекло. Недостатком данной композиции является то, что получаемые геополимерные материалы содержат в своем составе токсичные загрязнители, представляющие угрозу здоровья и загрязнения окружающей среды, что существенно ограничивает их применимость.

Наиболее близким к заявляемому изобретению по составу является геополимерный композит (патент РФ 2804940; опубл. 09.10.2023 г., МПК С04В 18/12, С04В 28/24), включающий раствор силиката натрия (щелочной активатор), золу сжигания твердого топлива (отходы обогащения металлических руд) и алюмосиликатный компонент, в качестве которого используют отходы обогащения железной руды (антрацитовая зола-уноса тепловых электростанций) при следующем соотношении компонентов, мас.%:

Недостатком прототипа является то, что сырьевая смесь не позволяет получать геополимерные материалы с прочностью на сжатие более 11,2 МПа.

Задача изобретения – разработка компонентного состава композиции на основе золы-уноса тепловой электростанции и хвостов флотационного обогащения вольфрамо-молибденовых руд для получения геополимерного материала с прочностью на сжатие более 11,2 МПа, что приведет к расширению сырьевой базы геополимерных материалов.

Техническим результатом данного изобретения является получение геополимерного материала на основе техногенных отходов прочностью на сжатие более 11,2 МПа, посредством щелочной активации алюмосиликатных компонентов антрацитовой золы-уноса тепловой электростанции и хвостов флотационного обогащения вольфрамо-молибденовых руд с получением геля гидрата алюмосиликата натрия и последующим его отверждением при оптимальной температуре и в определенный промежуток времени.

Поставленная задача решается за счет того, что композиция на основе техногенных отходов для получения геополимерного материала, включающая отходы угольной генерации, отходы обогащения металлических руд и щелочной активатор, в качестве отходов угольной генерации используют антрацитовую золу-уноса тепловой электростанции, в качестве отходов обогащения металлических руд используют хвосты флотационного обогащения вольфрамо-молибденовых руд, а в качестве щелочного активатора используют жидкое натриевое стекло, гидроксид натрия и воду, причем в качестве антрацитовой золы-уноса тепловой электростанции используют антрацитовую золу-уноса Новочеркасской ГРЭС с химическим составом, мас.%: SiO2 - 45,6; Al2O3- 19,3; СаО - 2,9; Fe2O3 - 20,4; K2O - 6,9; TiO2 - 1,7; MgO - 0,6; ППП - 2,6, а в качестве хвостов флотационного обогащения вольфрамо-молибденовых руд используют хвосты флотационного обогащения вольфрамо-молибденовых руд Тырныаузского ГОК с химическим составом, мас.%: SiO2 - 52,85; Al2O3- 10,54; СаО - 19,13; Fe2O3 - 5,24; K2O - 1,21; TiO2 - 0,45; MgO - 1,63; ППП - 8,95, при следующем соотношении компонентов, мас.%:

Основным критерием, определяющим возможность использования антрацитовой золы-уноса тепловой электростанции и хвостов флотационного обогащения вольфрамо-молибденовых руд для производства геополимерных материалов, является химический состав антрацитовой золы-уноса тепловой электростанции и хвостов флотационного обогащения вольфрамо-молибденовых руд, а именно количество оксидов SiO2, Al2O3, СаО, диапазон которых ограничивается следующими пределами: SiO2 40-65 мас.%; Al2O3 10-25 мас.%; СаО 0-20 мас.%.

Композицию готовят следующим образом. Производят сушку антрацитовой золы-уноса тепловой электростанции Новочеркасской ГРЭС и хвостов флотационного обогащения вольфрамо-молибденовых руд Тырныаузского ГОК до достижения влажности не более 1%. Осуществляют измельчение предварительно высушенных хвостов флотационного обогащения вольфрамо-молибденовых руд Тырныаузского ГОК. Затем просеивают золу-уноса тепловой электростанции Новочеркасской ГРЭС и измельченные высушенные хвосты флотационного обогащения вольфрамо-молибденовых руд Тырныаузского ГОК до размера частиц 100 мкм и менее. В отдельной емкости готовят щелочной активатор посредством смешивания жидкого натриевого стекла, гидроксида натрия и воды, далее этот состав перемешивают до однородной консистенции. Добавляют приготовленный щелочной активатор к антрацитовой золе-уноса и хвостам флотационного обогащения вольфрамо-молибденовых руд и полученную смесь перемешивают до однородного состояния. Далее полученную смесь заливают в формы и доводят до отверждения при оптимальной температуре 80°С в течение 8 часов. При данной температуре и в данный промежуток времени посредством щелочной активации алюмосиликатных компонентов антрацитовой золы-уноса тепловой электростанции и хвостов флотационного обогащения вольфрамо-молибденовых руд происходит получение геополимерного материала в результате образования геля гидрата алюмосиликата натрия и последующим его отверждением.

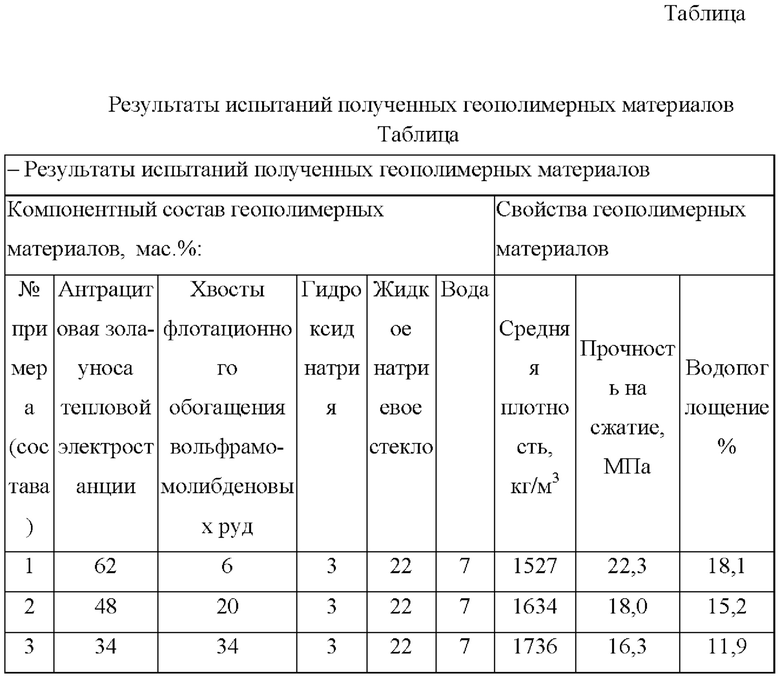

В таблице приведены свойства полученных геополимерных материалов.

Пример №1.

Композиция для получения геополимерного материала имеет следующий компонентный состав, мас.%:

Геополимерный материал готовят следующим образом. Производят сушку антрацитовой золы-уноса тепловой электростанции и хвостов флотационного обогащения вольфрамо-молибденовых руд до достижения влажности не более 1%. Осуществляют измельчение предварительно высушенных хвостов флотационного обогащения вольфрамо-молибденовых руд Тырныаузского ГОК. Затем просеивают золу-уноса тепловой электростанции Новочеркасской ГРЭС и измельченные высушенные хвосты флотационного обогащения вольфрамо-молибденовых руд Тырныаузского ГОК до размера частиц 100 мкм и менее. В отдельной емкости готовят щелочной активатор посредством смешивания жидкого натриевого стекла, гидроксида натрия и воды и их перемешивания до однородного состояния. Добавляют приготовленный щелочной активатор к антрацитовой золе-уноса тепловых электростанций и хвостам флотационного обогащения вольфрамо-молибденовых руд и полученную смесь перемешивают до однородного состояния. Далее полученную смесь заливают в формы и доводят до отверждения при оптимальной температуре 80°С в течение 8 часов. При данной температуре и в данный промежуток времени посредством щелочной активации алюмосиликатных компонентов антрацитовой золы-уноса тепловой электростанции и хвостов флотационного обогащения вольфрамо-молибденовых руд происходит получение геополимерного материала в результате образования геля гидрата алюмосиликата натрия и последующим его отверждением. Наличие в смеси 62 мас.% антрацитовой золы-уноса тепловой электростанции, 6 мас.% хвостов флотационного обогащения вольфрамо-молибденовых руд, 3 мас.% гидроксида натрия, 22 мас.% жидкого натриевого стекла и 7 мас.% воды обеспечивает возможность получения геополимерного материала прочностью на сжатие 22,3 МПа.

Пример №2.

Композиция на основе техногенных отходов для получения геополимерного материала имеет следующий компонентный состав, мас.%:

Геополимерный материал готовят следующим образом. Производят сушку антрацитовой золы-уноса тепловой электростанции и хвостов флотационного обогащения вольфрамо-молибденовых руд до достижения влажности не более 1%. Осуществляют измельчение предварительно высушенных хвостов флотационного обогащения вольфрамо-молибденовых руд Тырныаузского ГОК. Затем просеивают золу-уноса тепловой электростанции Новочеркасской ГРЭС и измельченные высушенные хвосты флотационного обогащения вольфрамо-молибденовых руд Тырныаузского ГОК до размера частиц 100 мкм и менее. В отдельной емкости готовят щелочной активатор посредством смешивания жидкого натриевого стекла, гидроксида натрия и воды и их перемешивания до однородного состояния. Добавляют приготовленный щелочной активатор к антрацитовой золе-уноса тепловых электростанций и хвостам флотационного обогащения вольфрамо-молибденовых руд и полученную смесь перемешивают до однородного состояния. Далее полученную смесь заливают в формы и доводят до отверждения при оптимальной температуре 80°С в течение 8 часов. При данной температуре и в данный промежуток времени посредством щелочной активации алюмосиликатных компонентов антрацитовой золы-уноса тепловой электростанции и хвостов флотационного обогащения вольфрамо-молибденовых руд происходит получение геополимерного материала в результате образования геля гидрата алюмосиликата натрия и последующим его отверждением. Наличие в смеси 48 мас.% антрацитовой зола-уноса тепловой электростанции, 20 мас.% хвостов флотационного обогащения вольфрамо-молибденовых руд, 3 мас.% гидроксида натрия, 22 мас.% жидкого натриевого стекла и 7 мас.% воды обеспечивает возможность получения геополимерного материала прочностью на сжатие 18,0 МПа.

Пример №3.

Композиция на основе техногенных отходов для получения геополимерного материала имеет следующий компонентный состав, мас.%:

Геополимерный материал готовят следующим образом. Производят сушку антрацитовой золы-уноса тепловой электростанции и хвостов флотационного обогащения вольфрамо-молибденовых руд до достижения влажности не более 1%. Осуществляют измельчение предварительно высушенных хвостов флотационного обогащения вольфрамо-молибденовых руд Тырныаузского ГОК. Затем просеивают золу-уноса тепловой электростанции Новочеркасской ГРЭС и измельченные высушенные хвосты флотационного обогащения вольфрамо-молибденовых руд Тырныаузского ГОК до размера частиц 100 мкм и менее. В отдельной емкости готовят щелочной активатор посредством смешивания жидкого натриевого стекла, гидроксида натрия и воды и их перемешивания до однородного состояния. Добавляют приготовленный щелочной активатор к антрацитовой золе-уноса тепловых электростанций и хвостам флотационного обогащения вольфрамо-молибденовых руд и полученную смесь перемешивают до однородного состояния. Далее полученную смесь заливают в формы и доводят до отверждения при оптимальной температуре 80°С в течение 8 часов. При данной температуре и в данный промежуток времени посредством щелочной активации алюмосиликатных компонентов антрацитовой золы-уноса тепловой электростанции и хвостов флотационного обогащения вольфрамо-молибденовых руд происходит получение геополимерного материала в результате образования геля гидрата алюмосиликата натрия и последующим его отверждением. Наличие в смеси 34 мас.% антрацитовой зола-уноса тепловой электростанции, 34 мас.% хвостов флотационного обогащения вольфрамо-молибденовых руд, 3 мас.% гидроксида натрия, 22 мас.% жидкого натриевого стекла и 7 мас.% воды обеспечивает возможность получения геополимерного материала прочностью на сжатие 16,3 МПа.

Результаты испытаний, полученных геополимерных материалов представлены в таблице. Проведение испытаний, полученных геополимерных материалов, проводилось для образцов в возрасте 28 суток. В таблице для каждого примера (состава) приведено усредненное значение, полученное по результатам пяти испытаний каждого состава.

В случае если композиция на основе техногенных отходов для получения геополимерного материала имеет компонентный состав, мас.%: антрацитовая зола-уноса Новочеркасской ГРЭС, хвосты флотационного обогащения вольфрамо-молибденовых руд Тырныаузского ГОК, щелочной активатор (гидроксид натрия, жидкое натриевое стекло и вода) в соотношении 30:38:32 или 64:4:32, то технический результат данного изобретения в виде получения геля гидрата алюмосиликата натрия и последующим его отверждением при оптимальной температуре (80°С) и в определенный промежуток времени (8 часов) не достигается. Так как при содержании золы-уноса тепловой электростанции меньше 34% в исходной сырьевой смеси будет недостаточное количество алюмосиликатных соединений для получения геля гидрата алюмосиликата натрия и последующим его отверждением с получением геополимерного материала прочностью более 11,2 МПа, а при содержании хвостов флотационного обогащения вольфрамо-молибденовых руд менее 6% в исходной сырьевой смеси будет недостаточное количество упрочняющего оксида кальция для получения геополимерного материала прочностью более 11,2 МПа.

Приведенные в таблице данные свидетельствуют об эффективности использования композиции на основе антрацитовой золы-уноса Новочеркасской ГРЭС и хвостов флотационного обогащения вольфрамо-молибденовых руд Тырныаузского ГОК с щелочным активатором на основе жидкого натриевого стекла, гидроксида натрия и воды, состоящей в высокой прочности на сжатие, увеличивающейся с ростом содержания антрацитовой золы-уноса тепловой электростанции, снижении средней плотности с ростом содержания антрацитовой золы-уноса тепловой электростанции Новочеркасской ГРЭС и снижении водопоглощения с ростом содержания хвостов флотационного обогащения вольфрамо-молибденовых руд Тырныаузского ГОК. Совместное использование двух видов техногенных отходов, а именно - антрацитовой золы-уноса тепловой электростанции Новочеркасской ГРЭС и хвостов флотационного обогащения вольфрамо-молибденовых руд Тырныаузского ГОК, в качестве компонентов композиции для получения геополимерного материала обеспечивает расширение сырьевой базы геополимерных материалов. Данный материал может найти применение в строительстве для кладки и облицовки стен и других элементов жилых, общественных и производственных зданий и сооружений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь на основе золошлаковых отходов для получения геополимерного материала с низкой плотностью | 2023 |

|

RU2802651C1 |

| Вспененный геополимер на основе золошлаковых отходов | 2024 |

|

RU2828186C1 |

| СПОСОБ УТИЛИЗАЦИИ СЛАБОКАРБОНАТНЫХ ОТХОДОВ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ ВОЛЬФРАМО-МОЛИБДЕНОВЫХ РУД | 2016 |

|

RU2627656C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОНАПОЛНИТЕЛЯ НА ОСНОВЕ ЗОЛОШЛАКОВЫХ ОТХОДОВ ДЛЯ ЦЕМЕНТНЫХ КОМПОЗИЦИЙ | 2024 |

|

RU2834869C1 |

| ВЯЖУЩЕЕ | 2009 |

|

RU2412124C1 |

| Способ получения вяжущего | 2023 |

|

RU2811516C1 |

| СПОСОБ ДОБЫЧИ И ПЕРЕРАБОТКИ МОЛИБДЕНСОДЕРЖАЩИХ РУД | 2013 |

|

RU2540692C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ХВОСТОВ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ МОЛИБДЕНОВОЛЬФРАМОВЫХ РУД | 2012 |

|

RU2509168C1 |

| ГЕОПОЛИМЕРНЫЙ КОМПОЗИТ | 2023 |

|

RU2804940C1 |

| Керамическая масса для изготовления плиток | 1987 |

|

SU1481228A1 |

Изобретение относится к строительным материалам, а именно к получению геополимерного материала, применяемого в строительстве для кладки и облицовки стен и других элементов жилых, общественных и производственных зданий и сооружений. Композиция на основе техногенных отходов для получения геополимерного материала включает, мас.%: антрацитовую золу-уноса Новочеркасской ГРЭС 34-62, хвосты флотационного обогащения вольфрамо-молибденовых руд Тырныаузского ГОК 6-34, жидкое натриевое стекло 22, гидроксид натрия 3, воду 7. Причем указанная зола-уноса имеет химический состав, мас.%: SiO2 - 45,6; Al2O3 - 19,3; CaO - 2,9; Fe2O3 - 20,4; K2O - 6,9; TiO2 - 1,7; MgO - 0,6; ППП - 2,6, а указанные хвосты флотационного обогащения вольфрамо-молибденовых руд имеют химический состав, мас.%: SiO2 - 52,85; Al2O3 - 10,54; CaO - 19,13; Fe2O3 - 5,24; K2O - 1,21; TiO2 - 0,45; MgO - 1,63; ППП - 8,95. Технический результат – повышение прочности на сжатие геополимерного материала. 1 табл., 3 пр.

Композиция на основе техногенных отходов для получения геополимерного материала, включающая отходы угольной генерации, отходы обогащения металлических руд и щелочной активатор, отличающаяся тем, что в качестве отходов угольной генерации используют антрацитовую золу-уноса тепловой электростанции, в качестве отходов обогащения металлических руд используют хвосты флотационного обогащения вольфрамо-молибденовых руд, а в качестве щелочного активатора используют жидкое натриевое стекло, гидроксид натрия и воду, причем в качестве антрацитовой золы-уноса тепловой электростанции используют антрацитовую золу-уноса Новочеркасской ГРЭС с химическим составом, мас.%: SiO2 – 45,6; Al2O3 – 19,3; CaO – 2,9; Fe2O3 – 20,4; K2O – 6,9; TiO2 – 1,7; MgO – 0,6; ППП – 2,6, а в качестве хвостов флотационного обогащения вольфрамо-молибденовых руд используют хвосты флотационного обогащения вольфрамо-молибденовых руд Тырныаузского ГОК с химическим составом, мас.%: SiO2 – 52,85; Al2O3 – 10,54; CaO – 19,13; Fe2O3 – 5,24; K2O – 1,21; TiO2 – 0,45; MgO – 1,63; ППП – 8,95, при следующем соотношении компонентов, мас.%:

| ГЕОПОЛИМЕРНЫЙ КОМПОЗИТ | 2023 |

|

RU2804940C1 |

| ГЕОПОЛИМЕРНЫЙ КОМПОЗИТ ДЛЯ БЕТОНА УЛЬТРАВЫСОКОГО КАЧЕСТВА | 2011 |

|

RU2599742C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕОПОЛИМЕРА С РЕГУЛИРУЕМОЙ ПОРИСТОСТЬЮ, ПОЛУЧЕННЫЙ ГЕОПОЛИМЕР И РАЗЛИЧНЫЕ ВАРИАНТЫ ЕГО ПРИМЕНЕНИЯ | 2008 |

|

RU2503617C2 |

| СПОСОБ ПРОИЗВОДСТВА ФОРМОВАННОГО ИЗДЕЛИЯ ИЗ ГЕОПОЛИМЕРА И СИСТЕМА ДЛЯ ПРОИЗВОДСТВА ФОРМОВАННОГО ИЗДЕЛИЯ ИЗ ГЕОПОЛИМЕРА | 2018 |

|

RU2731776C1 |

| Электромагнитный прерыватель | 1924 |

|

SU2023A1 |

| КАЛИНКИН А.М | |||

| и др | |||

| Синтез геополимеров на основе золы уноса с применением механоактивации | |||

| Труды Ферсмановской научной сессии ГИ КНЦ РАН | |||

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

| Одноколейная подвесная к козлам дорога | 1919 |

|

SU241A1 |

| ЕРОШКИНА Н.А | |||

| и др | |||

| Геополимерные строительные | |||

Авторы

Даты

2024-04-16—Публикация

2023-11-23—Подача