4

СП

Изобретение относится к промьшлености строительных материалов, в частности к производству шихты для изготовления стеновых керамических изделий, и может быть использовано в промышленном и гражданском строительстве.

Известна шихта flJ для изготовления строительного кирпича, включающая следзпощие компоненты, мас.%: Шлак электротермофосфорного производства10-15Лессовидный

суглинок78-84

Глина пластичная 3-5 Наиболее близкой к изобретению является шихта C2J для изготовления строительного кирпича, включающая следующие компоненты, мас.%: Шлак электротермофосфорного производства25-35Лессовидньй

суглинок20-30

Глина пластичная 20-30 Зола15-25

Недостатками, указанных составов являются относительно низкая прочность и высокое водопоглощение получаемых стеновых керамических изделий.

Цель изобретения - повышение пр ности и снижение водопоглощения.

Указанная цель достигается тем, что шихта для изготовления стеновы керамических изделий, включающая шлак электротермофосфорного производства и золу-унос , содержит допонительно отходыобогащения руд, содержащие оксиды редких и редкоземельных металлов при следующем сооношении компонентов, мас.%: Шлак алектротермофосфорного производства21-24Зола-унос26-33 Отходы обогащения руд, содержащие оксиды редких и редкоземельных металлов46-50

450032

В качестве сырья в массе использованы отходы промьш1ленности: шлак злектротермофосфорного производства, зола-унос и отходы обогащения руд, 5 содержащие оксиды редких и редкоземельных металлов месторождения Кундыбай.

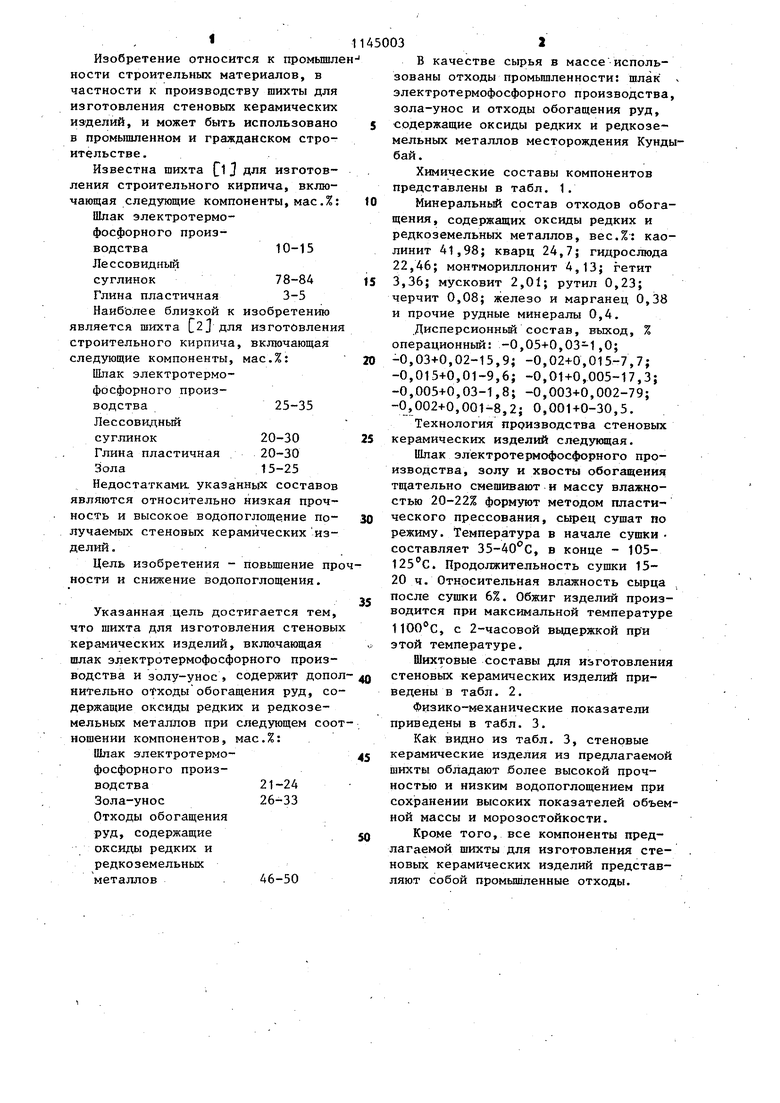

Химические составы компонентов представлены в табл. 1.

10 Минеральный состав отходов обогащения, содержащих оксиды редких и редкоземельных металлов, вес.%: каолинит 41,98; кварц 24,7; гидрослюда 22,46; монтмориллонит 4,13; гетит 15 3,36; мусковит 2,01; рутил 0,23;

черчит 0,08; железо и марганец 0,38 и прочие рудные минералы 0,4.

Дисперсионньй состав, выход, % операционный: -0,05+0,03-1,0; 20 -0,03+0,02-15,9; -0,02+0,015-7,7; -0,015+0,01-9,6; -0,01+0,005-17,3; -0,005+0,03-1,8; -0,003+0,002-79; -0,002+0,001-8,2; 0,001+0-30,5.

Технология производства стеновых 5 керамических изделий следующая.

Шлак электротермофосфорного производства, золу и хвосты обогащения тщательно смешивают и массу влажностью 20-22% формуют методом пластического прессования, сырец сушат по режиму. Температура в начале сушки составляет 35-40с, в конце - 105125 с. Продолжительность сушки 1520 ч. Относительная влажность сырца , после сушки 6%. Обжиг изделий производится при максимальной температуре

, с 2-часовой вьщержкой при с этой температуре.

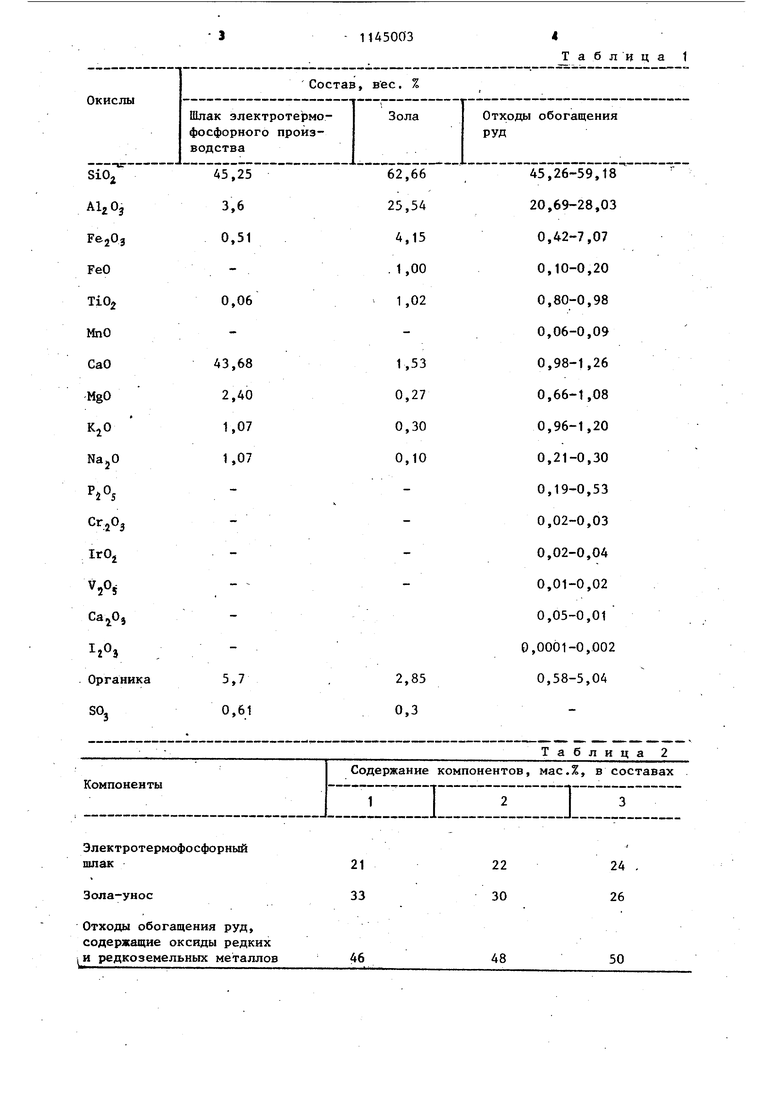

Шихтовые составы для изготовления 0 стеновых керамических изделий приведены в табл. 2.

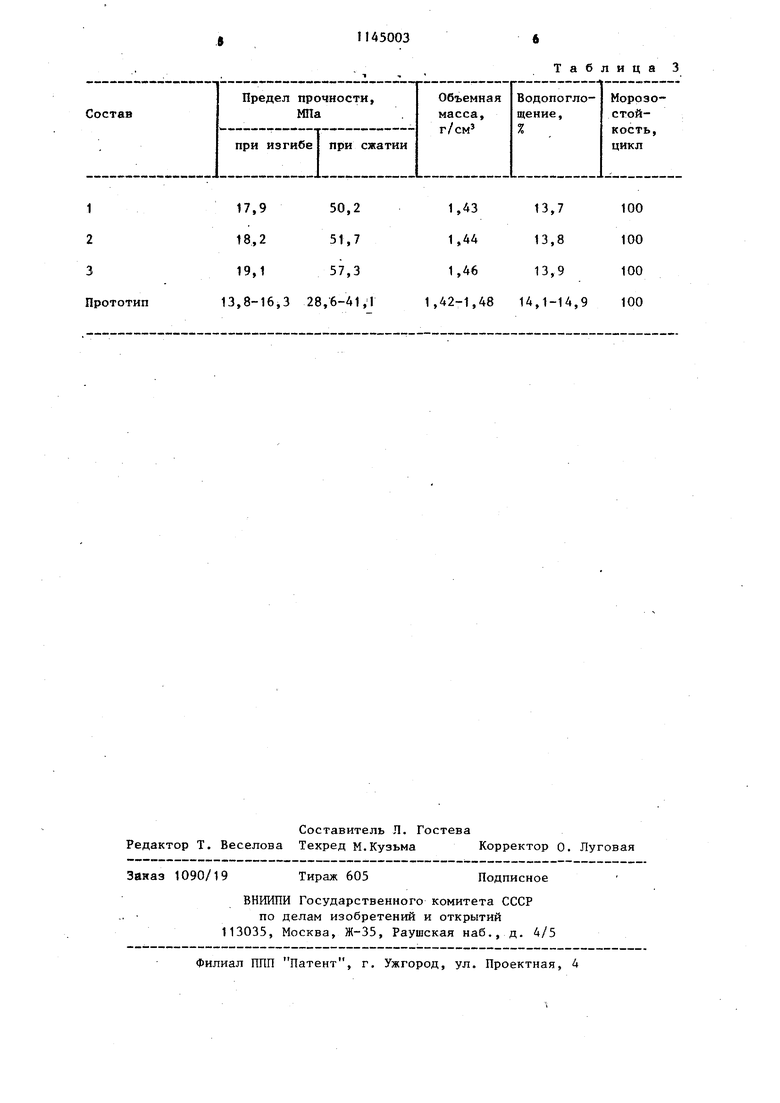

Физико-механические показатели приведены в табл. 3.

Как видно из табл. 3, стеновые 5 керамические изделия из предлагаемой шихты обладают более высокой прочностью и низким водопоглощением при сохранении высоких показателей объемной массы и морозостойкости. 0 Кроме того, все компоненты предлагаемой шихты для изготовления стеновых керамических изделий представляют собой промышленные отходы.

Таблица 1

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления стеновых изделий | 1982 |

|

SU1033477A1 |

| Керамическая масса для изготовления стеновых изделий | 1981 |

|

SU1028637A1 |

| МАССА ДЛЯ ИЗДЕЛИЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ, ПРЕИМУЩЕСТВЕННО КРУПНОРАЗМЕРНОЙ | 1989 |

|

RU1780276C |

| КЕРАМИЧЕСКАЯ МАССА | 2012 |

|

RU2496742C1 |

| Керамический кирпич и способ его получения | 2021 |

|

RU2797169C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2374206C1 |

| Способ получений сырьевой смеси для декоративной стеновой керамики | 2016 |

|

RU2641533C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2006 |

|

RU2308434C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2487844C1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1988 |

|

SU1571038A1 |

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛ1Й, включающая шлак электротермофосфорного производства и золу-унос, о тличающаяся тем, что, с целью повышения прочности и снижения водопоглощения, она содержит допол нительно отходы обогащения руд, содержащие оксиды редких и редкоземельных металлов при следующем соотношении компонентов, мас.%: , Шлак электротермофосфорного производства21-24 Зола-унос . 26-33 Отходы обогащения (Л руд, содержащие оксиды редких и редкоземельных металлов 46-50

17,9 50,2 18,2 51,7 19,1 57,3 3 Прототип 13,8-16,328,6-41,1 1,4313,7100 1,4413,8100 1,4613,9100 1,42-1,4814,1-14,9100

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Керамическая масса | 1970 |

|

SU485091A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Двторекое свидетельство СССР № 924009, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-03-15—Публикация

1983-10-03—Подача