00 00. vj

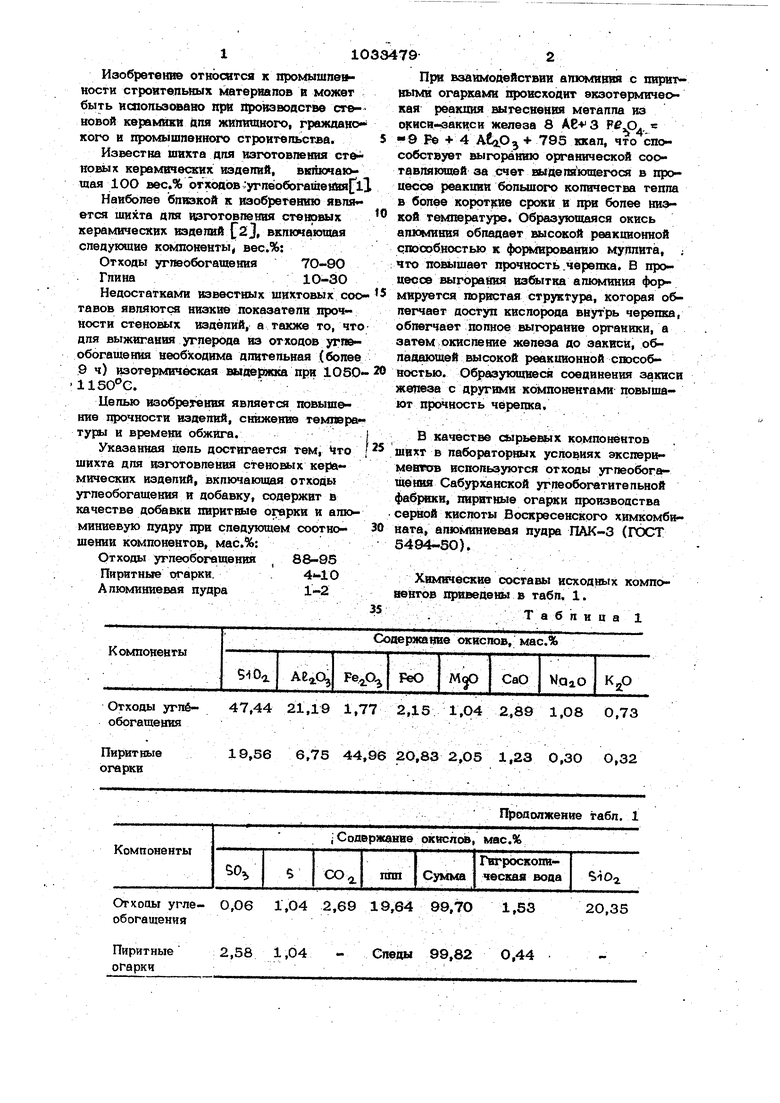

СО Изобретение относится к промышпенности строительных материапов в может быть использовано при Производстве стеновой керамики апя житппного, гражоанс кого и промышпенн(иго строительства. Известна шихта дпя изготовтюния сте новых керамических изделий, вктаочак вдая 1ОО вес.% отходов ;угпвобогашения 1 Наиболее близкой к изобретению явл$ь ется шихта для изготовления стеновых керамических изделий f 2J, вкпючающая следующие компоненты вес.%: Откоды угтюобогащения70-9О Глина10-30 Недостатками известных шихтовых сое тавов являются низкие показатели прочности стеновых изделий, а также то, что для выжигания углерода из отходов угпвобогашения необходима длительная (более 9ч) изотермическая выдержка при 1050 . Целью изобретения является повышение прочности изделий, снижение темпера туры и времени обжИга. Указанная цель достигается тем, Что шихта для изготовления стеновых керамических изделий, включающая отходы углеобогащения и добавку, содержит в качестве добавки пирит вые огарки и алк миниевую пудру при следующем соотношении компонентов, мас.%: Отходы углеобогащения 88-95 Пиритные огарки. 4-10 А люминиевая пудра 1-2 .. . -. При взаимодайствии алюминия с пиритными огарками гфоисходит экзотермическая реакция и теснения металла из окиси-закиси железа 8 3 Рб, 9 Ре - 4 AtjO -t- 795 ккйп, что способствует выгоранию органической составляющей за счет вы деляющегося в проuiecce реакции большого количества тепла в более короткие сроки и при более низкой температуре. Образующаяся окись алюминия обладает высокой реакционной с;1юсобностью к формированию мулпита, ; что повышает прочность .черепка. В процессе выгорания избытка алюминия формируется пористая структура, которая о5легчает досгутя кислорода внутрь черепка, облегчает полное выгорание органики, а затем .окисление железа до закиси, обладающей высокой реакционной способностью. Образующиеся соединения закиси жетюза с другими компонентами повышают протность черепка. В качестве сырьевых компонентов шихт в лабораторных условиях экспериментов используются отходы углеобогащения Сабурхвнской углеобогатительной фабрики, пиритные огарки производства серной кислоты Воскресенского химкомбината, алюминиевая пудра ПАК-3 (ГОСТ 6494-SO). Химические составы исходных компонентов приведены в табл. 1. .Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления стеновой керамики | 1981 |

|

SU947133A1 |

| Масса для изготовления строительной керамики | 1979 |

|

SU920043A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2070176C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2130912C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2130913C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2012 |

|

RU2488566C1 |

| Способ изготовления стеновых изделий из отходов углеобогащения | 1982 |

|

SU1071600A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2013 |

|

RU2531417C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ СТЕНОВЫХ ИЗДЕЛИЙ | 1998 |

|

RU2136625C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2150443C1 |

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ, включающая отходы углеобогащения и добавку, отличающаяся тем, что, с целью повышения прочЕЮстн вздепий, ;С тжевия температуры в В1}емени обжига, она содержит в качестве добавки пириткые огарки и алюминиевую пудру при следующем соотношении компонентов, мас.%: Отходы углеобогащения88-95 Пирит ные огарки4-10 Алюминиевая пудра1-2 (Л

Отходы угле- 47,44 21,19 1,77 2,15 обогащения 19,56 6,75 44,96 2О,83 Пирит вые огарки Огхооы угле- О,06 1,04 2,69 19,64 обогащения

Пиритные

2,58 1,04 огарки

Продолжение табл. 1

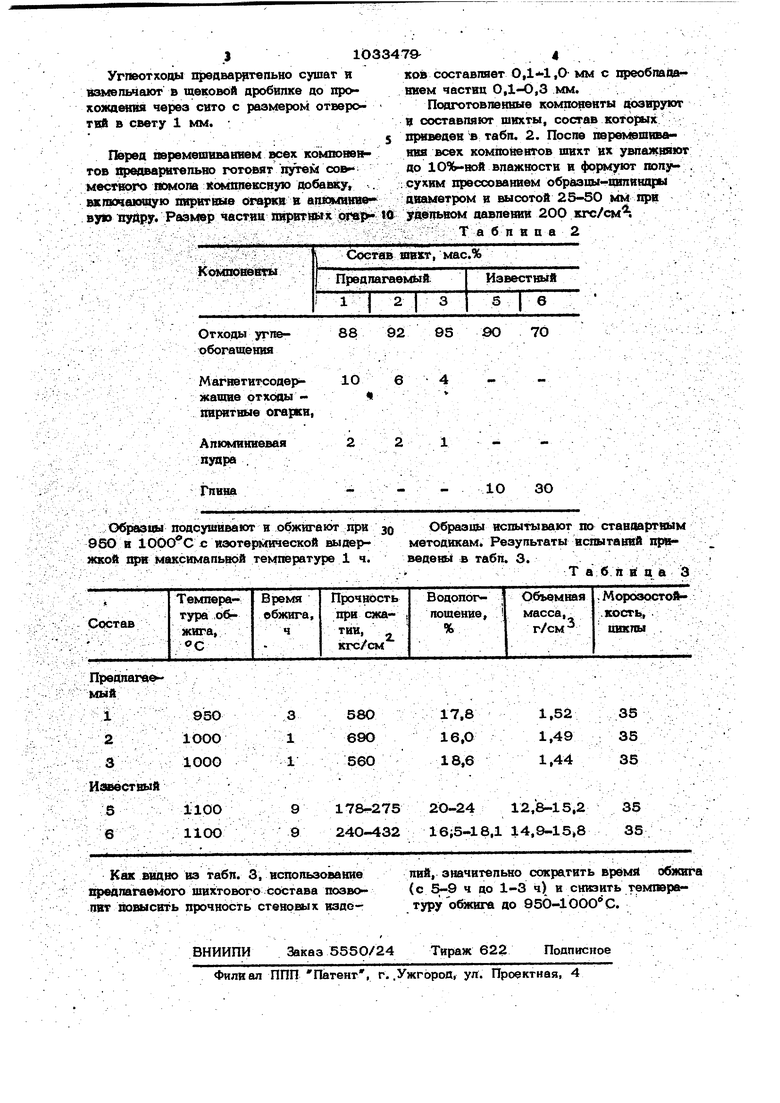

Следы 99,82 0,44 1,04 2,89 1,08 0,73 2,О5 1,23 0,ЗО О,32 99,70 1,5320,35 Угнеотхоям цредварртепьно сушат и взмепьяают в шековой дробипке ао прохождеивя через сито с размером отвероrvA в свету 1 мм. Перед перемешиванием всех комповентов предваритепь&о готовят совместшго помопа компиексвую добааку, включающую пириткые ога{жв Е апюмтгае вую пудру. Размер частиц лирвтных оге|

88 92 95 9О ,

Обрйвшл подсушивают и обж10ак т при зо Образцы испытывают по стандартным 95О и с изотермической вы дер- методикам. Результаты испытаний прейжкой при Максималь й температуре 1 ч. веденЫ в табл. 3.

.. -- .- /. ...- -:, : ..л- : . - Тлбпли 3

70

1О ЗО ков составляет 0,,0- мм с преобладанием частиц 0,1-О,3 мм. Пошх товленные компоненты оюэируют И составляют шихты, состав которых приведен в табл. 2. После перемешивания всех компонентов шихт их увлажняют до влажности и формуют полу . сухим прессованием образцы-цилиндры диаметром и высотой 25-50 мМ 1фи . удецьвом давлений 20О кгс/см. Та б пи па 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лундина М.Г | |||

| Добавки ъ шихту при производстве керамических стеновых мате риапов | |||

| Обзорная информация ВНИИЭСМ | |||

| М., 1974, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| И | |||

| и др | |||

| Использование отходов угольной промьтшпенности в качестве сырья для производства керамических стеновых изделий, Обзорная информация ВНИИЭСМ | |||

| М., 1976, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1983-08-07—Публикация

1982-05-17—Подача