(5V ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВОЙ КЕРАМИКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления стеновых керамических изделий | 1982 |

|

SU1033479A1 |

| Сырьевая смесь для изготовления керамических облицовочных изделий | 1990 |

|

SU1782967A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2013 |

|

RU2531417C1 |

| Масса для изготовления строительной керамики | 1979 |

|

SU920043A1 |

| Шихта для изготовления стеновых керамических изделий | 1984 |

|

SU1165662A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2014 |

|

RU2560014C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2014 |

|

RU2566156C1 |

| Керамическая масса для изготовления фасадных изделий | 2018 |

|

RU2706285C1 |

| Способ получений сырьевой смеси для декоративной стеновой керамики | 2016 |

|

RU2641533C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ДЕКОРАТИВНОЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ | 2018 |

|

RU2701657C1 |

1

Изобретение относится к промышленности строительных материалов и может быть использовано при произ водстве стеновой строительной керамики.

Известна шихта для производства кирпича и камней, содержащая в ка-i честве основного компонента отходы углеобогащения 1.

Однако высокое содержание в угле- отходах органического компонента вызывает необходимость длительной изотермической выдержки для полного его выгорания, так как остаток углерода в черепке снижает физико-механические характеристики изделий.

Наиболее близкой к предлагаемой является шихта для изготовления сте новой керамики, включающая 7080 мас.% отходов углеобогащения и 20-30% глины. Глина в такую шихту вводится для улучшения формовочных свойств и ускорения выгорания топли ва 2.

Основным недостатком указанной шихты является то, что получаемые изделия характеризуются высокой объемной массой и требуют длительного обжига в среде с избытком кислорода.

Цель изобретения - сокращение времени обжига и снижение объемной массы.

Указанная цель достигается тем, что шихта для изготовления стеновой керамики, включающая отходы углеобогащения асбестовых руд, фосфогипс или борогипс и гидрат окиси кальция при следующем соотношении компонентов, мас.%:

Отходы углеобогащения

Отходы обогащения

асбестовых руд10-22

Фосфогипс или

борогипсU-8

Гидрат окиси кальция 1-3

При термообработке в интервале температур ТЗО-ТБО С освобождается 3S кристаллизационная вода из гипса по схеме Ca50 1HiO-CqSO -0,5HiO H,5H,iD. В дальнейшем при температуре 2202(f С отмечается полное обезвоживани погугидрата сульфата кальция по схем CaS04-O H20- CQSQ f-0,5HiO . Безводный силикат кальция сохраняется до , а затем начинает npoteKaTb процесс его распада по схеме CaSOj-T СаО +50, Наиболее интенсивно этот процесс протекает в интервале температур 800-850°С, так как реакционноактивные отходы сульфата кальция (фосфогипс и борогипс) имеют дефектную структуру вследствие внедрения , в его решетку примесей бора, фосфата, фтора и редкоземельных элементов. В этом же интервале температур протекает процесс дегидратации ас- , вестовых отходов по схеме (,,() .,2.0. Вследствие этого формируется меЬкопористая структура черепка, что

Отходы углеобогащения Отходы обогащения асбестовых

1050

85

78

75

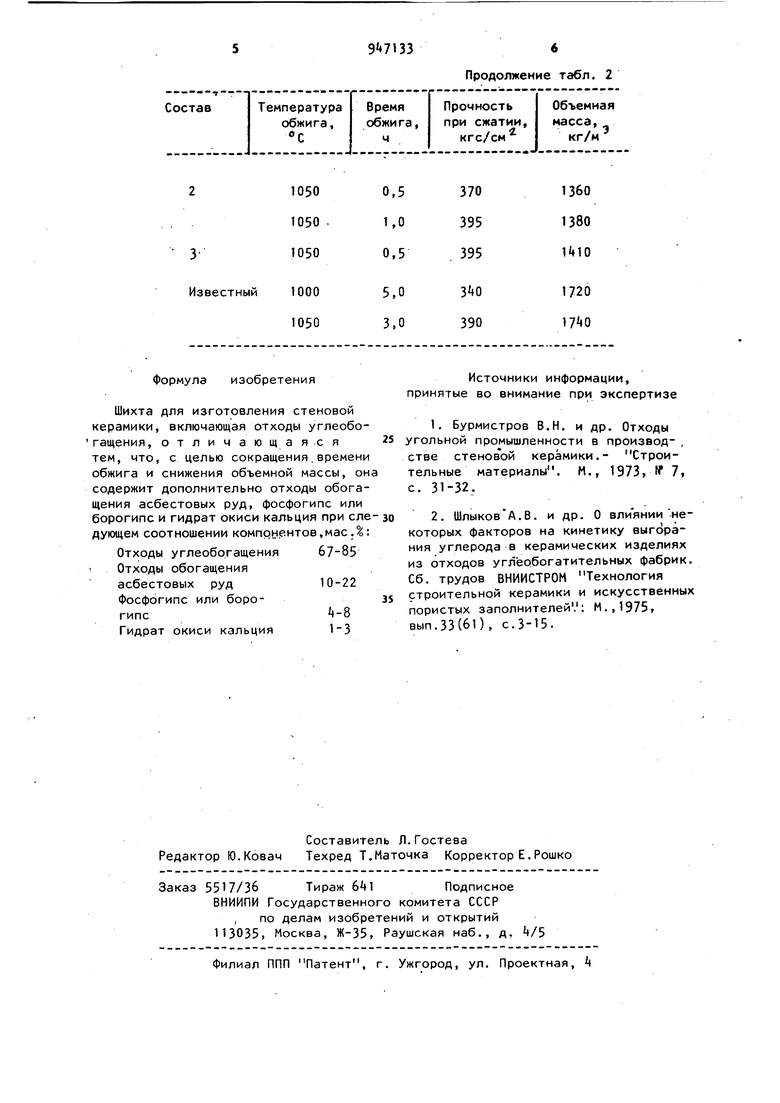

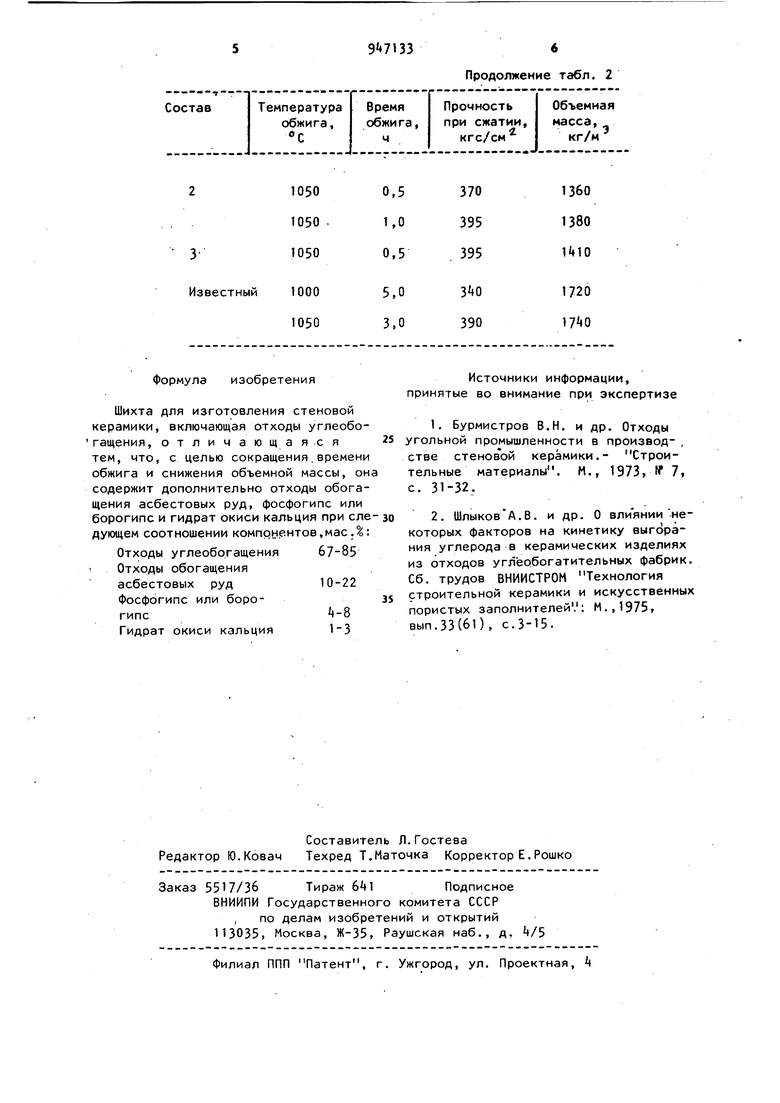

б. л и ц а 2

355 34 Приводит к-ускорению процесса выгорания органики углеотходов и за счет этих совокупных процессов снижается объемная масса изделия. В качестве сырьевых компонентов в лабораторных опытах используются отходы углеобогащения Сабурханской ОФ, отходы обогащения асбестовых руд ГОКа г,Асбеста Свердловской обл., , фосфогипс и.борогипс Воскресенского химкомбината и гидрат окиси кальция (Са(ОН)2) технический. Составы шихт приведены в табл.1. Полусухим прессованием формуют образцы-цилиндры с диаметром и- высотой 25 и 50 мм. €а(ОН)2 вводят в состав шихты в виде водного раствооа до получения формовочной влажности 10%. Образцы сушат и обжигают при 1000-1050 С с изотермической выдержкой 0,5 и 1 ч. Результаты испытаний полученных образцов приведены в табл.2. Предлагаемые образцы имеют объемную массу ниже на 20-25 по сравнению с известными, а срок обжига сокращается с 3-5 до 0,5-1 ч. Таблица 1 Формула изобретения Шихта для изготовления стеновой керамики, включающая отходы углеобогащения, отличающая.с я тем, что, с целью сокращения,времени обжига и снижения объемной массы, он содержит дополнительно отходы обогащения асбестовых руд, фосфогипс или борогипс и гидрат окиси кальция при еле дующем соотношении компоне.нтов.мас.: Отходы углеобогащения Отходы обогащения асбестовых руд Фосфогипс или борогипсГидрат окиси кальция

продолжение табл. 2 Источники информации, принятые во внимание при экспертизе 1.Бурмистров В.Н. и др. Отходы угольной промышленности в производ- , стве стеновой керамики.- Строительные материалы. М., 1973, 7, с. 31-32. 2.ШлыковА. В. и др. О влиянии некоторых факторов на кинетику выгорания углерода в керамических изделиях из отходов углеобогатительных фабрик. Сб. трудов ВНИИСТРОМ Технология строительной керамики и искусственных пористых заполнителей .; М.,1975, вып.33(61), с.3-15.

Авторы

Даты

1982-07-30—Публикация

1981-02-06—Подача