Изобретение относится к промышленности строительных материалов и может быть использовано в технологии изготовления керамических изделий, в частности плиток для пола, из отходов промышленного производства.

Известна шихта для изготовления керамических плиток /Мороз И.И. Технология строительной керамики - Киев: Головное издательство издательского объединения "Вища школа", 1980. - С. 272./ [1], содержащая, мас.%:

Глина часовярская - 93,0

Кварцевый песок - 3,5

Полевой шпат - 3,5

Получаемые из этой шихты плитки для пола имеют высокую плотность и долговечность в службе. Плитка при толщине 10 мм имеет водопоглощение не более 4% и потерю массы при истирании на вращающемся круге не более 0,1 г/см2.

Высокие свойства изделий получаются в результате использования в качестве исходного сырья высокосортной пластичной часовярской глины, имеющей большой интервал спекания.

Недостатком этой шихты является необходимость использования дефицитных дорогостоящих природных компонентов - огнеупорной глины определенного месторождения и полевого шпата.

Наиболее близкой по технической сущности и достигаемому результату является шихта для изготовления керамических изделий (прототип) /Патент РФ N 2040504, М. Кл. : С 04 В 33/00. Шихта для изготовления керамических изделий /Невский И.P., Харланов Л.Р. и др. - Опубл. 27.07.95. Бюл. N 21, 1995 // Открытия. Изобретения. / [2], включающая сырьевую глиноземсодержащую основу и полевой шпат. В качестве сырьевой основы шихта содержит спек алюминатного гальваношлама фазового состава, мас.%:

Al2O3 α-форма) - 55-60

MgAl2O4 - 30-33

CaO6Al2O4 - 5-7

MgOSiO2 - 0,5-2,0

при следующем соотношении компонентов, мас.%:

полевой шпат - 10-14

спек алюминатного гальваношлама - остальное.

Недостатками данного состава являются:

- низкая прочность после обжига;

- невысокая стойкость к истиранию;

- низкая прочность изделий после формования;

- состав дорогостоящий, требующий дефицитного полевого шпата;

- необходимость предварительного обжига гальваношлама для спекания.

Техническим результатом данного изобретения является повышение прочности керамических изделий после формования и обжига, повышение их стойкости к истиранию, а также охрана окружающей среды за счет утилизации промышленных отходов.

Технический результат достигается тем, что шихта, для изготовления керамических изделий, включающая сырьевую глиноземсодержащую основу и добавки, в качестве сырьевой основы содержит отработанный глиноземистый катализатор производства серы (ОГК), включающий 95-97% γ-Al2O3, а в качестве добавок - пиритные огарки (ПО), трепел и известь при следующем соотношении компонентов, мас.%:

Отработанный катализатор производства серы - 50,0-55,0

Пиритные огарки - 14,0-16,6

Трепел - 15,0-17,0

Известь - 15,0-17,0

Отработанный катализатор производства серы представляет собой округлые гранулы диаметром 3-7 мм с удельной поверхностью 100-125 м2/г и состоит на 95-97% из химически активного компонента - γ-Al2O3. В составе примесей присутствуют сера, сульфаты и углерод /Менковский М.А., Яворский В.Г. Технология серы. - М.: Химия, 1985. - 328 с./ [3].

Пиритные огарки образуются при обжиге флотационных колчеданов в печах кипящего слоя. Основным компонентом является оксид железа. В составе примесей присутствуют кремнезем и закись железа.

Трепел является бежево-серой рассыпчатой породой, состоящей из аморфного кремнезема с включениями железистых опоковидных обломков.

Известь кальциевая негашеная комовая.

Увеличение прочности керамических изделий после формования достигнуто за счет присутствия в составе извести и трепела, обеспечивающих контактно-конденсационное твердение при прессовании /Арбузова Т.Е., Сухов В.Ю., Рябова М. В. Технология композиционных прессованных материалов общестроительного и специального назначения. - Строительные материалы, N 8, 1998. - С. 10-12./ [4].

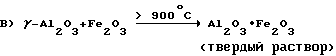

Повышение прочности изделий из шихты на основе активной формы глинозема (γ-Al2O3) после обжига получено за счет целенаправленных процессов твердофазового спекания активной формы глинозема с добавками в широком температурном интервале, а именно: образования непрерывного ряда твердых растворов и упрочняющих соединений между компонентами шихты.

Известно /Диаграммы состояния силикатных систем: Справочник. Вып. 2. Металл-кислородные соединения силикатных систем /Торопов Н.А., Барзаковский В. П. и др. - Ленинград: Наука, Ленингр. отд., 1970. - С. 18-34./ [5], что повышенная активность γ-Al2O3 к химическому взаимодействию с другими компонентами проявляется до 940oC, а умеренная - до 1200oC, то есть до температуры перехода в α - Al2O3.

Ускорение спекания глинозема наблюдается в присутствии добавок, способных образовывать твердые растворы в глиноземе /Куколев Г.В., Леве Е.Н. Влияние способа получения и степени дисперсности глинозема на его спекаемость в присутствии различных добавок. - Журнал практической химии. Т. XXVIII, N 9, 1955. - С. 909-915./ [6]. К таким добавкам относится Fe2O3. Температура начала образования твердого раствора на основе Al2O3 в системе Al2O3 - Fe2O3 около 900oC. При повышении температуры вплоть до 1400oC количество оксида железа в составе твердого раствора увеличивается /Диаграммы состояния силикатных систем: Справочник. Вып. 1. Двойные системы /Торопов Н.А., Барзаковский В.П. и др. - Ленинград: Наука, Ленинград. отд., 1970. С. 257-260./ [7] . Соотношение между компонентами (известью, трепелом, отработанным катализатором производства серы и пиритными огарками) в предлагаемой шихте выбрано с учетом следующих положений:

1) соотношение между известью и трепелом взято оптимальное для проявления контактно-конденсационных свойств /Арбузова Т.Б., Сухов В.Ю., Рябова М. В. Технология композиционных прессованных материалов общестроительного и специального назначения. - Строительные материалы, N 8, 1998. - С. 10-12./ [4];

2) суммарное количество извести и трепела взято минимальное для обеспечения транспортной прочности изделий после формования;

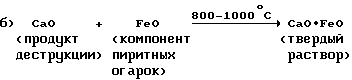

3) соотношение между отработанным катализатором и пиритными огарками, в составе которых кроме Fe2O3, присутствуют оксиды FeO и SiO2, определено расчетным методом по химическому составу компонентов и молекулярным массам оксидов так, чтобы все компоненты не оставались инертными и образовывали при обжиге между собой твердые растворы или соединения. При этом было учтено, что возможны следующие реакции:

а) при температуре более 700oC происходит деструкция гидросиликатов кальция, сыгравших свою роль для обеспечения нужной прочности после формования:

CaO • SiO2 • nH2O ---> CaO • SiO2 + nH2O ---> CaO + SiO2(аморф.)

(продукты деструкции)

/Диаграммы состояния силикатных систем: Справочник. Вып. 1. Двойные системы /Торопов Н.А., Барзаковский В.П. и др. - Ленинград: Наука, Ленинград. отд., 1970. - С. 151-153./ [7];

Для экспериментов были использованы:

- отработанный катализатор производства серы Стерлитамакского газоперерабатывающего комплекса;

- трепел Городецкого месторождения;

- кальциевая известь с активностью 84%;

- пиритные огарки Чапаевского химзавода.

Химические составы компонентов приведены в табл. 1.

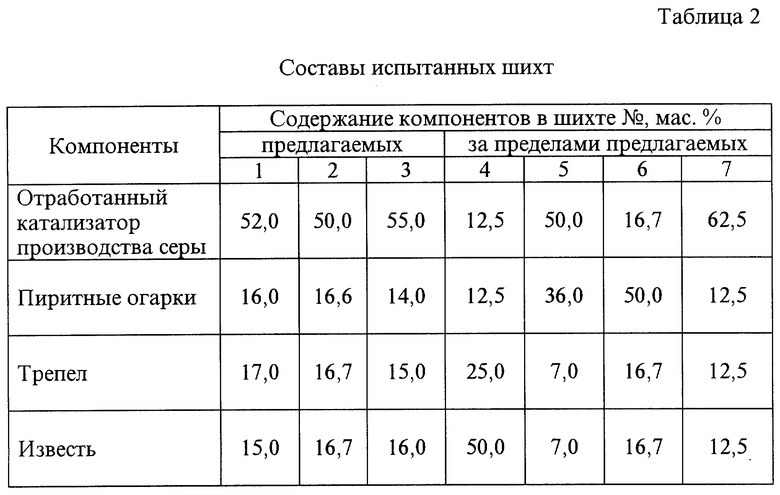

Предлагаемый состав шихты иллюстрируется примерами, приведенными в табл. 2.

При изготовлении керамических изделий отдозированные по массе компоненты шихты подвергались сухому совместному помолу в шаровой мельнице до удельной поверхности 1500-2500 см2/г. Полученный порошок затворяли водой в соотношении 1 : 1,1 и подвергали интенсивной гидратации суспензии с помощью быстроходного смесителя в течение 30-40 мин. Полученная масса подсушивалась до формовочной влажности 10-15%. Изделия-плитки прессовались при давлении 40 МПа в металлических пресс-формах, затем высушивались при температуре 100-150oC до полной потери влаги. Полученные образцы обжигали по ускоренному режиму: подъем температуры до максимальной со скоростью 300oC/ч, выдержка при максимальной температуре 1300oC - 3 часа, охлаждение - 7 часов. Результаты испытаний образцов после обжига представлены в табл. 3.

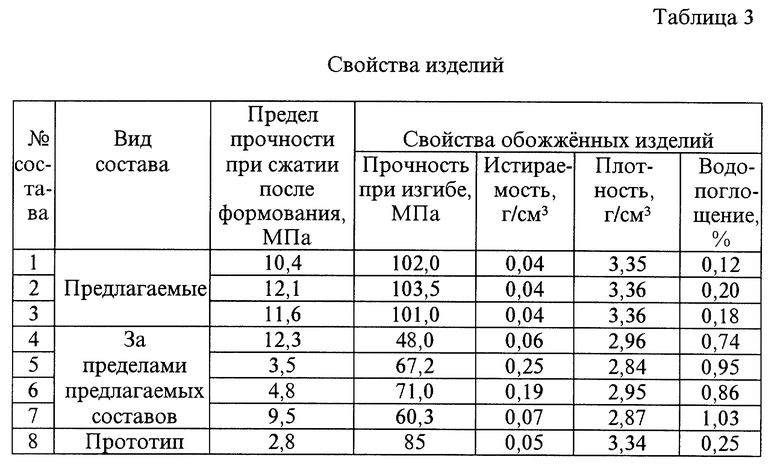

Из данных, представленных в табл. 2 и 3 следует, что составы 1-3 являются оптимальными по прочности после формования и обжига, по стойкости к истиранию. При выходе за граничные пределы цель изобретения не достигается. Для состава N 4, где содержание трепела и извести выше верхнего предела, характерна максимальная прочность после формования, но процессы последующей интенсивной деструкции гидросиликатов кальция приводят к значительному понижению прочности после обжига. При уменьшении содержания трепела и извести изделия после формования получаются малопрочные составы (состав N 5), что объясняется недостаточным содержанием гидросиликатов кальция.

Введение пиритных огарков выше верхнего предела, как у состава N 6 не приводит к повышению прочности. При недостатке пиритных огарок (составы N 4 и 7) процессы твердофазовых реакций не проходят до конца, что сказывается на прочности. Увеличение содержания отработанного катализатора не рационально, так как это наиболее ценный компонент, и, кроме того, превышение его доли не приводит к существенному изменению свойств (состав N 7). При содержании отработанного катализатора меньше нижнего предела (составы N 4 и 6) глинозема не хватает для прохождения твердофазовых реакций и прочность после обжига снижается.

Предлагаемая шихта позволяет получить более высокую прочность (в 2,7-3,2 раза) по сравнению с прототипом сразу после формования, что объясняется присутствием в составе составляющих, способствующих контактно-конденсационному твердению. Значения прочности при изгибе после обжига на 20-22% выше прочности образцов по прототипу. Повышена стойкость к истиранию. Эти данные подтверждают прохождение твердофазовых реакций между активным глиноземом отработанного катализатора и оксидом железа, а также между продуктами деструкции.

Низкая прочность изделий после обжига по прототипу объясняется наличием в составе спека не активных, инертных к взаимодействию компонентов. Упрочнение происходит только за счет жидкостного спекания (склеивания) уже готовых тугоплавких фаз типа корунда и шпинели, которое обеспечивается присутствием плавня - полевого шпата.

Сопоставительный анализ с прототипом позволяет сделать вывод о том, что заявляемый состав отличается от известного. Благодаря отличиям предложенного состава достигается новый положительный эффект, выраженный в повышении прочности керамических изделий после обжига, повышении стойкости к истиранию, а также в охране окружающей среды за счет утилизации двух отходов: отработанного катализатора производства серы и пиритных огарков. Кроме того, предлагаемая шихта по сравнению с прототипом имеет и другие преимущества:

технологические - так как повышается прочность после формования, что исключает разрушение изделий при транспортировке на обжиг;

экономические - снижается стоимость за счет замены природного сырья на промышленные отходы и исключения предварительной термообработки сырьевой основы до образования спека.

Таким образом, проведенный заявителем поиск по научно-техническим и патентным источникам информации аналогов и выбранный из перечня аналогов прототип позволил выявить отличительные признаки в заявляемом техническом решении, следовательно, заявляемая шихта для изготовления керамических изделий удовлетворяет критерию изобретения "новизна".

В обнаруженной информации отсутствуют сведения об указанном техническом результате, из нее не выявляется влияние отличительных признаков на достижение технического результата, следовательно, данное техническое решение удовлетворяет критерию "изобретательский уровень". Критерий изобретения "промышленная применимость" подтверждается тем, что использование предлагаемой шихты позволит найти широкое применение многотоннажным отходам, внедрение предлагаемого технического решения не потребует существенных капитальных затрат.

Источники информации

1. Мороз И.И. Технология строительной керамики - Киев: Головное издательство издательского объединения "Вища школа", 1980. - С. 272.

2. Патент РФ N 2040504, М.Кл.: С 04 В 33/00. Шихта для изготовления керамических изделий /Невский Н. Р., Харланов Л.Р. и др. - Опубл. 27.07.95. Бюл. N 21, 1995 // Открытия. Изобретения.

3. Менковский М.А., Яворский В.Г. Технология серы. - М.: Химия, 1985. - 328 с.

4. Арбузова Т. Е. , Сухов В.Ю., Рябова М.В. Технология композиционных прессованных материалов общестроительного и специального назначения. - Строительные материалы, N 8, 1998. - С. 10-12.

5. Диаграммы состояния силикатных систем: Справочник. Вып. 2. Металл-кислородные соединения силикатных систем /Торопов Н.А., Барзаковский В.П. и др. - Ленинград: Наука, Ленингр. отд., 1970. - С. 18-34.

6. Куколев Г.В., Леве Е.Н. Влияние способа получения и степени дисперсности глинозема на его спекаемость в присутствии различных добавок. - Журнал практической химии. Т. XXVIII, N 9. - 1955. - С. 909-915.

7. Диаграммы состояния силикатных систем: Справочник. Вып. 1. Двойные системы /Торопов Н.А., Барзаковский В.П. и др. - Ленинград: Наука, Ленинград. отд., 1970. - С. 257-260, 151-153.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕЗОБЖИГОВЫЙ ОГНЕУПОР | 1999 |

|

RU2150441C1 |

| ВЯЖУЩЕЕ | 1999 |

|

RU2150439C1 |

| ОГНЕУПОРНОЕ ВЯЖУЩЕЕ | 1998 |

|

RU2138456C1 |

| СПОСОБ УСТРАНЕНИЯ СУЛЬФАТНЫХ ВЫСОЛОВ НА ПОВЕРХНОСТИ КЕРАМИЧЕСКИХ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2119468C1 |

| СПОСОБ УСТРАНЕНИЯ СУЛЬФАТНЫХ ВЫСОЛОВ НА ПОВЕРХНОСТИ КЕРАМИЧЕСКИХ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2161596C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО КОЛИЧЕСТВА НАПОЛНИТЕЛЯ В ФАРФОРО-ФАЯНСОВЫХ МАССАХ | 1998 |

|

RU2150703C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 1996 |

|

RU2109709C1 |

| ФАРФОРОВАЯ МАССА | 1997 |

|

RU2139265C1 |

| ФАРФОРОВАЯ МАССА | 1999 |

|

RU2167122C2 |

| ПРОЗРАЧНАЯ ГЛАЗУРЬ | 1995 |

|

RU2098367C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано в технологии изготовления керамических изделий, в частности плиток для пола, из отходов промышленного производства. Техническим результатом изобретения является повышение прочности керамических изделий после формования и обжига, повышение их стойкости к истиранию, а также охрана окружающей среды за счет утилизации промышленных отходов. Технический результат достигается тем, что шихта для изготовления керамических изделий, включающая сырьевую глиноземсодержащую основу и добавки, в качестве сырьевой основы содержит отработанный глиноземный катализатор производства серы, а в качестве добавок - пиритные огарки, трепел и известь при следующем соотношении компонентов, мас.%: отработанный катализатор производства серы 50,0 - 55,0; пиритные огарки 14,0 - 16,6; трепел 15,0 -17,0; известь 15,0 - 17,0. Предлагаемая шихта за счет своего состава имеет следующие преимущества: повышается прочность и стойкость к истиранию, повышается прочность после формования, снижается стоимость, решается экологическая проблема. 3 табл.

Шихта для изготовления керамических изделий, включающая сырьевую глиноземсодержащую основу и добавки, отличающаяся тем, что в качестве сырьевой основы она содержит отработанный глиноземистый катализатор производства серы, включающий 95-97% γ-Al2O3, а в качестве добавок - пиритные огарки, трепел и известь при следующем соотношении компонентов, мас.%:

Отработанный катализатор производства серы - 50,0 - 55,0

Пиритные огарки - 14,0 - 16,6

Трепел - 15,0 - 17,0

Известь - 15,0 - 17,0о

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2040504C1 |

| RU 94015095 A1, 27.12.1995 | |||

| Сырьевая смесь для изготовления облицовочных керамических изделий | 1988 |

|

SU1530622A1 |

| Сырьевая смесь для изготовления строительного кирпича | 1987 |

|

SU1518324A1 |

| Сырьевая смесь для изготовления легкого жаростойкого бетона | 1980 |

|

SU1000436A1 |

| Керамическая масса | 1989 |

|

SU1682348A1 |

| Масса для изготовления кислотостой-КиХ плиТОК | 1979 |

|

SU833800A1 |

| ТРУБОСВАРОЧНЫЙ ПРЕСС ДЛЯ СВАРКИ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 1950 |

|

SU95029A1 |

| DE 4013720 A1, 31.10.1991. | |||

Авторы

Даты

2000-06-10—Публикация

1999-03-05—Подача