изобретение относится к пленочной икроэлектронике и может быть использовано при изготовлении тонких ре- . зистивных и металлических пленок, в производстве тонкопленочных- гибридных интегральных микросхем. .

Известно устройство для контроля параметров пленок по их сопротивле-кию, содержащее мост Уитстона, одно плечо которого содержит контрольную подложку/ усилитель разбаланса моста и реле 1 . . . .

Недостаток данного устройства заключается в отсутствии контроля за скоростью напыления пленки.

Наиболее близким к предлагаемому по технической, сущности является , устройство для контроля скорости напыления и толщины .тонких металлических и резистивных пленок, содержащее вакуумТ етр, источник опорного напряжения, первый вывод которого соединен с общей шиной, а второй через последовательно соединенные контрольную подложку и .преобразователь тока в напряжение с входом диф- ференцирующего элемента и первым выводом индикатора толщины пленки, второй вывод котррого соединен с общей шиной 12. .

Известное устройство позволяет контролировать толщину и скорость напыления пленки и с помощью системы автоматического рагулирования поддерживать скорость напыления постоянной, однако оно не обеспечивает хорошую воспроизводимо.сть свойств , напыленных пленок,. так как достижение воспроизводимых результатов .требует стабилизации не только скорости напыления, но и давления остаточных газов. Одновременная стабилизация

,двух параметров усложняет конструкцию устройства и контроль процесса напыления..

Поскольку в процессе напыления .происходит частичное поглощение остйточных газов пленкой вследствие физической и химической сорбции , то электрические свой-ства напыленных .резистивных пленок (удельное поверх.ностное сопротивление, температурный коэффициент сопротивления и др.) зависят от степени их окисления. Степень окисления ,пленки (при фикси.рованной температуре подложки) однозначно определяется отношением количества молекул к количеству молекул испаряемого вещества, поп.адаюших на единицу поверхности пленки за единицу времени. Степеньокисления пленки будет постоянной, если стабилизировать отношение Давления остаточных газов в камере напыления к скорости напыления пленки,

цель изобретения - упрощение контроля процесса напыления и повышение

воспроизводимости свойств напыляемых пленок.

Указанная цель достигается тем, что в устройство, содержащее вакуумметр, источник опорного напряжения, первый вывод которого соединен с общей шиной, а второй через последова,тельно соединенные контрольную подложку и преобразователь тока в напряжение соединен с входом дифференцирующего элемента и первым выводсэм .индикатора толщины пленки, второй вывод которого соединен с общей .шиной, введены блок деления сигналов и индикатор степени окисления пленки, причем вакуумметр соединен с первым входом блока деления сигналов, второй вход которого соединен с выходом дифференцирующего элемента, а выход через индикатор степени окисления - с общей шиной.

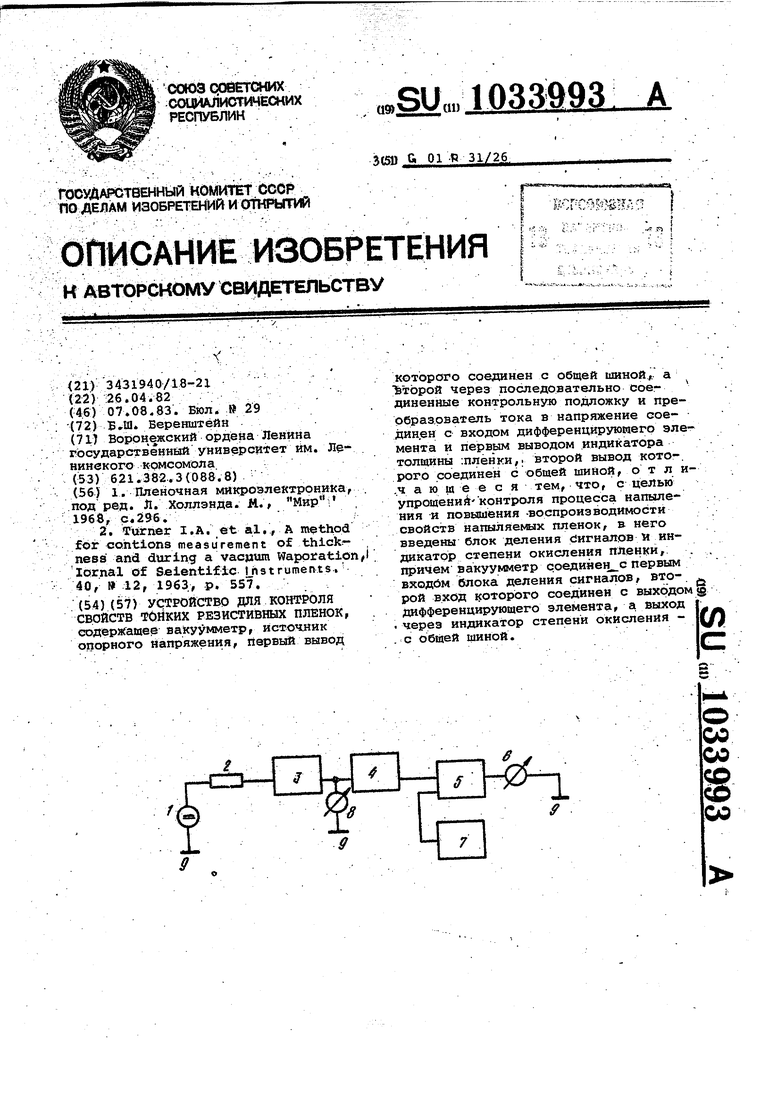

На чертеже приведена структурнаясхема предлагаемого устройства.

Устройство содержит источник i опорного напряжения, контрольную подложку 2, преобразователь 3 тока |В напряжение, дифференцирующий - элемент 4, блок. 5 деления сйгналов, индикатор .б степени окисления пленки, ; вакуумметр 7, индикатор 8 толщины пленки и общую шину 9.

Устройство работает следующим образом. .При напылении пленки она осаждается на контрольную подложку (свидетель). 2. Поскольку преобразователь 3 тока в напряжение имеет нулевое входное сопротивление, то ток черезсвидетель.2 и напряжение на выходе преобразователя 3 тока в напряжение будут пропорциональны проводимости свидетеля и, гследовательно, толщине пленки. Сигнал с выхода преобразователя 3 подается на индикатор 8 толщины пленки и на вход дифференцирующего элемента 4, на выходе которого . получается на.пряжение пропорциональное скорости.напыления пленки. Это напряжение подается на второй вход блока 5 деления сигналов. На первый вход блока 5 подается сигнал с вакуумметра, измеряющего давлейие в напыления. На выходе блока 5 и на индикаторе 6 получается напряже,ние, величина которого пропорциональ на степени окисления пленки.

г

Этот сигнал может быть использован для ручного или автоматического управления процессом напыления таким образом, чтобы степень окисления гшенки была равна заданному значению при ко.тором достигаются оптимальные эле.ктрические свойства пленки. Для этого достаточно регулировать только одШ1 из двух параметров процесса напыления (скорость напыления или явление остаточных газов) , что уттро310339934

тает конструкцию аппаратуры и конт- повышают воспроизводимость их элекроль процесса напыления. трических свойств.

Контроль и стабилизация на задан- снизить процент брака при производном уровне степени окисления пленок , стве тонкопленочных микросхем.

Предлагаемое устройство позволит

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИНТЕЗА НАНОСТРУКТУРНОЙ ПЛЕНКИ НА ИЗДЕЛИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2466207C2 |

| Способ и устройство контроля технологических параметров процесса формирования высокоэффективного катализатора на электродах твердооксидных топливных элементов | 2020 |

|

RU2746646C1 |

| УСТАНОВКА ВАКУУМНОГО НАПЫЛЕНИЯ | 2011 |

|

RU2473147C1 |

| ИНДИВИДУАЛЬНЫЙ ГАЗОВЫЙ ДОЗИМЕТР | 1997 |

|

RU2137116C1 |

| Устройство для контроля и управления технологическим процессом напыления проводящих тонких пленок | 2022 |

|

RU2797107C1 |

| Устройство с числовым программным управлением для нанесения заданных по толщине слоев материалов на поверхности подложек | 2024 |

|

RU2839566C1 |

| СПОСОБ СТАБИЛИЗАЦИИ И ПОДГОНКИ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2306625C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1992 |

|

RU2046419C1 |

| Устройство для контроля сопротивления изоляции сети постоянного тока | 1990 |

|

SU1774284A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СОПРОТИВЛЕНИЯ ИЗОЛЯЦИИ СЕТЕЙ ПОСТОЯННОГО ТОКА | 1991 |

|

RU2026561C1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СВОЙСТВ ТОНКИХ РЕЗИСТИВНЫХ ПЛЕНОК, содерж ашее вакуумметр, источник опорного йапряжения, первый вывод которого соединен с общей шинойл а тЬрой через последовательно соединенные контрольную подложку и преобразователь тока в напряжение соедин.ен с входом дифференцируюмего элемента и первым выводом индикатора толщины :плёнки,. второй вывод кото-, рого соединен с общей шиной, от л и.4 а ю щ е е с я тем, что, с целью упрощенийконтроля процесса напыления и повышения -воспроизводимости свойств напыляемых пленок, в него введены блок деления сгигналов индикатор степени окисления пленки, причем в акууммет р соедин пер вым входим блока деления сигналов, втррой вход icoToporo соединен с выходом g дифференцирующего элементаг а выход О) . через индикатор степени окисления .с общей шиной. у с ff L. оэ со О -0 со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пленочная микроэлектроника, под ред | |||

| Л | |||

| Холлэнда | |||

| JM,., 1968, с.296.; 2 | |||

| Turner I.A | |||

| et al,, А method for cohtions measurement of thick ness and during a vacjium Wappratlon,i Xornal of Seientific Ih s t rument s | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Железная банная печь | 1915 |

|

SU557A1 |

Авторы

Даты

1983-08-07—Публикация

1982-04-26—Подача