2. Устройство по п. 1, о т jr исчаю-щееся тем

целью улучшения вывода мелкой 1f).34241 фракции , перед ее патрубком смонтированы направляющие лопат

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения | 1983 |

|

SU1258478A1 |

| Дезинтегратор-сепаратор | 1980 |

|

SU938236A1 |

| Дезинтегратор-сепаратор | 1981 |

|

SU1058130A2 |

| Лабораторная дезинтеграторная установка | 1983 |

|

SU1310022A1 |

| ДЕЗИНТЕГРАТОР | 2012 |

|

RU2490066C1 |

| СЕПАРАТОР | 1992 |

|

RU2077395C1 |

| СЕПАРАТОР | 1992 |

|

RU2038873C1 |

| ПНЕВМОСЕПАРАТОР | 1999 |

|

RU2167005C2 |

| Дезинтегратор | 1984 |

|

SU1342526A1 |

| Центробежная мельница | 1985 |

|

SU1281299A1 |

Ь УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ, содержащее корпус с pasMePteHными в нем рабочими органами, питатель, возвратный канал знакопостоянной кривизны, сообщенный с сепаратором, соединенным сверху с патруб4ШSjii j й2 iHiK ii« iaw«Mw « iK. :т.ш ком отвода мелкой фракции, и привод, о т л и ч а ю щ е е с я тем, что, с целью повышения эффективности процесса сепарации, сепаратор выполнен в виде ве;ртикально расположенной цилиндрической камеры, к которой снизу присоединен питатель, а сбоку возвратный канал, причем в сепараторе наклонно по спирали смонтиро-. ваны пластины, расстояние между которыми определяется по формуле с

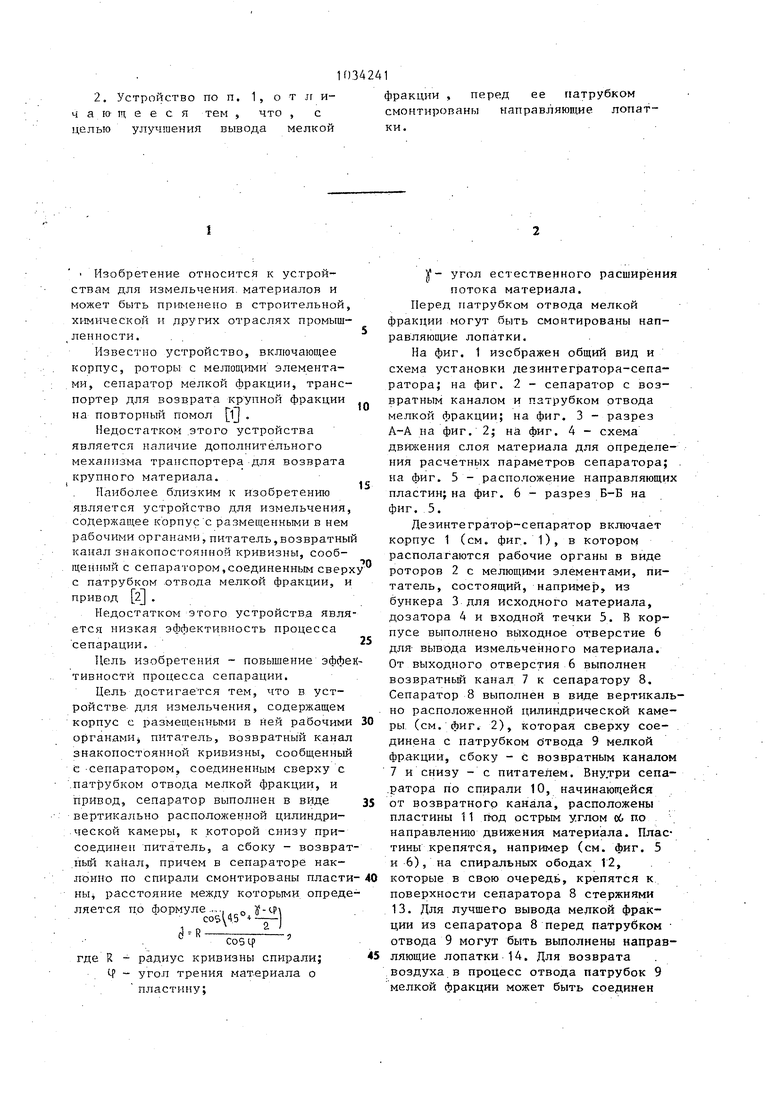

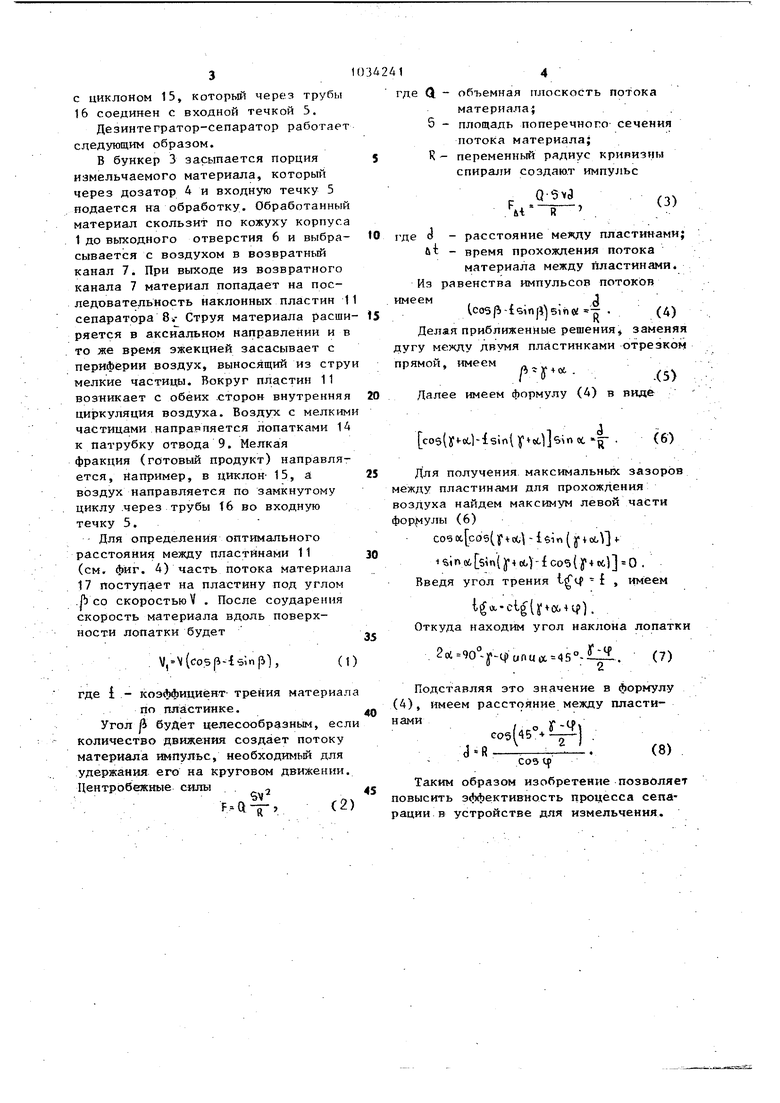

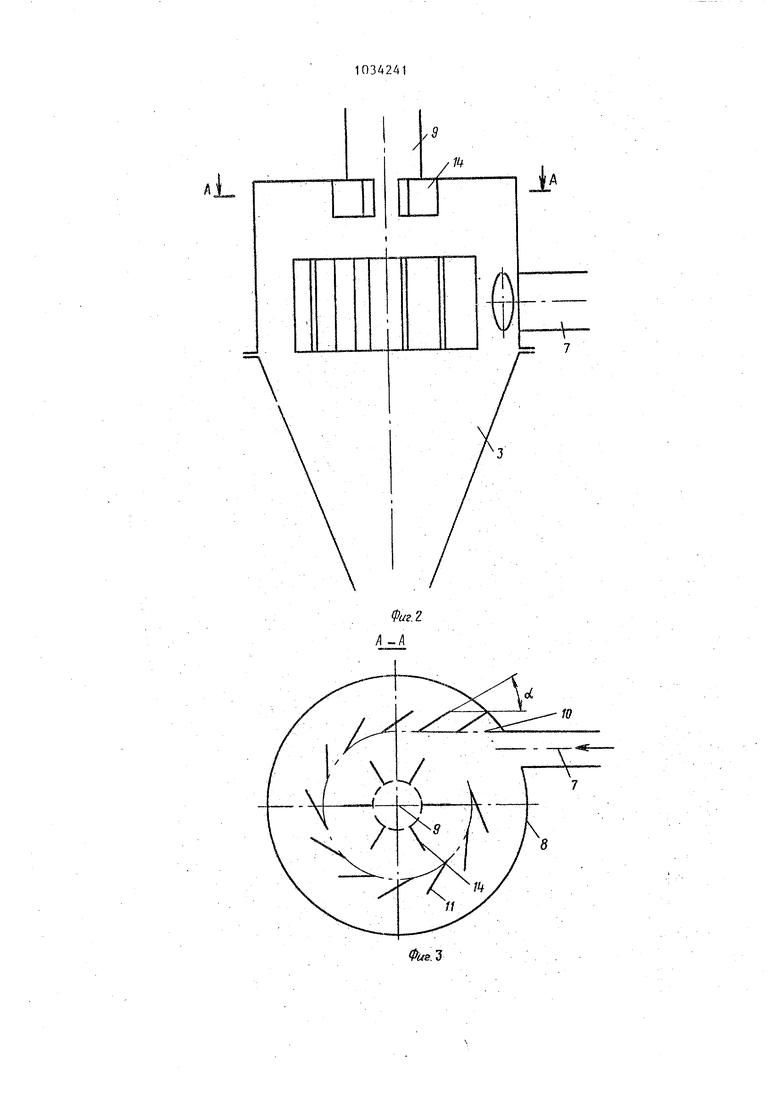

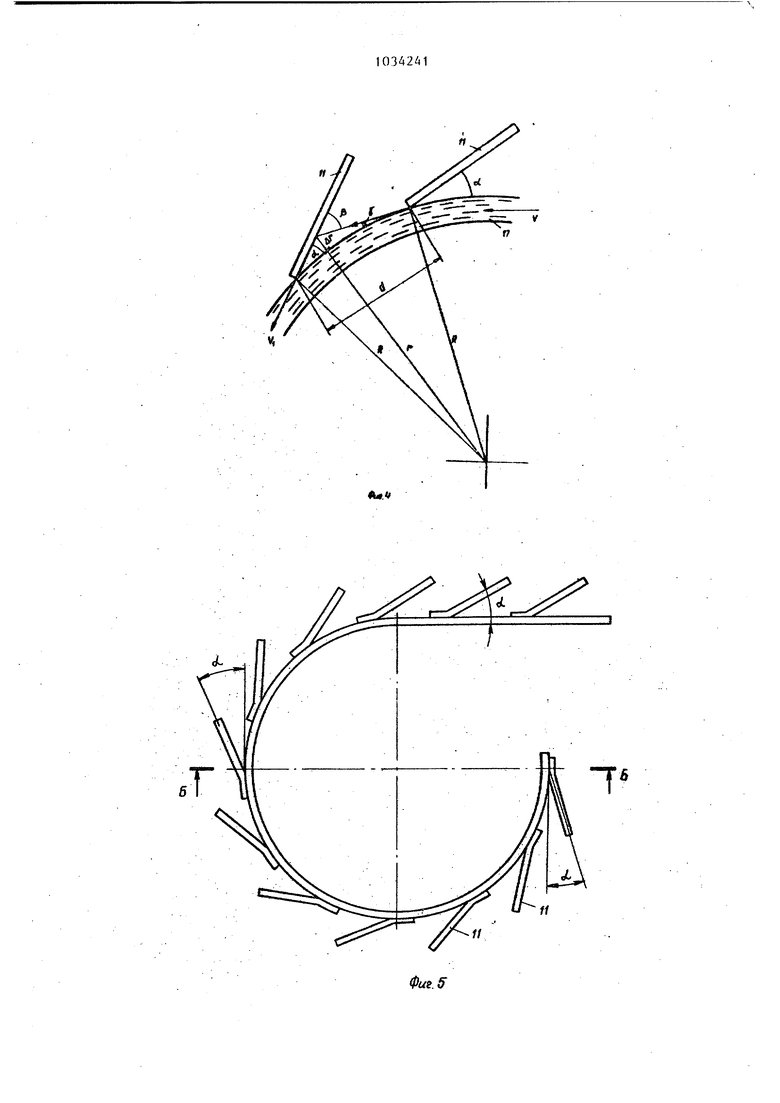

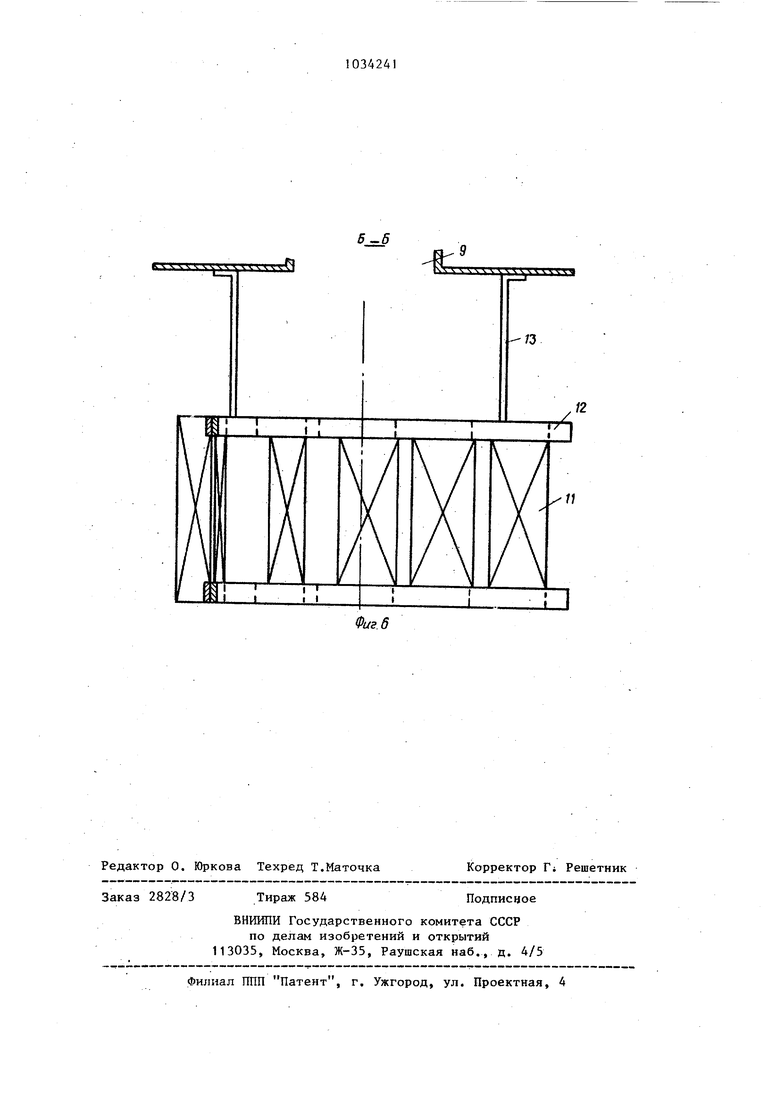

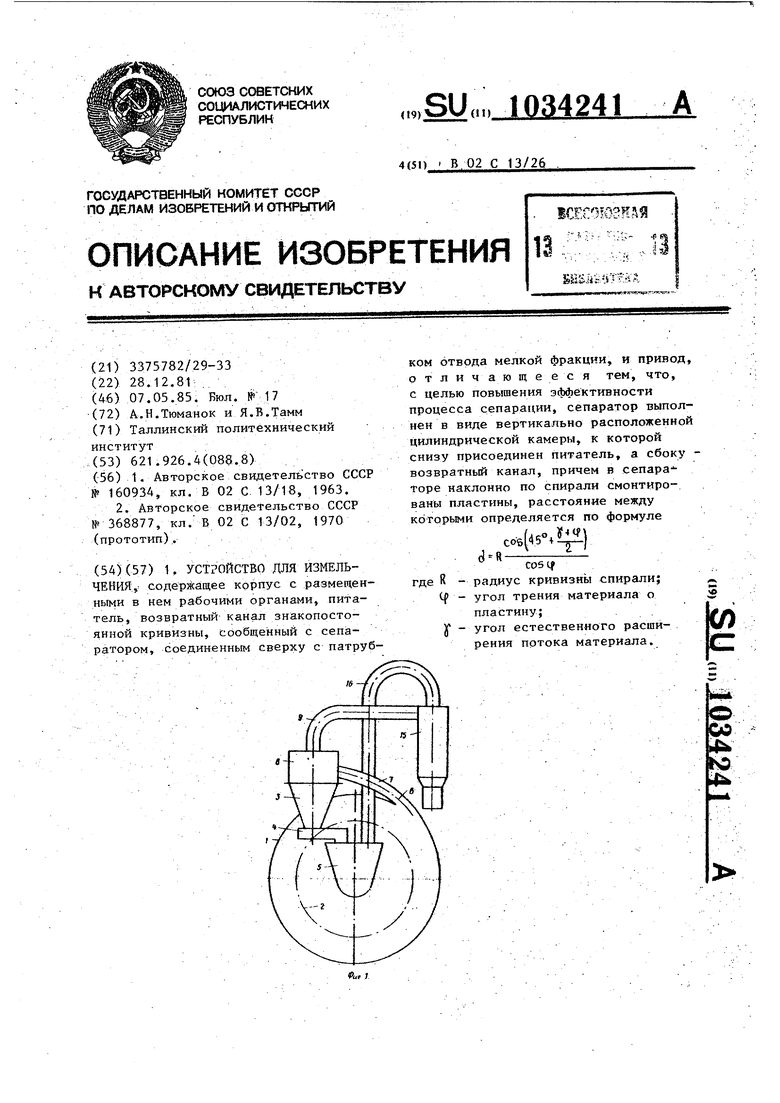

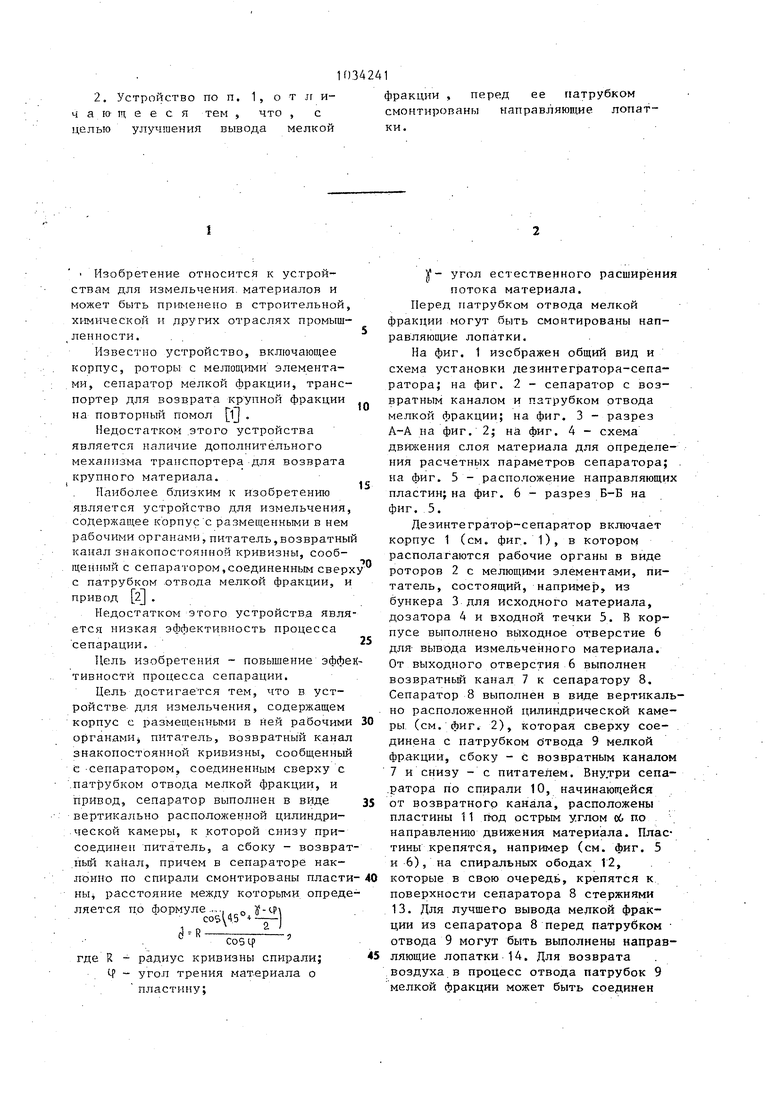

Изобретение относится к устройствам для измельчения, материалов и может быть применено в строительной химической и других отраслях промыш ленности. Известно устройство, включающее корпус, роторы с мегаоп4ими элементами, сепаратор мелкой фракции, транспортер для возврата крупной фракции на повторный помол lj , Недостатком .этого устройства является наличие дополнительного механизма транспортера для возврата крупного материала. Наиболее близким к изобретению является устройство для измельчения содержащее корпусс размещенными в нем рабочими органами, питатель,возвратны канал знакопостоянной кривизны, сообщенный с сепаратором,соедипенньм свер с патрубком отвода мелкой фракции, и привод 2j . Недостатком этого устройства явля ется низкая эффективность процесса сепарации. Цель изобретения - повышение эффе тивности процесса сепарации. Цель достигается тем, что в устройстве- для измельчения, содержащем корпус с размещенными в ней рабочими opraHaMHj питатель, возвратный канал знакопостоянной кривизны, сообщенный с; -сепаратором, соединенным сверху с .патрубком отвода мелкой фракции, и привод, сепаратор выполнен в виде вертикально расположенной цилиндри. ческой камеры, к которой снизу присоединен питатель, а сбоку - возвра ный канал, причем в сепараторе наклонно по спирали смонтированы пласт ны расстояние между которыми, опред ляется по формуле,.-, о -(-Р 4-) . R - радиус кривизны спирали; tp - угол трения материала о пластину; у- угол естественного расширения потока материала. Перед патрубком отвода мелкой фракции могут быть смонтированы направляюп1ие лопатки. На фиг. 1 изображен общий вид и схема установки дезинтегратора-сепаратора; на фиг. 2 - сепаратор с возвратным каналом и патрубком отвода мелкой фракции; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - схема движения слоя материала для определения расчетных параметров сепаратора; . на фиг. 5 - расположение направляющих пластин; на фиг. 6 - разрез Б-Б на фиг. .5. Дезинтегратор-сепаратор включает корпус 1 (см. фиг. 1), в котором располагаются рабочие органы в виде роторов 2 с мелющими элементами, питатель, состоящий, например, из бункера 3 для исходного материала, дозатора 4 и входной течки 5. В корпусе выполнено выходное отверстие 6 для- вывода измельченного материала. От выходного отверстия 6 выполнен возвратньш канал 7 к сепаратору 8. Сепаратор 8 выполнен в виде вертикально расположенной цилиндрической камеры (см. фиг. 2), которая сверху соединена с патрубком Отвода 9 мелкой фракции, сбоку - с возвратным каналом 7 и снизу - с питателем. Вну.три сепа.ратора по спирали 10, начинающейся от возвратного канала, расположены пластины 11 ггад острым углом об по направлению движения материала. Пластины крепятся, например (см. фиг. 5 и 6), на спиральных ободах 12, . которые в свою очередь, крепятся к поверхности сепаратора 8 стержнями 13. Для лучшего вывода мелкой фракции из сепаратора 8 перед патрубком отвода 9 могут быть выполнены направляющие лопатки 14. Для возврата воздуха в процесс отвода патрубок 9 мелкой фракции может быть соединен с циклоном 15, который через трубы 16соединен с входной течкой 5. Дезинтегратор-сепаратор работает следующим образом. В бункер 3 засыпается порция измельчаемого материала, который через дозатор 4 и входную течку 5 подается на обработку. Обработанный материал скользит по кожуху корпуса 1 до выходного отверстия 6 и выбрасывается с воздухом в возвратный канал 7. При выходе из возвратного канала 7 материал попадает на последовательность наклонных пластин 1 сепаратора 8 Струя материала расши ряется в аксиальном направлении и в то же время эжекцией засасывает с периферии воздух, выносящий из стру мелкие частицы. Вокруг пластин 11 возникает с обеих .сторон внутренняя ци экуляция воздуха. Воздух с мелким частицами напрарпяется лопатками 1А к патрубку отвода 9. Мелкая фракция (готовый продукт) направляется. Например, в циклон- 15, а воздух направляется по замкнутому циклу .через трубы Т6 во входную течку 5. Для определения оптимального расстояния между пластинами 11 (см. фиг. 4) часть потока материала 17поступает на пластину под углом .|Ь со скоростью V . После соударения скорость материала вдоль поверхности лопатки будет . ViNlcosplsinfi),

где - коэффициент- трения материала

по пластинке.

Угол будет целесообразным, если количество движения создает потоку материала импульс, необходимый для удержания его на круговом движении.

Центробежные силы

F.a, с2)

Подставляя это значение в формулу (4), имеем расстояние между пластинамиу,

(.

cost 45.-V

(8)

jR

COS tp

Таким образом изобретение позволяе повысить эффективность процесса сепарации в устройстве для измельчения. О. - объемная плоскость потока материала; 5 - площадь поперечного сечения потока материала; R- переменньй радиус кривизны спирали создаю.т импульс -расстояние мелду пластинами; -время прохождения потока материала между пластинами. Из равенства импульсов потоков емJ kco5|b-fsinji)5in« -г . (4) Делая приближенные решения заменяя у между двумя пластинками отрезком мой, имеем . 7r«- . .(5) Далее имеем формулу (4) в виде co5(y - l-lsin(lft«(,(t « . (6) ля получения максимальных зазоров у пластинами для прохождения уха найдем максимум левой части улы (6) сое ( у + о(,Ь i «i п (jf + Sino6 sb{y4(o)-{co5(| + «,) 0 . ведя угол трения i , имеем ,-с1(,4ц). ткуда находим угол наклона лопатки 2oi 90°-y-tj)unuo(.45°Фиг. 2

1-Л

1 VV У VV «

/2

ТТЛ

/

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УДАРНО-ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 0 |

|

SU160934A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Насос | 1917 |

|

SU13A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-05-07—Публикация

1981-12-28—Подача