Изобретение относится к обработке металлов резанием и может быть использовано при обработке плоских нежестких деталей из легких сплавов с односторонним расположением ребер жесткости, преимущественно больших габаритов, например авиационных панелей, на фрезерных станках с программным или ручным управлением.

Известны способы обработки нежестких плоских деталей с односторонним расположением ребер жесткости, при котором обрабатывают деталь со стороны ребер жесткости, затем производят обработку контура на неполную глубину с оставлением технологического припуска для окончательной обработки [1]

Основным недостатком этих способов является необходимость больших трудозатрат для устранения коробления обработанной детали, а также специального рихтовочного оборудования. Коробление детали происходит за счет перераспределения внутренних напряжений в обрабатываемой детали и припуске заготовки в процессе снятия припуска механической обработкой. Так как припуск по сравнению с деталью имеет большую жесткость, то в нем концентрируются и более высокие напряжения, значительно деформирующие деталь.

Другим обстоятельством, снижающим качество деталей является то, что в процессе правки последних происходит нарушение сплошности материала, что может привести к скрытым микротрещинам, а это, в свою очередь, приводит к неустранимому браку дорогостоящих и очень трудоемких в изготовлении деталей.

Цель изобретения повышение качества обработки.

С этой целью в способах обработки нежестких плоских деталей с односторонним расположением ребер жесткости, при котором обрабатывают деталь со стороны ребер жесткости, затем производят обработку контура на неполную глубину с оставлением технологического припуска для окончательной обработки, перед последней в технологическом припуске выполняют пазы в направлении, перпендикулярном контуру детали. Пазы выполняют глубиной, равной глубине обработки детали по контуру.

Описываемый способ позволяет снизить трудозатраты на изготовление деталей и повысить их качество путем уменьшения объема рихтовочных и доводочных операций.

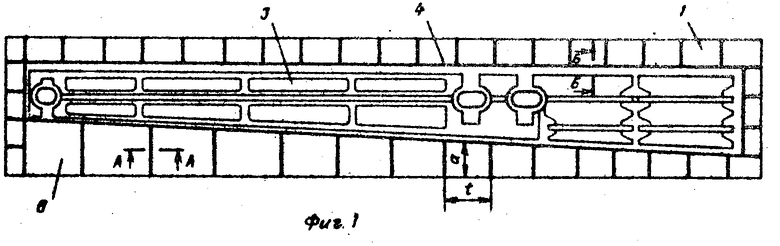

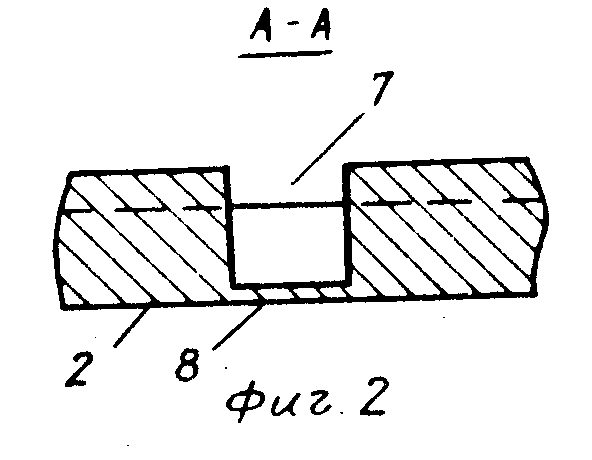

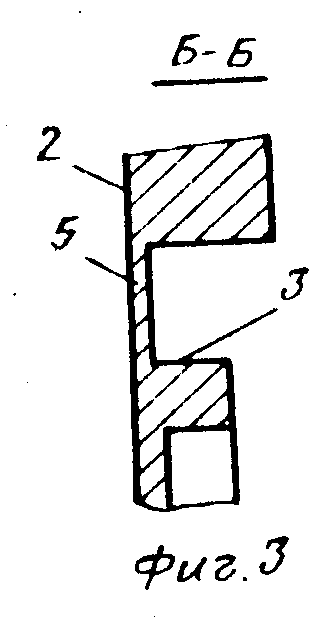

На фиг. 1 представлена схема осуществления описываемого способа; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 1.

Плоскую заготовку 1 устанавливают на вакуумном столе фрезерного станка (на чертеже не показан) и производят чистовую обработку ее поверхности 2, противоположной ребрам жесткости. Затем заготовку 1 устанавливают на вакуумном столе обработанной поверхностью 2 и производят обработку детали 3 со стороны ребер жесткости и обработку ее контура 4, оставляя толщину полотна 5, равную 1,0 1,5 мм.

Для исключения возможности суммирования внутренних напряжений в технологическом припуске 6 заготовки 1 выполняют пазы 7 в направлениях, перпендикулярных контуру 4 детали 3, оставляя толщину полотна 8, равную 1,0 - 1,5 мм. При этом шаг t пазов 7 берут равным не более 1,5 ширины "a" припуска 6. Оставшаяся после прорезания пазов 7 и обработки контура 4 детали 3 толщина полотна, равная 1,0 1,5 мм, выбрана из расчета, чтобы припуск всей своей поверхностью под воздействием вакуумных присосок помогал удерживать на столе станка деталь 3 при ее обработке и в то же время после раскрепления и снятия детали можно было бы легко отделить (обломить) от нее доли припуска. Шаг пазов 7, равный не более 1,5 ширины припуска, определен экспериментальным путем, при таком шаге заметного влияния деформирующих напряжений не ощущается.

Использование описываемого способа нежестких плоских деталей по сравнению с известными способами имеет следующие преимущества:

снижение трудозатрат на операции рихтовки деталей после их обработки;

исключение потерь, связанных с браком деталей;

повышение качества деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ фрезерования плоских нежестких деталей с односторонним расположением ребер жесткости | 1983 |

|

SU1159206A1 |

| СПОСОБ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ НЕЖЕСТКИХ ДЕТАЛЕЙ С ДВУХСТОРОННИМ РАСПОЛОЖЕНИЕМ РЕБЕР ЖЕСТКОСТИ | 1991 |

|

SU1792016A1 |

| Способ фрезерования плоских нежестких деталей с односторонним расположением продольных и поперечных ребер жесткости | 1984 |

|

SU1199482A2 |

| Способ фрезерования плоских нежестких деталей с односторонним расположением продольных и поперечных ребер жесткости | 1982 |

|

SU1007856A1 |

| Способ фрезерования плоских нежестких деталей с односторонним расположением продольных и поперечных ребер жесткости | 1986 |

|

SU1351725A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕЖЕСТКОЙ ДЕТАЛИ | 2014 |

|

RU2589957C2 |

| Способ односторонней механической обработки нежестких деталей | 1990 |

|

SU1757787A1 |

| Способ фрезерования плоских нежестких деталей с односторонним расположением продольных и поперечных ребер жесткости | 1986 |

|

SU1371799A1 |

| Способ механической обработки | 1977 |

|

SU671941A1 |

| Способ изготовления деталей с односторонним оребрением и штамп для его осуществления | 1988 |

|

SU1648623A1 |

1. Способ с односторонним расположением ребер жесткости, при котором обрабатывают деталь со стороны ребер жесткости, затем производят обработку контура на неполную глубину с оставлением технологического припуска для окончательной обработки детали, отличающийся тем, что, с целью повышения качества обработки, перед окончательной обработкой в технологическом припуске выполняют пазы в направлении, перпендикулярном контуру детали. 2. Способ по п. 1, отличающийся тем, что пазы в припуске выполняют глубиной, равной глубине обработки детали по контуру.

1 1. Способ обработки нежестких плоских деталей с односторонним расположением ребер жесткости, при котором обрабатывают деталь со стороны ребер жесткости, затем производят обработку контура на неполную глубину с оставлением технологического припуска для окончательной обработки детали, отличающийся тем, что, с целью повышения качества обработки, перед окончательной обработкой в технологическом припуске выполняют пазы в направлении, перпендикулярном контуру детали.2 2. Способ по п.1, отличающийся тем, что пазы в припуске выполняют глубиной, равной глубине обработки детали по контуру.

| Писанов В.Н | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| - Авиационная промышленность, N 12, 1972, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1997-04-20—Публикация

1981-10-15—Подача