Изобретение относится к технологии машиностроения и может быть использовано при обработке, например, при фрезеровании плоских нежестких деталей из алюминиевых и титановых сплавов с односторонним расположением жесткости, преимущес.твенно, средних и больших габаритов, например балок, лонжеронов и шпангоутов;.

Цель изобретения - снижение трудоза трат за счет ликвидации трудоемких рихтовочных операций.

G этой целью в описываемом способе предварительную и окончательную обработку внутренних контуров осуществляел

ют поочередно через один, начиная с

Ч) крайних контуров и перемещая фрезу от

го о о последних к середине детали, причем величину припуска на окончательную обработку назначают равной сумме величин деформации детали после предварительной обработки и постоянного технологического припуска, а окончательную обработку выполняют за два прохода, удаляя сначала припуск, обусловленный деформацией детали, а потом - постоянный технологический припуск. .

Это позволяет выравнить припуск для второго чистового прохода с .целью обеспечения выравнивания усилий резанияi чем достигается уменьшение величины деформации детали до значений, допустимых техническими требованиями на обработку детали без носледующей рихтовочной операции.

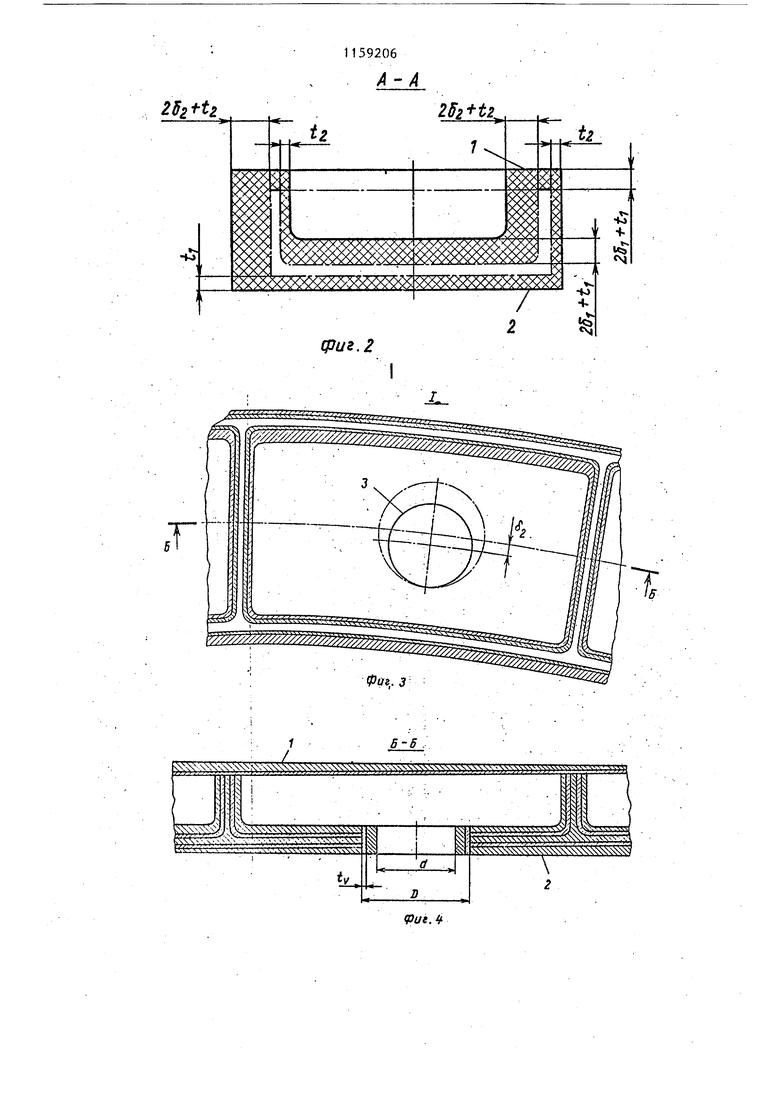

На фиг.1 нредставлен вид детали в плане после предварительной рбработки (пунктиром показан фактический контур детали)i на фиг.2 - разрез А-А на фиг.1 на фиг.З - место I на фиг. 1} на фиг. 4 - .разрез Б-Бша фиг. 3 на фиг.З - представлена последовательность обработки внутренних контуров детали при нечетном количестве прШШрно равных контуров на фиг. 6 то же, при четном количестве контуров.

Способ осуществляют следующим образом.

Механическзпо обработку детали начинают с предварительного фрезерования плоскости 1 со стороны ребер жесткости. Затем с базированием на обработанную плоскость 1 фрезеруют основную базовую плоскость 2 (фиг.4) со стороны,.противоположной ребрам жесткости, при этом з апяют припуск t с каждой стороны, оставляя припуск, равньй сумме припусков oV ( (фиг. 2) и t, .

. Далее, базируясь на плоскость 2 и наружный контур, выполняют сверление, зенкерова ше и развертьшание базовых отверстий в кондукторе, .оставляя припуск, равный сумме припусков 1 - последующую обработку. Дальнейшая обработка детали выполняется при базировании на.плоскость 2 и базовые отверстия 3.

Предварительное фрезерование контуров детали осуществляют в следующей последовательности: вначале фрезеруют наружный контур, удаляют величину припуска t на предварительную обработку детали, а оставляют на каждую сторону припуск, равный сумме припусков и t 2 на окончательную обработку. . .

Затем выполняют фрезерование внут . реинего контура с такими .же припусками под окончательную обработку, что и по наружному. Обработку внутренних контуров с целью уменьшения величин деформаций детали осуществляют, перемещая фрезу от краев детали к ее с.ередине, при этом в основу закономерности формирования, обрабатываемых

9206

контуров принят следующий порядок. Вначале обрабатывают контуры, показанные на схеме со штриховкой, затем

, те, что без штриховки. Первым обрабатывают контур под номером- 1 (фиг.5), находящийся у одного из краев детали, затем следует обрабатывать контур под номером II с противоположного края

g детали. Переход при обработке контуров с одного края на противоположный обуславливается примерным выравнива- . нием статических моментов детали по отношению ее центра тяжести, что приводит к уменьшению величины деформа- ции детали. Затем, пропуская один контур под номером III, обрабатывают контур под номером IV с этого же края детали и, пропуская контур с номером

0 V, переходят к обработке контура под номером VI с противоположного края детали и так далее, в последнюю очередь обрабатьшают контур под номером VII, находящшся в центре детали.

5 Данный пример содержит нечетное количество обрабатьтаемых.контуров. При четном количестве обрабатываемых кон-i туров у детали порядок формируется исходя из ее конструктивной характеристики. Если контура неодинаковой длины, следует условно объединить два меньших контура или условно разделить наибольший контур на два, а при примерном равенстве контуров по длине условно объединить два контура, лежа-

5 щих в центре детали, как это показа.. но на фиг. б..

Эскиз детали после предварительной

обработки наружного и внутреннего контуров показан на фиг.1. После

0 предварительной обработки детали выполняют окончательное фрезерование базовьгх плоскостей в той же последовательности, что и при предварительном фрезеровании плоскостей. При ба5 зкровании на плоскость 2, .в свободном состоянии фрезеруют плоскость 1 за два прохода. Первым проходом снимают переменную часть припуска, которая . . имеет величину от О до 2 о- (фиг.2) и

0 вторым проходом снимают постоянную

часть припуска - t. Аналогично за 2 : прохода обрабатьгоают базовую плос.кость 2 с базированием на обработанную плоскость.

5

При базировании на око1:чательно

обработанную плоскость 2 и предварительно обработанный, искаженный вследствие деформации наружный контур в кондукторе перерастачивают базовые отверстия, при этом центр отверстия смещается по отношению к ранее выпол ненному в пределах величины g , а величина диаметра базового отверстия после перерасточки определяется по зависимости: D d + 2t, где d - диаметр базового отверстия при предварительной обработ, -«i 0 - максимальная величина отклонения (деформации) контура после предварительной обработки}t - постоянный технологический припуск, необходимый для получения отверстия заданной точности. Дальнейшую обработку осуществляют с базированием на плоскость 2 и пере расточенные базовые отверстия. Вели чина постоянного припуска, который бьш оставлен на каждую сторону при предварительной обработке наружного и -внутреннего контура, вследствие де формации контура детали в пределах величины 2. принимает переменные значения в пределах от нуля до 2 о. Затем осз цествляют окончательное фре epoвaниe наружного и внутреннего

.7 6« контуров в два приема. В первом приеме фрезер ва;ния обрабатьгоают вначале наружный контур, удаляя переменную часть припуска (от О до 2Og), оставляя постоянную величину припуска t по контуру. Далее выполняют первый прием фрезерования внутренних контуров в последовательности, описанной ранее. При этом.с каждой стороны по контурам, в вертикальной плоскости удаляют переменную часть величины припуска (от О до 2), в горизонтальной плоскости удаляют переменную часть ведичины припуска (от О до 2&,), а оставляют постоянную величину припуска по контурам в вертикальной плоскости trt, соответственно в горизонтальной - величина t (фиг.12). При втором приеме окончательного фрезерования выдерживают последовательность обработки наружн.ого и внутреннего контуров, что и в первом приеме окончательного фрезерования, первоначально обрабатывают наружный контур, удаляя припуск t, затем обрабатьшают внутренние контуры, в последовательности, показанной на фиг..5 и фиг.6, удаляя припуск по контурам в вертикальной плоскости величину в горизонтальной плоскости - величину t . 25г i-tz ери г. 2

А А 2б2П2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ фрезерования плоских нежестких деталей с односторонним расположением продольных и поперечных ребер жесткости | 1986 |

|

SU1351725A1 |

| Способ обработки крупногабаритных деталей | 1987 |

|

SU1496123A1 |

| Способ фрезерования крупногабаритных деталей на станках с ЧПУ | 1986 |

|

SU1373493A1 |

| Способ обработки плоскостных деталей | 1985 |

|

SU1247189A1 |

| Способ фрезерования крупногабаритных деталей на станках с ЧПУ | 1988 |

|

SU1540958A1 |

| Способ фрезерования наружных контуров крупногабаритных деталей на станках с ЧПУ | 1984 |

|

SU1166418A1 |

| Способ обработки поверхностей типа переменная малка | 1987 |

|

SU1433651A1 |

| СПОСОБ ОБРАБОТКИ НЕЖЕСТКИХ ПЛОСКИХ ДЕТАЛЕЙ | 1981 |

|

SU1034276A1 |

| Способ фрезерования контурных поверхностей | 1983 |

|

SU1143523A1 |

| Способ фрезерования пазов в тонкостенных деталях | 2020 |

|

RU2740068C1 |

СПОСОБ ФРЕЗЕРОВАНИЯ ПЛОСКИХ НЕХЖСТКИХ ДЕТАЛЕЙ С ОДНОСТОРОННИМ РАСПОЛОЖЕНИЕМ РЕБЕР ЖЕСТКОСТИ, при котором осзтцествляют предварительную обработку 6ti3OBbix плоскостей со сто: роны.ребер жесткости и со стороны, противоположной ребрам жесткости, обработку наружных и внутренних контуров, затем осуществляют окончательную обработку в той же последовательности, что и предварительную, отличающийся тем, что, с целью снижения трудозатрат за счет ликвидации трудоемких рихтовочных операций, предварительную и окончательную обработку внутренних контуров осуществля- . ют поочередно через один, начиная с крайних контуров и перемещая фрезу от последних к середине детали, причем,. величину припуска на окончательную обработку назначают равной сумме ве- личин деформации, детали -после предварительной обработки и постоянного технологического припуска, а окончательную обработку выполняют за два прохода, удаляя сначала лрипуск, об-. условленный деформацией детали, а затем постоянный технологический присл пуск. с

т

sssscssssssS

й

ХХХ ЛХУуУчХ ХЧА ХУ

Т

4r

| Сафраган Р.Э | |||

| и др | |||

| Технологическая подготовка производства для применения станков с ЧПУ | |||

| Киев: Техника, 1981, с | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

Авторы

Даты

1992-05-07—Публикация

1983-12-26—Подача