Изобретение относится к особым способам механической обработки деталей, например, с помощью точения или фрезерования, а именно к способу обработки резанием деталей малой жесткости, имеющих сложную форму. Основной сложностью при обработке таких деталей является неравномерность упругих перемещений в различных сечениях обрабатываемой детали, под действием изменяющихся по величине и направлению сил резания, что приводит к большому объему брака и высокой трудоемкости операций механической обработки.

При обработке нежестких деталей типа «тело вращения», например валов, длина которых не менее чем в 10 раз превышает их диаметр, детали получают прогиб под действием собственного веса и прилагаемых к ним сил резания, что приводит к деформированию и искажению их геометрических размеров (Васильевых С.Л., Саитов В.Е. Особенности обработки нежестких валов // Современные наукоемкие технологии. - 2012. - №11. - Стр. 67-68). Одним из способов снижения деформаций в этом случае является выполнение обработки подобных деталей с малыми подачами и глубинами резания [1].

Из уровня техники известен способ обточки на токарных станках длинных валиков и других деталей малой жесткости (А.с. SU 118676, МПК6 В23В 1/00, опубл. 01.01.1959), с закреплением обоих концов валика в зажимных патронах передней и задней бабок станка, при этом для устранения изгибающих деформаций и вибраций обрабатываемого валика в процессе обточки к заднему концу валика прикладывают растягивающее усилие соответствующей величины [2].

Известен также способ токарной обработки валов с малой изгибной жесткостью (А.с. SU 1641506, МПК В23В 1/00, опубл. 15.04.1991), включающий воздействие на вал центрирующих элементов люнета, перемещаемого параллельно оси вала. Способ отличается тем, что с целью повышения точности обработки предварительно осуществляют перемещение люнета, воздействуя на вал центрирующими элементами люнета с одинаковым усилием и определяя при этом радиальное положение центрирующих элементов в определенных положениях обрабатываемого вала, возвращают вал и люнет в исходное положение и осуществляют механическую обработку вала с подачей, равной подаче люнета на предварительном этапе, при этом положение центрирующих элементов в упомянутых точках вала задают равным ранее определенному [3].

Общим недостатком рассмотренных выше способов является узкая область их возможного применения, ограниченная главным образом деталями типа «тело вращения». При обработке деталей более сложной пространственной формы, геометрия которых описывается с помощью кривых второго порядка, применение растягивающего усилия по способу [2] - невозможно, а изготовление, например, люнета по способу [3] становится самостоятельной сложной технической задачей.

Известен способ фрезерования плоских нежестких деталей с односторонним расположением продольных и поперечных ребер жесткости (А.с. SU 1007856, МПК В23С 3/00, опубл. 30.03.1983), при котором последовательно ведут обработку со стороны теоретического контура и окончательную со стороны ребер жесткости, последнюю ведут в два этапа - получистовой и чистовой обработки межреберных пространств. При этом на этапе получистовой обработки оставляют постоянный припуск по внутреннему контуру, затем выполняют этап чистовой обработки, снимая указанный припуск. Обработку начинают с межреберного пространства, расположенного в центральной части детали с последующим перемещением фрезы к периферии детали [4].

Недостатком указанного способа, также как и способов рассмотренных выше, является узкая область его применения, так как он неприменим при обработке деталей сложной пространственной формы.

Наиболее близким к заявленному изобретению техническим решением является способ применения устройства для механической обработки тонких, гибких и фасонных заготовок (WO 2012059891 A2, МПК B23Q 1/03, B23Q 1/76, B64F 5/00, опубл. 10.05.2012), содержащего металлорежущий станок с подвижным порталом, оснащенный по меньшей мере одним инструментом, рабочим столом, неподвижным или подвижным относительно станка и предназначенным для приема и поддержания заранее сформированной заготовки, подлежащей механической обработке, причем рабочий стол содержит опорные средства, представляющие собой платформу или поверхность изменяемой конфигурации для временного поддержания обрабатываемой заготовки.

Недостатком известного технического решения является его низкая технологичность, вследствие необходимости использования для осуществления способа сложного технического приспособления.

Задачей заявленного изобретения, является разработка высокотехнологичного способа изготовления нежестких деталей, обеспечивающего повышение точности и снижение трудоемкости операций механической обработки таких деталей.

Способ включает в себя определение модели заготовки детали путем ее сканирования и выполнение механической обработки заготовки, при которой оппозитно режущему инструменту прикладывают силовое воздействие с противоположной стороны заготовки. При этом модель заготовки определяют в виде трехмерной триангуляционной модели, на основании которой с учетом исходной геометрии заготовки детали и ее деформаций от действия на нее сил резания рассчитывают матрицу жесткости обрабатываемой поверхности заготовки, а величину упомянутого силового воздействия определяют на основании полученной матрицы жесткости с учетом величины остаточной деформации детали в пределах поля допуска на обработку заготовки с получением нежесткой детали.

Положительным техническим результатом, обеспечиваемым указанной совокупностью признаков предлагаемого способа, является повышение точности и снижение трудоемкости механической обработки нежестких деталей, имеющих сложную пространственную форму, путем силового воздействия оппозитно режущему инструменту на сторону заготовки, противоположную обрабатываемой.

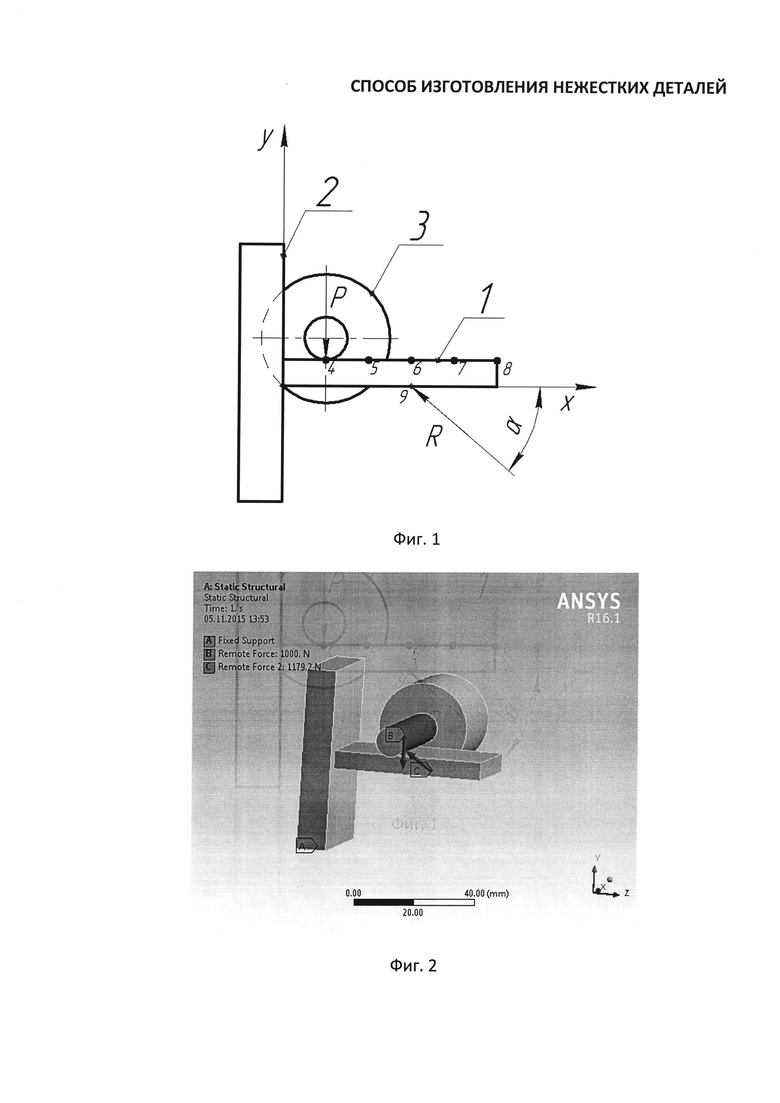

Способ поясняется чертежами, где на фиг. 1 показан чертеж модели детали, используемой для определения величины прикладываемой к заготовке силы, на фиг. 2 - результат численного моделирования в системе ANSYS.

Способ осуществляют следующим образом. На первом этапе заготовку детали предварительно сканируют, получая трехмерную триангуляционную модель заготовки детали. Указанную операцию выполняют, например, с помощью контрольно-измерительной машины. Задают область обработки поверхности и назначают технологически обоснованные режимы резания, обеспечивающие максимальную производительность обработки.

Далее рассчитывают матрицу жесткости поверхности обрабатываемой детали, на основе упомянутой трехмерной триангулярной модели, с учетом исходной геометрии заготовки детали и деформаций от действия на нее сил резания. Как известно, матрица жесткости (матрица Дирихле) - это матрица особого вида, использующаяся в методе конечных элементов для решения дифференциальных уравнений в частных производных, применяемая при решении задач механики. Расчет упомянутой матрицы целесообразно производить с помощью одной из современных CAE-систем (англ. Computer-aided engineering), предназначенных для численного решения различных инженерных задач. Одним из таких программных продуктов является система ANSYS® Mechanical™, позволяющая решить практически любую задачу механики деформируемого твердого тела [6].

Благодаря возможности выполнения параллельных расчетов весь процесс расчета в ANSYS проходит в параллельном режиме, в том числе создание матрицы жесткости, решение линейных уравнений, расчет результатов при обработке с разделением и с распределением памяти.

Следующим этапом осуществления способа является определение величины реактивного силового воздействия, гарантирующего нахождение остаточной деформации детали в пределах поля допуска на обработку. Приведем пример осуществления указанного этапа с помощью численного моделирования воздействия силы резания на тонкую пластину в среде ANSYS.

На фиг. 1 изображена модель тонкой пластины 1 длиной L=50 мм и толщиной Н=6 мм консольно закрепленной в опоре 2 и концевая фреза 3 воздействующая на упомянутую пластину с силой, равной Р=1 кН. Задачей численного моделирования являлось определение величины реактивной силы R, прикладываемой к точке, находящейся на стороне пластины противоположной стороне приложения силы Р, а также угла наклона α ее вектора. При моделировании использовалась прямоугольная сетка наиболее точно аппроксимирующая пластину, а фреза рассматривалась как абсолютно твердое недеформируемое тело. Силу Р прикладывали к пластине 1 в пяти равноудаленных друг от друга точках (позиции 4, 5, 6, 7, 8 на фиг. 1), имитируя продольное движение фрезы. На фиг. 2 визуально представлен результат расчета во второй точке (позиция 5), где видно, что при нагружении точки силой, равной Р=1 кН (Remote Force), величина реактивной силы R (Remote Force 2), компенсирующей деформацию пластины, составит R=1,18 кН, при этом вектор упомянутой силы должен быть направлен под углом не менее чем α=50° к плоскости пластины (точка приложения реактивной силы обозначена позицией 9).

На последнем этапе осуществления способа выполняют механическую обработку детали, прикладывая вычисленное ранее реактивное силовое воздействие оппозитно обрабатывающему инструменту с противоположной стороны детали. Учитывая вычислительную мощность современных компьютеров, величину прикладываемой силы и угол ее вектора можно при необходимости рассчитать для каждой из точек конечно-элементной сетки, аппроксимирующей деталь.

Устройство для приложения силового воздействия выбирают исходя из конструктивных особенностей обрабатываемой детали. В качестве такого устройства может выступать, например, следящий люнет или вспомогательная опора, обеспечивающие реализацию режима постоянной жесткости обрабатываемой поверхности. В качестве примера такого устройства можно привести, например, робот-станок с параллельной кинематикой [7].

Список использованных источников

1. Васильевых С.Л., Саитов В.Е. Особенности обработки нежестких валов // Современные наукоемкие технологии. - 2012. - №11. - Стр. 67-68.

2. А.с. 118676 СССР, МПК В23В 1/00. Способ обточки на токарных станках длинных валиков и т.п. деталей малой жесткости / П.В. Липовецкий / Опубл. 01.01.1959.

3. А.с. 1641506 СССР, МПК В23В 1/00. Способ токарной обработки валов с малой изгибной жесткостью / А.А. Шабуня. Опубл. 15.04.1991.

4. А.с. 1007856 СССР, МПК В23С 3/00. Способ фрезерования плоских нежестких деталей с односторонним расположением продольных и поперечных ребер жесткости / Н.Н. Кочетов, В.Н. Гусев, Б.И. Панов, С.Ю. Кукушкин, З.А. Быховский. Опубл. 30.03.1983.

5. WO 2012059891 A2, МПК B23Q 1/03, B23Q 1/76, B64F 5/00. Apparatus for the Lightening Of Panels or Thin Plates by Removal of the Material / Pesenti Gino [IT]; Aceti Pietro [IT]; заявитель CMS SPA [IT]; Pesenti Gino [IT]; Aceti Pietro [IT]. №IT 2010BS00176; заявл. 5.11.2010; опубл. 20.05.2012.

6. ANSYS® Mechanical™ - универсальный инструмент для решения ваших задач // DELCAM-УРАЛ URL: http://www.delcam-ural.ru/cae 35 (дата обращения: 1.10.2015).

7. Робот-станок с параллельной кинематикой // Альфа-интех. Будущее создается настоящим. URL: http://alphajet.ru/content/robot-stanok-s-parallelnoi-kinematikoi (дата обращения: 1.10.2015).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФИКСАЦИИ НЕЖЕСТКОЙ ЗАГОТОВКИ СЛОЖНОГО ПРОФИЛЯ И ПРИСПОСОБЛЕНИЕ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2018 |

|

RU2701815C1 |

| Способ токарной обработки маложесткой длинномерной осессимметричной заготовки детали | 2022 |

|

RU2805022C2 |

| СПОСОБ СНИЖЕНИЯ ВИБРАЦИЙ НЕЖЕСТКОЙ ЗАГОТОВКИ, ОБРАБАТЫВАЕМОЙ ФРЕЗЕРОВАНИЕМ | 2012 |

|

RU2500516C1 |

| СПОСОБ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ | 2012 |

|

RU2492030C1 |

| СПОСОБ СВЕРЛЕНИЯ ГЛУБОКОГО ОТВЕРСТИЯ В ДЕТАЛИ | 2013 |

|

RU2539539C2 |

| ПОВОДКОВОЕ УСТРОЙСТВО | 2006 |

|

RU2359787C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЁМНОГО АРМИРОВАННОГО ЗУБНОГО ПРОТЕЗА | 2015 |

|

RU2708984C2 |

| Способ обработки нежестких деталей | 1982 |

|

SU1085674A1 |

| Способ коррекции положения резца на металлорежущем станке с ЧПУ | 2017 |

|

RU2654120C1 |

| ЛЮНЕТ | 2014 |

|

RU2580882C1 |

Изобретение относится к способам механической обработки деталей, преимущественно малой жесткости и имеющих сложную пространственную форму. Способ заключается в том, что заготовку детали предварительно сканируют, получая ее трехмерную триангуляционную модель, на основании которой рассчитывают матрицу жесткости обрабатываемой поверхности детали с учетом исходной геометрии заготовки детали и деформаций от действия на нее сил резания. На основании полученной матрицы жесткости определяют величину силового воздействия, которое прикладывают оппозитно режущему инструменту с противоположной стороны детали, гарантирующего остаточную деформацию детали в пределах поля допуска на обработку, и выполняют механическую обработку детали. Использование изобретения позволяет повысить точность обработки и снизить ее трудоемкость. 2 ил.

Способ изготовления нежесткой детали, включающий определение модели заготовки детали путем ее сканирования и выполнение механической обработки заготовки, при которой оппозитно режущему инструменту прикладывают силовое воздействие с противоположной стороны заготовки, отличающийся тем, что модель заготовки определяют в виде трехмерной триангуляционной модели, на основании которой с учетом исходной геометрии заготовки детали и ее деформаций от действия на нее сил резания рассчитывают матрицу жесткости обрабатываемой поверхности заготовки, а величину упомянутого силового воздействия определяют на основании полученной матрицы жесткости с учетом величины остаточной деформации детали в пределах поля допуска на обработку заготовки с получением нежесткой детали.

| WO 2012059891 A2, 10.05.2012 | |||

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ И ФУНКЦИОНАЛЬНЫМ СЛОЕМ ПОНИЖЕННОЙ ЖЕСТКОСТИ ПОСРЕДСТВОМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА | 2010 |

|

RU2446033C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ПРОГРАММИРОВАНИЯ И УСТРОЙСТВО АВТОМАТИЧЕСКОГО ПРОГРАММИРОВАНИЯ | 2004 |

|

RU2311672C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПАНЕЛЕЙ | 2004 |

|

RU2358850C2 |

| US 5163793 A, 17.11.1992 | |||

| US 8397609 B2, 19.03.2013. | |||

Авторы

Даты

2016-07-10—Публикация

2014-06-09—Подача