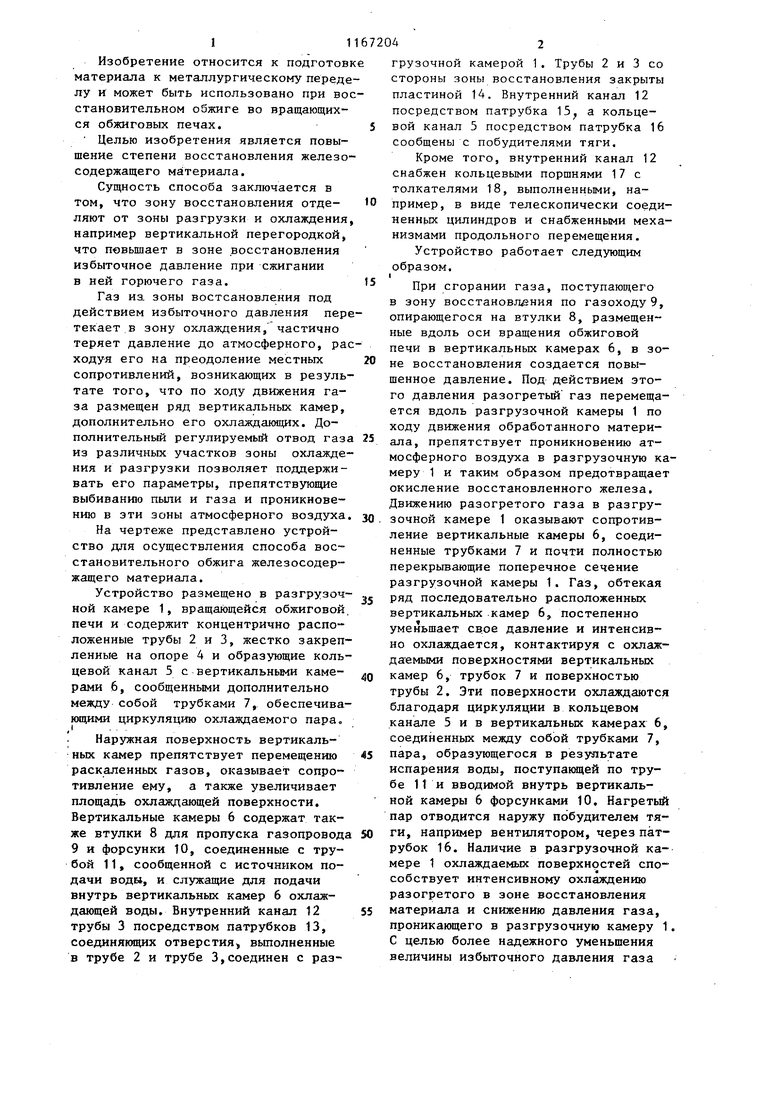

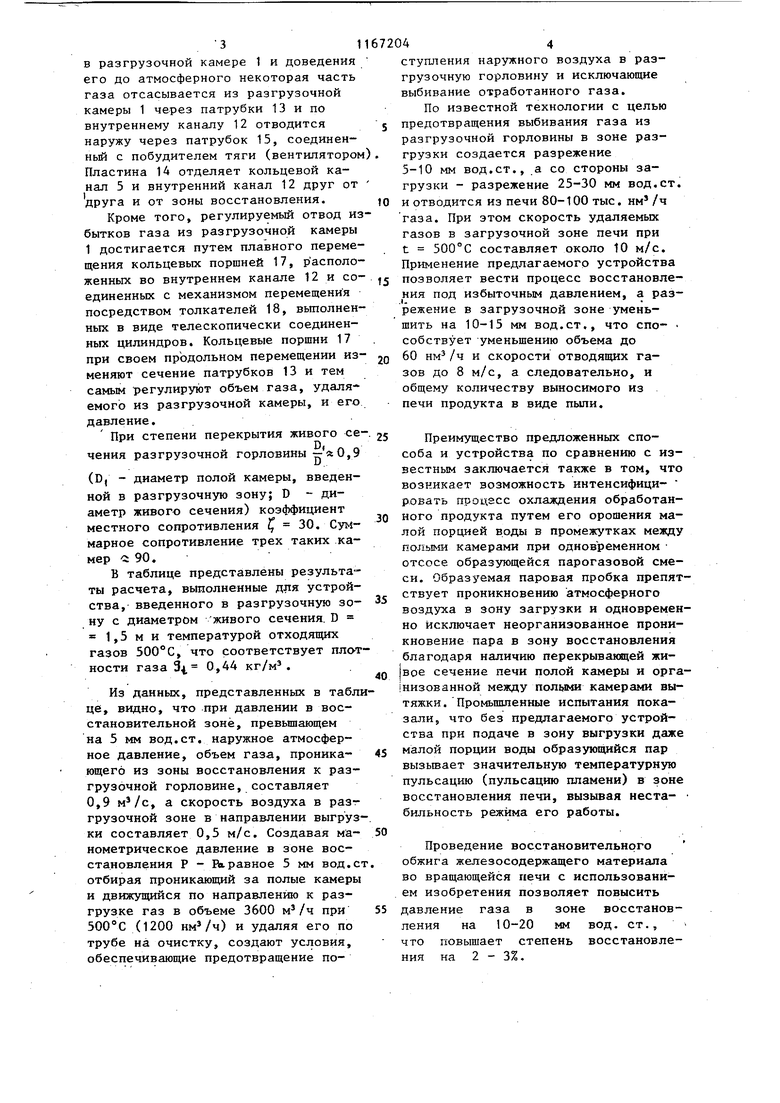

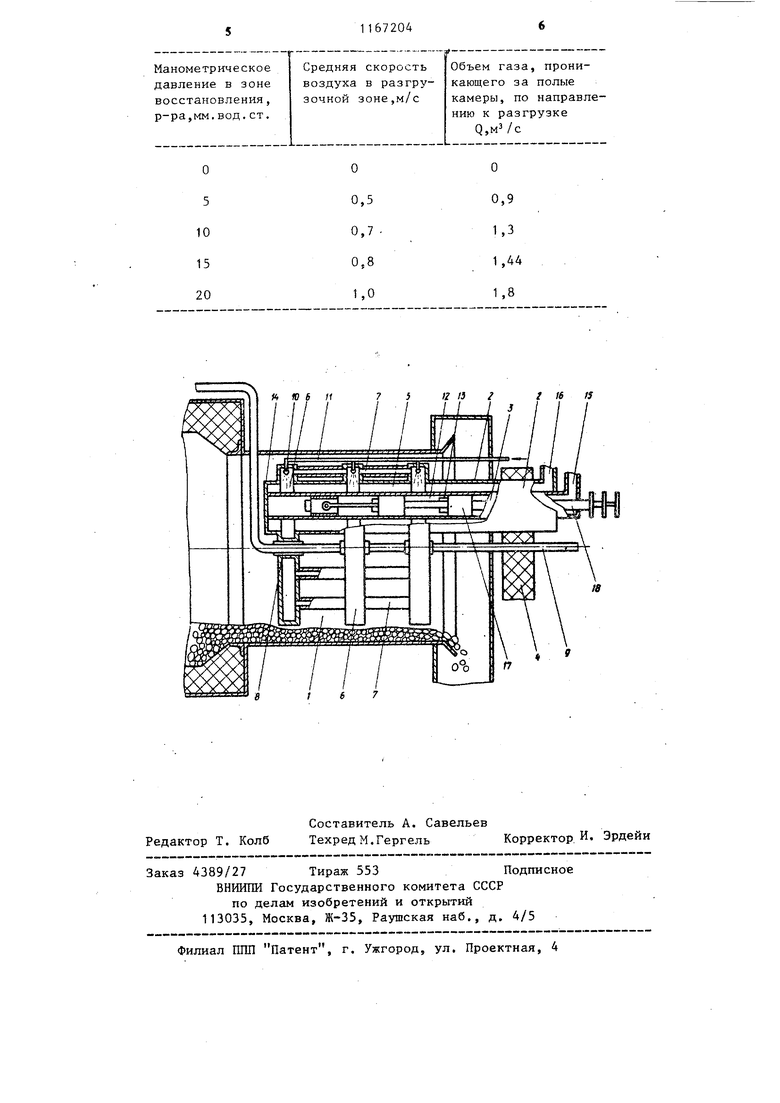

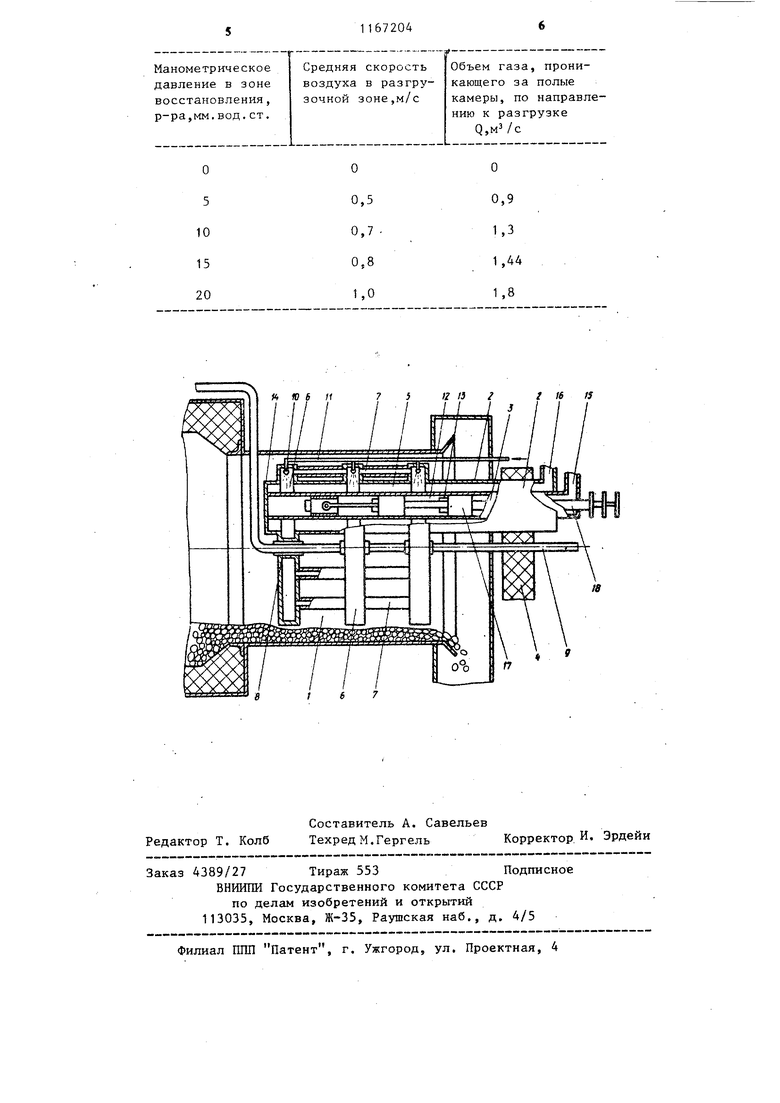

Изобретение относится к подготов материала к металлургическому переде лу и может быть использовано при во становительном обжиге во вращающихся обжиговых печах. Целью изобретения является повышение степени восстановления железо содержащего материала. Сущность способа заключается в том, что зону восстановления отделяют от зоны разгрузки и охлаждения например вертикальной перегородкой, что повышает в зоне восстановления избыточное давление при сжигании в ней горючего газа. Газ из. зоны востсановления под действием избыточного давления пер текает в зону охлаждения, частично теряет давление до атмосферного, ра ходуя его на преодоление местных сопротивлений, возникающих в резуль тате того, что по ходу движения газа размещен ряд вертикальных камер, дополнительно его охлаждающих. Дополнительный регулируемый отвод газ из различных участков зоны охлажде ния и разгрузки позволяет поддерживать его параметры, препятствующие выбиванию пыли и газа и проникновению в эти зоны атмосферного воздуха На чертеже представлено устройство для осуществления способа восстановительного обжига железосодержащего материала. Устройство размещено в разгрузоч ной камере 1, вращающейся обжиговой печи и содержит концентрично расположенные трубы 2 и 3, жестко закреп ленные на опоре 4 и образующие коль цевой канал 5 с вертикальньми камерами 6, сообщенными дополнительно между собой трубками 7, обеспечива ющими циркуляцию охлаждаемого пара. I - - . Наружная поверхность вертикальных камер препятствует перемещению раскаленных газов, оказывает сопротивление ему, а также увеличивает площадь охлаждающей поверхности. Вертикальные камеры 6 содержат также втулки 8 для пропуска газопровод 9 и форсунки 10, соединенные с трубой 11, сообщенной с источником подачи воды, и служащие для подачи внутрь вертикальных камер 6 охлаждающей воды. Внутренний канал 12 трубы 3 посредством патрубков 13, соедннякщих отверстия, выполненные в трубе 2 и трубе 3,соединен с разгрузочной камерой 1. Трубы 2 и 3 со сторонь зоны восстановления закрыты пластиной 14, Внутренний канал 12 посредством патрубка 15, а кольцевой канал 5 посредством патрубка 16 сообщены с побудителями тяги. Кроме того, внутренний канал 12 снабжен кольцевыми поршнями 17 с толкателями 18, выполненными, например, в виде телескопически соединенньк цилиндров и снабженньми механизмами продольного перемещения. Устройство работает следующим образом. I При сгорании газа, поступающего в зону восстановления по газоходу 9, опирающегося на втулки 8, размещенные вдоль оси вращения обжиговой печи в вертикальных камерах 6, в зоне восстановления создается повышенное давление. Под действием этого давления разогретый газ перемещается вдоль разгрузочной камеры 1 по ходу движения обработанного материала, препятствует проникновению атмосферного воздуха в разгрузочную камеру 1 и таким образом предотвращает окисление восстановленного железа. Движению разогретого газа в разгрузочной камере 1 оказывают сопротивление вертикальные камеры 6, соединенные трубками 7 и почти полностью перекрывающие поперечное сечение разгрузочной камеры 1. Газ, обтекая ряд последовательно расположенных вертикальных камер 6, постепенно уменьшает св.ое давление и интенсивно охлаждается, контактируя с охлаждаемыми поверхностями вертикальных камер 6, трубок 7 и поверхностью трубы 2. Эти поверхности охлаждаются благодаря циркуляции в кольцевом канале 5 и в вертикальных камерах 6, соединенных между собой трубками 7, пара, образующегося в результате испарения воды, поступающей по трубе Ни вводимой внутрь вертикальной камеры 6 форсунками 10. Нагретый пар отводится наружу побудителем тяги, например вентилятором, через патрубок 16. Наличие в разгрузочной камере 1 охлаждаемых поверхностей способствует интенсивному охлаждению разогретого в зоне восстановления материала и снижению давления газа, проникающего в разгрузочную камеру 1. С цепью более надежного уменьшения величины избыточного давления газа в разгрузочной камере 1 и доведения его до атмосферного некоторая часть газа отсасывается из разгрузочной камеры 1 через патрубки 13 и по внутреннему каналу 12 отводится наружу через патрубок 15, соединенный с побудителем тяги (вентиляторо Пластина 14 отделяет кольцевой канал 5 и внутренний канал 12 друг от друга и от зоны восстановления. Кроме того, регулируемый отвод и бытков газа из разгрузочной камеры 1 достигается путем плавного переме щения кольцевых поршней 17, располо женных во внутреннем канале 12 и со единенных с механизмом перемещения посредством толкателей 18, вьшолнен ных в виде телескопически соединенных цилиндров. Кольцевые поршни 17 при своем продольном перемещении из меняют сечение патрубков 13 и тем самым регулируют объем газа, удаляемого из разгрузочной камеры, и его давление. При степени перекрытия живого се D чения разгрузочной горловины ,9 (D, - диаметр полой камеры, введенной в разгрузочную зону; D - диаметр живого сечения) коэффициент местного сопротивления 30. Суы марное сопротивление трех таких камер 1 90. В таблице представлены результаты расчета, выполненные для устройства, введенного в разгрузочную зону с диаметром живого сечения. D 1,5 м и температурой отходящих газов 500°С, что соответствует плот ности газа 3. 0,44 кг/м. Из данных, представленных в табл це, видно, что при давлении в восстановительной зоне, превьш1ающем на 5 мм вод.ст. наружное атмосферное давление, объем газа, проникающего из зоны восстановления к разгрузочной горловине, составляет 0,9 , а скорость воздуха в разгрузочной зоне в направлении выгрузки составляет 0,5 м/с. Создавая манометрическое давление в зоне восстановления Р - Ре.равное 5 мм вод.с отбирая проникающий за полые камеры и движущийся по направлению к разгрузке газ в объеме 3600 при 500°С (1200 ) и удаляя его по трубе на очистку, создают условия, обеспечивающие предотвращение поступления наружного воздуха в разгрузочную горловину и исключающие выбивание отработанного газа. По известной технологии с целью предотвращения выбивания газа из разгрузочной горловины в зоне разгрузки создается разрежение 5-10 мм вод.ст., а со стороны загрузки - разрежение 25-30 мм вод.ст. и отводится из печи 80-100 тыс. нм /ч газа. При этом скорость удаляемых газов в загрузочной зоне печи при t 500°С составляет около 10 м/с. Применение предлагаемого устройства позволяет вести процесс восстановления под избыточным давлением, а разрежение в загрузочной зоне уменьшить на 10-15 мм вод.ст., что спо- собствует уменьшению объема до 60 и скорости отводящих газов до 8 м/с, а следовательно, и общему количеству выносимого из печи продукта в виде пыли. Преимущество предложенных способа и устройства по сравнению с известным заключается также в том, что возникает возможность интенсифицировать продгсс охлаждения обработанного продукта путем его орошения малой порцией воды в промежутках между польпчи камерами при одновременном отсосе образующейся парогазовой смеси. Образуемая паровая пробка препятствует проникновению атмосферного воздуха в зону загрузки и одновременно исключает неорганизованное проникновение пара в зону восстановления благодаря наличию перекрывающей живое сечение печи полой камеры и оргаIнизованной между польгми камерами вытяжки. Промьштенные испытания показали, что без предлагаемого устройства при подаче в зону выгрузки даже малой порции воды образующийся пар вызьтает значительную температурную пульсацию (пульсацию пламени) в зоне восстановления печи, вызывая неста- бильность режима его работы. Проведение восстановительного обжига железосодержащего материала во вращающейся печи с использованием изобретения позволяет повысить авление газа в зоне восстановпения на 10-20 мм вод. ст., что повышает степень восстановления на 2-3%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шахтный охладитель кускового материала | 1978 |

|

SU866372A1 |

| Обжиговая печь | 1979 |

|

SU827926A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ МЕТАЛЛИЗАЦИИ ЖЕЛЕЗОСОДЕРЖАЩЕГО РУДОУГОЛЬНОГО СЫРЬЯ | 2011 |

|

RU2489493C2 |

| Вращающаяся печь для восстановительного обжига железосодержащего материала | 1982 |

|

SU1035070A1 |

| Вертикальная вращающаяся обжиговая машина | 1961 |

|

SU142653A1 |

| Способ прямого получения губчатого железа и устройство для его осуществления | 1979 |

|

SU1082328A3 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ ГАЗОМ (ВАРИАНТЫ) | 2005 |

|

RU2302469C2 |

| Печь ступенчато-взвешенного слоя | 1982 |

|

SU1084304A1 |

| Шахтная печь для обжига железосодержащих материалов | 1978 |

|

SU741024A1 |

| СПОСОБ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ В ШАХТНОЙ ПЕЧИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2079079C1 |

1. Способ восстановительного обжига железосодержащего материала во вращающейся печи, включающий разгрузку материала,использование твердого или газообразного топлива, обработку в противоточном режиме в зонах восстановления и загрузки горячим восстановительным, газом, охлаждение и выгрузку продукта, о тличающийся тем, что, с целью повышения степени восстановления железосодержащего материала, охлаждение осуществляют под избыточным давлением, которое постепенно уменьшают к зоне разгрузочной горловины печи до атмосферного путем регулирования отвода количества дополнительного газа из участков между зонами сопротивления. 2. Устройство для восстановительного обжига железосодержащего материала, содержащее вращающуюся печь, соединенную с ней разгрузочную камеру, размещенный вдоль оси печи газопровод для подачи газа в -зону восстановления, укрытие разгрузочной горловины и тягодутьевые ср едства, о т- л и чающееся тем, что, с целью повьппення степени восстановления железосодержащего материала, разгрузочная камера снабжена двумя жестко закрепленными на опоре и расположёнными концентрично друг другу трубами с системой вертикальных диско(Л образных полых камер, связанных между собой трубками, при этом камеры снабжены форсунками дЛя подачи воды и втулками, в которых расположен газопровод, трубы со стороны зоны восстановления закрыты, выполнены с отверстиями и снабжены индивидуальньми побудителями тяги, причем отверстия внутренней трубы соединены с отверстиями внешней .трубы патрубками. , 3. Устройство по п. 2, о т л ичающееся тем, что, с целью регулирования давления газа в разгрузочной горловине печи, оно снабжено расположенными во внутренней трубе кольцевыми поршнями с толкателями, имеющчми возможность продоль ного перемещения.

| Патент -США № 3794483, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ восстановительного обжига железосодержащего материала во вращающейся печи | 1976 |

|

SU592856A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-07-15—Публикация

1983-06-23—Подача