со сд

о 30

DO Изобретение относится к черной металлургии, в частности к производ ству лигатур, содержащих марганец, алюминий и железо. Известен способ получения лигату ры, содержащий легкоплавкие и легко окисляющие элементы, включающий выплавку ферросплава, отделение шлака и заливку ферросплава в изложнищл, в которых помещены куски легкоплавкого металла или в ковш-приемник, в котором установлены слитки легкоплав кого металла Cl Однако этот способ не позволяет получить достаточно равномерный химический, состав сплава и сопровожда ется пироэффектом и высоким угаром легкоплавкого элемента. Наиболее близким к изобретению по технической сущности.и достигаемому результату является способ получения лигатуры, включающий расплав ление ферромарганца в йлектродугово печи, ввод в печь части агаоминия и выпуск полученного сплава в ковш с остальной частью жидкого алюминия Плавление алюминия в ковше осуществ ляют пламенем газовой горелки. Температура сплава составляет 1400 1450 С. Разливку полученной лигатуры проводят сверху через стопор на сли ки массой 1- 2,7 т 2. Недостатками способа являются вы сокий угар алюминия и неравномерный химический состав получаемой лигатур Высокий угар алюминия в печи обуслов лен действием высокотемпературной печи. При расплавлени-и ферросплава дугой алюминий всплывает и перегрева ется на 700-800с выше температуры его плавления, что приводит к интенсивному окислению. Кроме того, при последующем сливе высокотемпературного ферросплава в ковш с жидким алю минием, количество которого в 5-6 ра меньше чем ферросплава, хотя и происходи,т .-взаимное растворение металлов при перемешивании, однако процент угара алюминия остается высоким Объясняется это тем, что часть не растворившегося алюминия с температурой 1300-1400 С всплывает на поверхность сплава и окисляется. После окончания слива ферромарганца в ковш прекращается интенсивное перемешивание, что тормозит процент усреднения химического состава сплава по высоте ковша. Последующее перемешивание: лигатуры в ковше не производят, поэтому сплав получается недонасыщенным алюминием на дне-ковша и перенасыщенным в верхней части ковша. Цель изобретения - снижение угара алюминия и повышение йднородности химического состава лигатуры. Указанная цель достигается тем, что согласно способу получения лигатуры, включающему раздельное расплавление ферромарганца и алюминия и их смешивание, жидкие алюминий и ферромарганец нагревают до температуры, превышающей температуру ликвидус каждого компонента на 40-б{Ус, затем вводят жидкий ферромарганец четырьмя порц;И5Ши, соотве- ственно 1/4, 1/2 и 1,0 от веса алюминия,- а послденяя порвдш - остальное, в камеру с жидким алюминием и одновременно осуществляют, принудительное перемешивание сплава. Получение жидкого ферросплава, содержащего алюминий и марганец, смешиванием жидких ферромарганца и алюминия осуществляло с помощью двух магнитодинамнческих установок. Магнитодинамические установки позволяют цодготавливать исходные жидкие компоненты (плавление и перегрев) перемешивать их и транспортировать (порционный перелив ферромарганца и подача полученой лигатуры в изложницы или в ковш со сталью). Приготовление 3 т жидкой лигатуры, содержащей 20% алюминия и 80% ферромарганца производят в магнитодинамических установках емкостью б т tпо ферромарганцу) и мощностью 600 кВт. Получить жидкий ферросплав смешиванием жидких ферромарганца и алюминия при перегреве .юталлов над линией ликвидус менее 40 не представляется возможным. Недостаточно нагретый ферромарганец при подаче его в камеру с жидким алюминием кристаллизуется на желобе и это препятствует дальнейшему технологическому процессу. Перегрев жидких алюминия и ферромарганца на 40-60°С объясняется оптимальными условиями приготовления сплава, при которых обеспечиваются высокая однородность химического состава и низкий угар aJиoминия.Уменьшение температуры перегрева жидких алюминия и ферромарганца приводит к повЕшиению вязкости компонентов и соответственно вызывает затруднения с транспортированием и смешиванием алюминия и ферромарганца. Увеличение температуры перегрева алюминия и ферромарганца вьаие приводит к повышенным энергозатратам, что экономически нецелесообразно. Дискретный ввод ферромарганца в жидкий алюминий четырьмя порциями 1/4, 1/2, 1, от веса алюминия, а последняя - остальное в камеру с жидким алюминием объясняется тем, что при этом достигается -оптимальное соотношение между степенью перегрева алюминия и сплава и продолжительностью получения лигатуры. Снижение количества порций ферромарганца меньше 4-х приводит к перегреву жидкого алюминия и сплава

больше над их температурой плавленля, что повышает угар и приводит к потерям этих компонентов. Увеличение количества порций приса- живаемого ферромарганца вьшю 4-х приво;Е1ит к увеличению продолжительности приготовления лигатуры.

Обеспечение при дискретном вводе порций ферромарганца в алк№1иний соотношением их развеса соответственно 1/4,1/2, 1 от веса aлк vJиния, а последняя - остальное объясняется сохранением перегрева алюминия и лигатур, не более 200° С вьаае температуры плавления во всех случаях, что позволяет достигнуть минимального угара компонентов при высокой скорости приготовления лигатуры. Йз менение соотношения развеса порций приводит к неравномерному перегреву алк линия и лигатуры, причем в отделных случаях перегрей превышает 200С, что обуславливает повышенный угар алюминия.

П м е р. Необходимо получить лигатуру состава 20% алюминия и 80% ферромарганца в количестве 3 т. В раздельных камерах одной печи или двух печах расплавляют 600 кг алкниинйя и 2400 кг ферромарганца и нагревают до 700 и 1300°С соответственно Затем в камеру с жидким алюминием подают-ферромарганец в количестве 1/4 веса алюминия Л150 кг). При смешивании алюминия.с температурой 700°С и ферромарганца с температурой 1300° в том же соотношении, температура алюминия в результате теплового баланса составляет 870-89О°С 1 Перегрев алюминия выше температуры плавления не превышает , что н приводит к его окислению. По мере растворения ферромарганца в алюминии температура плавления получавмого сплава растет и, в свою очередь, уменьшается температура перегрева сплава над его температурой

плавления. После полного растворения первой порцииферросплава получается сплав, состоящий из 20% Фер-; ромаргарца и 80% г лкяшняя, температура плавления которого составляет 850-870 С.

Ввод второй порции ферромарганца весом 1/2 деса алюминия {300 кг| в полученный сплав приводит к нагреву последнего до 1040-1070С. Перегрев сплава выше температуры плавления не превышает, как и в первой ПОЕЩИИ, . После растворения второй порции ферромарганцу- получается сплав, состоящий из 43% ферро5 -марганца и 57% гишминия, температура плавления которого составляет 1030-1050°С.

Ввод третьей порции ферромарганца весом 1 веса aJШ lDIHия (600 кг в полученный сплав, приводит к нагреву последнего до 1210-1230С. Перегрев сплава, как и в предыдУ1вих случаях, не превышает 200С. После растворения ферр арганца получается сплав состоящий из 62% ферромар 5ганца и 33% алюминия, температура плавления которого составляет 11801200 е.

Ввод последней порции ферромарганца в произвольном количестве в сплав, состода1ий нз 55 и более процентов Ферромарганца, остальное алюминий, не приводит к нагреву сплава более . Поэтому вес последней порции не ограничивается температурным усло5вием способа. В данном случае он равен 1350 кг.

Полученную жидкую лигатуру, либо подают в сталеразлнвочный ковш вместе со сталью, либо разливают на слитки или чушки.

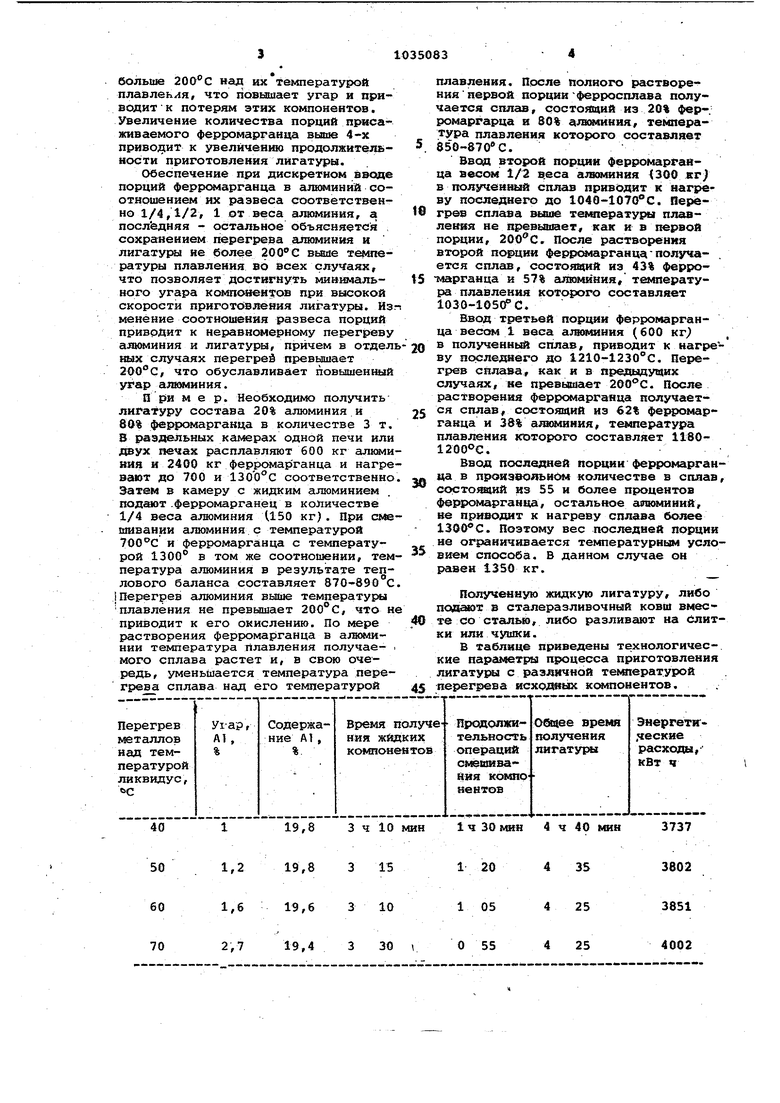

В таблице приведены технологические параметры процесса приготовления лигату л с различной теьтературой перегрева исходных кс тонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения лигатуры | 1982 |

|

SU1092199A1 |

| Способ получения лигатуры | 1978 |

|

SU765385A1 |

| Способ раскисления,модифицирования и легирования стали | 1983 |

|

SU1135769A1 |

| Способ выплавки средне- и высоко-углЕРОдиСТыХ НизКОлЕгиРОВАННыХСТАлЕй | 1979 |

|

SU804695A1 |

| Способ выплавки средне-и высокоуглеродистых низколегированных сталей | 1982 |

|

SU1068493A1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2319751C2 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОАЛЮМИНИЯ | 2002 |

|

RU2215809C1 |

| Способ получения комплексного сплава "марганец-алюминий | 1980 |

|

SU939575A1 |

| Способ легирования и модифицирования основной стали | 1986 |

|

SU1420030A1 |

| Способ получения силикомарганецалюминия | 1987 |

|

SU1560599A1 |

19,8

40

1,2 19,8 3 15

50

1,6 19,6 3 10

60

2,7 19,4 3 30 1

70

3737

1 ч 30 №1Н 4 ч 40 мин

3 ч 10 мин

3802

4 35

1 20

3851

4 25

1 05

4002

4 25

О 55

510350836

Использование предлагаемого спосо генизации. Себестоимость 1 т ферроба получения лигатуры повышает про- сплава, состоящего из 20% алюминия.

цент усвоения алюминия до 98-99%,и 80% феромарганца, для известного

что позволяет в 2-4 раза сократитьтехнического решения на 13 рублей

угар алюминия по сравнению с сущест- больше, чем для предлагаемого. Оживующими способами, кроме того, отктдаемый годовой экономический эффект

лонение содержания алюминия в разныхот внедрения предлагаемого способа по очках лигатуры не превышает 0,02%,лучения лигатуры составляет только за

что показывает высокую степень гомо-счет экономии алюминия 50-60 тыс.руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения лигатуры | 1978 |

|

SU765385A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сталь, 1977, -7, с.617-619 | |||

| ; | |||

Авторы

Даты

1983-08-15—Публикация

1982-03-05—Подача