Изобретение относится к металлур гии, в частности к производству фер росплавов. Известен способ получения лигатур, содержащих легкоплавкие и легкоокисляющиеся элементы, включающий вьшлавку ферросплава, отделение шл ма и заливку ферросплава в ковш-приемник, в котором установлены слитки легкоплавкого металла П . Однако этот способ не позволяет получать достаточно равномерный химический состав сплава, а его реализация сопряжена с пироэффектом и высоким угаром легкоплавкого элемента.. Наиболее близким к предложенному является способ получения лигатуры, включающий расплавление ферромарганца в электродуговой печи, ввод сверху в печь части алюминия в твердом виде и по мере плавления и растворения алюминия в ферромарганце, выпуск сплава из печи в ковш с остальной частью алюминия. Алюминий в ковше перед выпуском сплава из печи пл.авят пламенем газовой горелки. Температура сплава 1400-1450 С. Раз.ливку полученной лигатуры проводят сверху через стопор на слитки массой 1-2,7 т 2 . Недостатком способа является высокий угар алюминия и неравномерный химический состав получаемой лигатуры . Высокий угар алюминия в печи обус ловлен действием высокотемпературной ,дуги. При расплавлении ферросплава дугой алюминий, находясь на поверхности ферросплава,перегревается на 700-800 С выше температуры плавления, что приводит к его интенсивному окислению. Кроме того, при последующем сливе высокотемпературного ферросплава из печи в ковш с жидким алюминием, количество которого в 5-6 раз меньше чем ферросплава, хотя и происходит взаимное растворение металлов при перемешивании, однако процент угара алюминия остается высоким. Объясняет ся Это тем, что ферросплав при сливе в жидкий алюминий, имеющий меньшую плотность, располагается под алюминием и перегревает его. Нагретый до 1300-1400°С алюминий активно окисляется в атмосфере воздуха. После окон чания слива ферромарганца в ковш прекращается интенсивное перемешивание, что тормозит процесс усреднения химического состава сплава по высоте и объему ковша, так как растворение алюминия в ферромарганце происходит в основном за счет диффузии. Последующее перемешивание лигатуры в ковше не производят. Поэтому сплав получается обедненным алюминием на дне ковша и пересыщенным в его верхних зонах. Целью изобретения является снижение уг4ра алюминия, повьшгение степени гомогенизации и стабилизации химического .состава лигатуры. Поставленная цель достигается тем, что согласно способу получения лигатуры, включающему расплавление ферромарганца и алюминия и их последующее смешивание, смешивание металлов осуществляют введением в объем ферромарганца жидкого алюминия затопленной струей под давлением равным 1,1-1,2 давления столба жидкого ферромарганца. Ввод жидкого алюминия затопленной струей в объем ферросплава, имеющего более высокую плотность, приводит к диспергированию алюминия и равномерному распределению его в ферросплаве . Подача алюминия в донной части камеры печи с ферросплавом увеличивает время всплывания капель алюминия и обеспечивает их интенсивное растворение в ферросплаве. Жидкий ферросплав изолирует капли алюминия от атмосферы воздуха, что предотвращает их окисление, в результате сокращается угар алюминия и стабилизируется его содержание в ферросплаве. Создание при подаче алюминия давления , в-1,1-1,2 раза превьппающего металлостатическое давление столба жидкого ферросплава, позволяет обеспечить надежный ввод и диспергирование жидкого алюминия в объеме ферросплава. Создание давления больше 1,2 высоты столба жидкого ферросплава экономически нецелесообразно и,кроме того, связано с формированием сплошной алюминиевой струи, что ухудшает распределение частиц алюминия в объеме ферросплава. Создание давления меньше 1,1 высоты столба жидкого ферросплава увеличивает время получения лигатуры. На фиг.1 и 2 представлена схема сдвоенной индукционной печи с электромагнитными стопорами для получения лигатуры.

Способ осуществляется следующим образом.

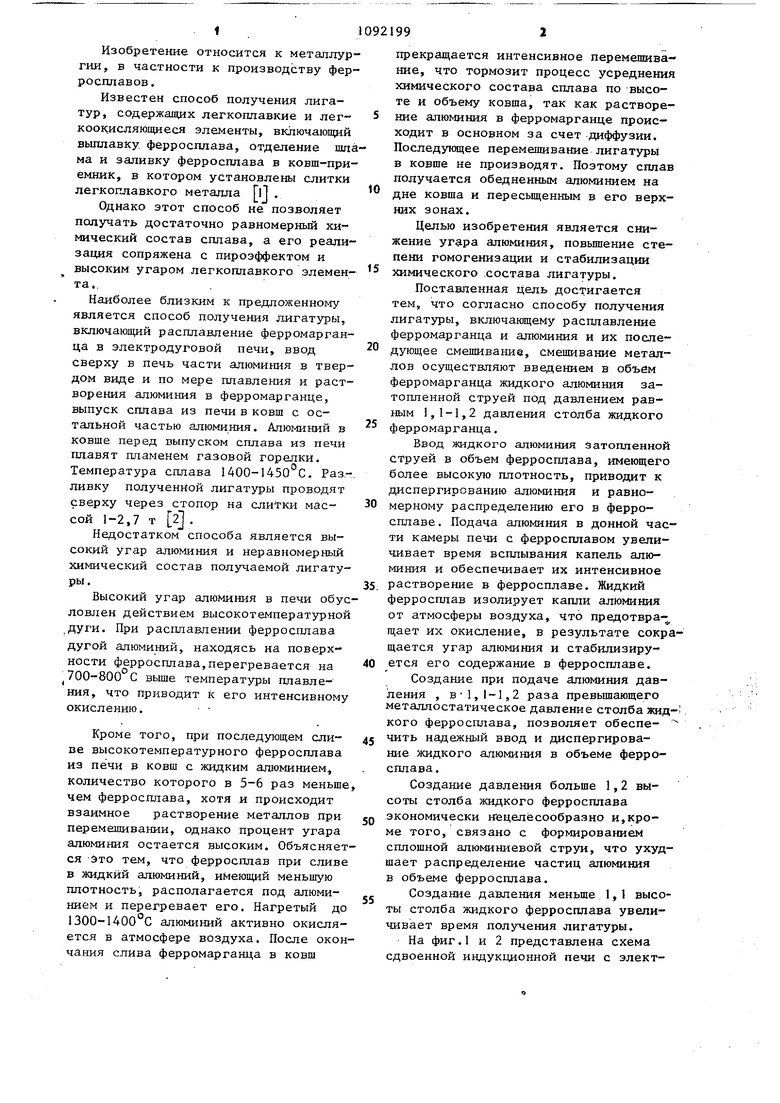

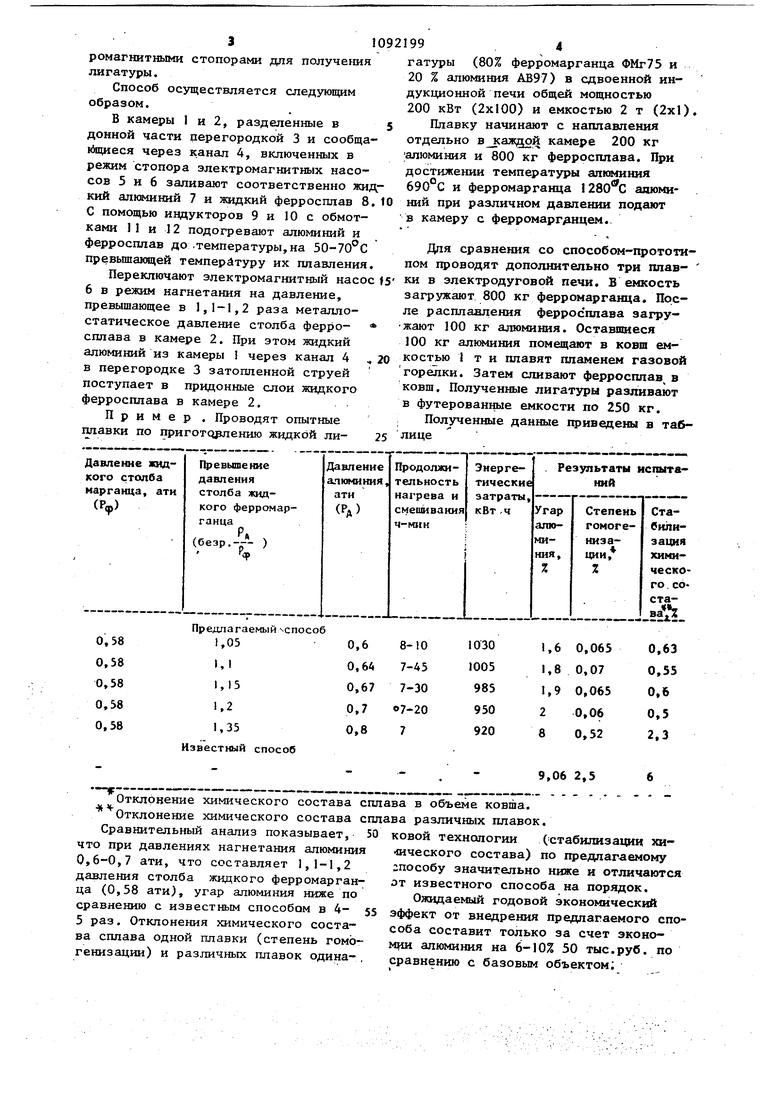

В камеры 1 и 2, разделенные в

донной части перегородкой 3 и сообщайщиеся через канал 4, включенных в режим стопора электромагнитных насосов 5 и 6 заливают соответственно жидкий алкминий 7 и жидкий ферросплав 8. С помощью иццукторов 9 и 10 с обмотками 11 и 12 подогревают алюминий и ферросплав до .температуры,на 50-70°С превьшакндей температуру их плавления.

Переключают электромагнитный насос 6 в режим нагнетания на давление, превышающее в 1,1-1,2 раза металлостатическое давление столба ферро- сплава в камере 2. При этом жидкий алюминий из камеры I через канал 4 в перегородке 3 затопленной струей поступает в придонные слои жидкого ферросплава в камере 2.

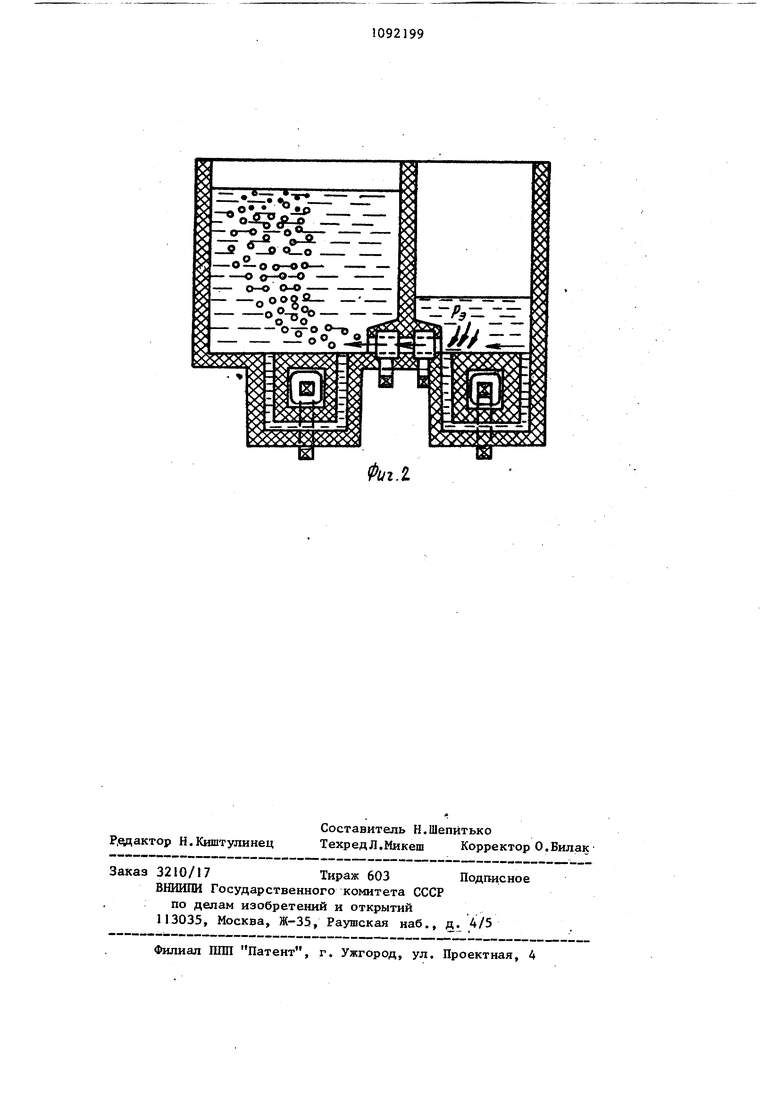

Пример . Проводят опытные плавки по приготоэлению жидкой лигатуры (80% ферромарганца ФМг75 и 20 % алюминия АВ97) в сдвоенной индукционной печи общей мощностью 200 кВт (2x100) и емкостью 2 т (2x1).

Плавку начинают с наплавления отдельно в каждой камере 200 кг алюминия и 800 кг ферросплава. При достижении температуры алюминия 690°С и ферромарганца 1280с алюминий при различном давлении подают в камеру с ферромарганцем.

Для сравнения со способом-прототипом проводят дополнительно три плавки в электродуговой печи. В емкость загружают 800 кг ферромарганца. После расплавления ферросплава загружают 100 кг алюминия. Оставшиеся 100 кг помещают в ковш емкост ю 1 т и плавят пламенем газовой горелки. Затем сливают ферросплав в ковш. Полученные лигатуры разливают в футерованные емкости по 250 кг.

Полученные данные приведены в таблице

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения лигатуры | 1982 |

|

SU1035083A1 |

| Способ выплавки средне-и высокоуглеродистых низколегированных сталей | 1982 |

|

SU1068493A1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2319751C2 |

| Способ раскисления,модифицирования и легирования стали | 1983 |

|

SU1135769A1 |

| Способ получения лигатуры | 1978 |

|

SU765385A1 |

| Способ производства титансодержащих лигатур | 1987 |

|

SU1479542A1 |

| Способ производства ферросплавов и портландцемента | 2021 |

|

RU2768304C1 |

| Способ выплавки средне- и высоко-углЕРОдиСТыХ НизКОлЕгиРОВАННыХСТАлЕй | 1979 |

|

SU804695A1 |

| Способ легирования,модифицирования и раскисления металлов и сплавов | 1986 |

|

SU1392114A1 |

| СПОСОБ ПРОИЗВОДСТВА МИКРОЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2118380C1 |

СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ, i включаниций расплавление ферретарганца и алюминия и их последующее смешивание, отличающийся тем, что, с целью снижения -угара алюминия и повышения степени гомогенизации и стабилизации химического состава лигатуры, смешивание металлов осуществляют введением в объем ферромарганца жидкого алюминия затопленной струей под давлением,равным 1,1-1,2 давления столба жидкого ферромарганца. (О

0,58 0,58 0,58 0,58 0,58

Отклонение химического состава сплава в объеме ковша.

) Отклонение химического состава сплава различных плавок. Сравнительный анализ показывает, 50 ковой что при давлениях нагнетания алюминия 0,6-0,7 ати, что составляет 1,1-1,2 давления столба жидкого ферромарганца (0,58 ати), угар алюминия ниже по сравнению с известным способам в 45 раз. Отклонения химического состава сплава одной плавки (степень гомогенизации) и различных плавок одина- ,

1,60,065

9,06 2,5 технологии (-стабилизации хишческого состава) по предлагаемому способу значительно ниже и отличаются от известного способа на порядок. Слайда емый годовой экономический эффект от внедрения предлагаемого способа составит только за счет экономии алюминия на 6-10% 50 тыс.руб. по сравнению с базовым объектом;

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения лигатуры | 1978 |

|

SU765385A1 |

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ;Сталь, 1977 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| . | |||

Авторы

Даты

1984-05-15—Публикация

1982-09-16—Подача