( ТЕПЛОИЗОЛЯЦИОННАЯ КРАСКА ДЛЯ КОКИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарное покрытие для литейных форм | 1981 |

|

SU1016038A1 |

| Краска для литейный форм и стержней | 1976 |

|

SU621443A1 |

| Противопригарное покрытие для литейныхфОРМ | 1979 |

|

SU831336A1 |

| Противопригарное покрытие для литейных форм | 1981 |

|

SU1036431A1 |

| Теплоизоляционное покрытие | 1982 |

|

SU1057163A1 |

| Состав для получения защитного покрытия на литейных формах | 1983 |

|

SU1194560A1 |

| Теплоизоляционное покрытие | 1981 |

|

SU1110535A1 |

| Противопригарная краска для кокилей | 1981 |

|

SU954140A1 |

| Состав для получения противопригарно-упрочняющего покрытия литейных форм | 1990 |

|

SU1780517A3 |

| Состав для получения защитного покрытия металлических форм | 1983 |

|

SU1183281A1 |

I

Изобретение относится к литейному производству, в частности к составам ргнеупорных теплоизоляционных покрытий для металлических форм (кокилей) .

Известна краска для металлических форм, состоящая из асбестового порошка, бентонита и воды С13.

При использовании краски для покраски крупных кокилей (весом 15 т и внутренним размером, равным до 1500 мм), получены отрицательные результаты из-за большой теплопроводности и низкой прочности. .

Известна также краска Г23, состоящая из следующих ингредиентов, вес.З / сбестовый порошок 38-41 Огнеупорная глина Серебристый графит 5-10 Соль карбоксиметилцеллюлозы (КМЦ) 2- Вода до удельного веса суспензии,г/см 1,16 -1,20

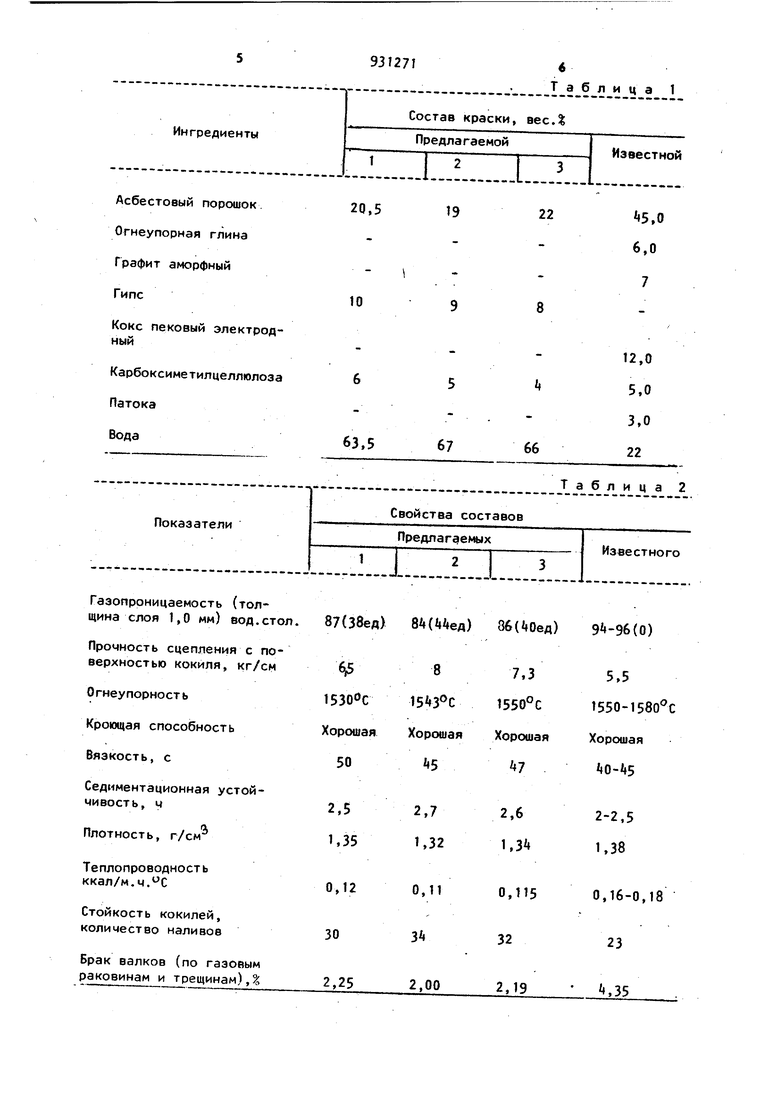

При использовании этой краски для покраски металлических форм (кокилей) при 120-350С на поверхности образовываются трещины и отслоения. При толщине покрытия 0,,0 мм наносимая краска не успевает высыхать изза большого количества огнеупорной глины, которая очень медленно высыхает и пар, образовавшийся под коркой, отрывает слой краски от поверхности кокиля, образуя отслоения, а то количество КМЦ, которое введено . в краску, не создает достаточной прочности сцепления ее с формой. Кроме того, после высыхания краска имеет микротрещины также из-за большого количества огнеупорной глины. При заливке форм металлом краска скалывается и смываетсяj оголяя форму. Были случаи привара отливки к форме. Се;1иментационная устойчивость низкая, краска имеет свойство расслаиваться, выпадает в.осадок, в первую очередь, серебристый графит. так как он плохо смачивается огнеуп ной глиной и КМЦ, Наиболее близкой к предлагаемой по технологиме-ской сущности и дости гаемому результату является краска для литейных форм и стержней 3 состоящая из следующих ингредиентов, вес Л: Асбестовый порошок 0-60 Огнеупорная глина Графит аморфный 5-10 Кокс пековый электродный10-20Карбоксиметилцеллюлоза (КМЦ)( Патока 3-5 Вода Остальное При нанесении указанной краски на кокиль с внутренним диаметром от 50 мм до 700 мм и длиной от 1000 м доЗООО мм, при 120-350 С отливки им ют брак по газовым раковинам и трещинам. Стойкость кокилей до первой пере точки составляет в среднем 23 налив Такое количество брака отливок полу чается потому, что при нанесении сл краски на кокиль при более низкой температуре его нагрева (120-150°С) слой краски толщиной 0,6-0,8 мм не успевает полностью высохнуть из-за низкой ее газопроницаемости, что способствует, тем самым, образовани некоторого,количества пара и газа, который образует газовые раковины и трещийы на поверхности отливок при заполнении кокиля жидким металлом. При нанесении слоя покрытия менее 0,6-0,8 мм, а именно 0,3-0,5 мм, стойкость кокилей резко снижается и достигает в среднем lt-16 наливов. Теплопроводность данной краски составляет 0,16-0,18 ккал/мч С, а газопроницаемость при толщине слоя 0,8-1,0 мм равна Sk-9( мм водяного столба по прибору Of2, т.е. почти равна нулю. Таким образом, известная краска обладает повышенной газовой способностью, теплопроводностью и низкой газопроницаемостью, влияющие на получение брака валкоа по газовым раковинам и трещинам (,ЗS%) и низкой стойкости кокилей (23 налива). Цель изобретения - уменьшение бр ка отливок, повышение стойкости кокилей и снижение себестоимости покрытия. Поставленная цель достигается тем, что 8 покрытие, включающее асбестовый порошок, карбоксиметилцеллюлозу и воду, дополнительно введен гипс при следующем соотношении ингредиентов, вес.%: Асбестовый порошок Гипс8-10 Карбоксиметилцеллплоза ( водный раствор) -6 ВодаОстальное Вводимый в состав покрытия асбестовый порошок (ГОСТ 12871-67) повышает огнеупорность и служит теплоизолирующим наполнителем; карбоксиметилцеллюлоза (КМЦ) (ГОСТ 5588-70) выполняет роль стабилизатора, служит связующим при нанесении на предварительно нагретую до температуры более поверхность, а также для увеличения интервала схватываемости гипса. Гипс (CaSo -2HqO, ГОСТ 125-79)с температурой плавления 1400-Й50 с введен в состав краски как теплоизоляционный наполнитель, который имеет коэффициент теплопроводности, равный О.Об ккал/мч°С при удельном весе 420 кг/м . обладает незначительным водозатворением (0,2%) и начинает терять воду при 107°С и прекращает при 115ЯС, что положительно сказывается на быстром высыхании краски при.более низких температурах нагрева кокилей и уменьшении образования пара и газа на поверхности раздела краска-кокиль и таким образом уменьшает брак валкое по газовым раковинам и трещинам. Кроме того, гипс обладает достаточной огнеупорностью, вяжущей способностью и более повьивенной газопроницаемостью чем графит аморфный и огнеупорная глина. Покрытие приготавливается следующим образом. Сухой асбестовый порошок перемешивается с водой в смешивающих бегунах до состояния жидкой сметаны и добавляется гипс вяжущий. Перемешивается в течение 20-25 мин до потери гипсом свойств схватывания. Затем приготовленную пасту загружают в краскомешалку и добавляют воду до плотности 1,28-1, 30 г/см . После достижения необходимой плотности в краску добавляют КМЦ и перемешивают 20-25 мин. Составы и свойства покрытия по предлагаемому изобретению приведены в табл. 1 и 2.

Таблица 1 Оптимальными свойствами обладает состав № 2. Уменьшение брака отливок получается за счет повышения газопроницаемости краски и благодаря быстрому удалению влаги из гипса при более низкой температуры нагрева. Повышенная стойкость кокилей (30-3 налива до первой переточки) получена за счет замены графита аморфного, кокса пекового и глины огнеупорной, у которых теплопроводность составляет 0,; 0,16 и 0,57 ккал/м.ч.С соответственно, гипсом вяжущим (0,0б ккал/м.ч.°С). Это позволило получить краску с более низкой теплопроводностью (0,110,12 ккал/м.ч.°С) по сравнению с известным (0,16-0,18), тем самым, предохраняя от резкого нагрева и образования микротрещин и поверхнос ного разгара кокилей. Кроме того, покрытие в 2,5 раза дешевле за счет замены дорогостоящих графита аморфного и кокса пекового гипсом вяжущим, стоимость которого составляет 15 руб/т. Одним из положительных факторов является то, что краска не пачкается при работе с ней и способствует улуч шению культуры производства. 718 Использование предлагаемого изобретения позволяет уменьшить брак валков по газовым раковинам и трещинам и повысить стойкость кокилей, а также снизить стоимость краски. Формула изобретения Теплоизоляционная краска для кокилей, включающая асбестовый порошок, карбоксиметилцеллюлозу и воду, отличающаяся тем, что, с целью уменьшения брака отливок, повышения стойкости кокилей и снижения себестоимости краски, она дополнительно содержит гипс при следукмцем соотношении ингредиентов, вес.%: Асбестовый порошок 19-22 Гипс8,0-10,0 Карбоксиметилцеллюлоза -6ВодаОстальное Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство ССРР № 13800, кл. В 22 С 3/00, I960, 2,Авторское свидетельство СССР № 398322, кл. В 22 С 3/00, 1972. 3. Авторское свидетельство СССР № , кл. В 22 С 3/00, 1976.

Авторы

Даты

1982-05-30—Публикация

1980-12-10—Подача