ор оь

41 4

00

Изобретение относится к порошковой металлургии, в частности . к грануломер рическому составу порошков, прецнааначенных для изготовления пористой пенты используемой в фильтрах тонкой очистки гиаравлических, топливных, воздушных

и др. систем машин и прибрров. V Известно применение для получения i фильтрующего материала тонкой очистки нержавекяцей стали губчатой разветвлен- ной формы с насыпной плотностью 1,2- 2,3 Г/СМ и размером частиц5 0+10 мк Фильтрующий, материалв вице ленты получают способом непосредственной прокатки порошка на двухвалковом прокатно стане, спеканием предварительным и окочательным и выравнивающей прокаткой

Полученный фильтрующий материал имеет харак1еристики:

Толщина ленты, мм0,17-0,18

Пористость, %37-38

Размер пор, мкм

срецний13,2-13,7

максимальный17,,2

Проницаемость по

топливу

ТС-1 ., мин10,5-12,5

Тонкость фильтрации, мкм

ном1шальная5

абсолютная. 6-8

Предел прочности, МПа . . Недостатком является то, что коэффициент использования дорогостоящего и цефицитного порошка нержавеющей стали совмесгаого восстановления при применении фракции с размером частиц порощка 40 - 63 мкм равен 8 - 10%. Осталная часть порошка имеет другой размер частиц и не быть использована для изготовления пористой ленты с тонкостью фильтрации 5-8 мкм.

Известно применение для изготовления металлокерамических изделий, в частности фильтров, порошка нержавеющей стали с насыпной плотностью не более 3,2 г/см и размером частиц 1О - 30 мкм С23 .

Полученный фильтрующий материал имеет характеристики;

Толщина ленты, мм 0,10-0,12 Пористость, %26- 8

Размер пор, мкм

средний 6,3-7

максимальный8,,7

Проницаемость по. топливу

i 9

3-5

/PC-l, CM /см . мин

Тонкость фильтрации, мкм

номинальная3

средняя4-5

Предел прочности, МПа 68-98 Недостатком является то, что коэф- . фициент использования порошка нержавеющей стали составляет только 11%.

Кроме того, низкая проницаемость фильт рующего материала.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является шихта изготовления фильтров из спеченной стали содержащая порошок стали при следующем соотношении, мас.%:

Фракция -J-50-63 мкм 30-37,5 Фракция -НЗЗ-80 мкм Фракция +80-100 мкм 20-22 Фракция +1-ОО-200 мкм Остальное Полученный способом прокатки и спекания фильтрующий материал в виде пористой ленты имеет характеристики: Толщина ленты, мм 0,18 Пористость, %37-38

Размер пор, мкм

средний21,8-24,3

максимальный26,0-33,5

Проницаемость

по 7ОПЛИВу

ТС-1, fviHH12 4-14,7

Тонкость фильтраций, мкм - номинальная10,

.абсолютная20 .

Предел прочности, МПа 35,3-44,7 Недостатком известного состава шихты является то, что не используются мелкие фракции порошка с размером частиц менее 50 мкм, повьш1енный размер пор листов. При использ овании порошков крупньгх фракций для изготовле- кия ленты малой толщины вследствие повышенного размера пор не обеспечивается высокая тонкость фильтрации 5-8м и менее,, поэтому фильтрующий материал не может быть применен в фильтрах повьшенной надежности.

Цель изобретения - повьш1ение тонкости фильтрации пористой ленты и коэффициента использования порошков различных фракций.

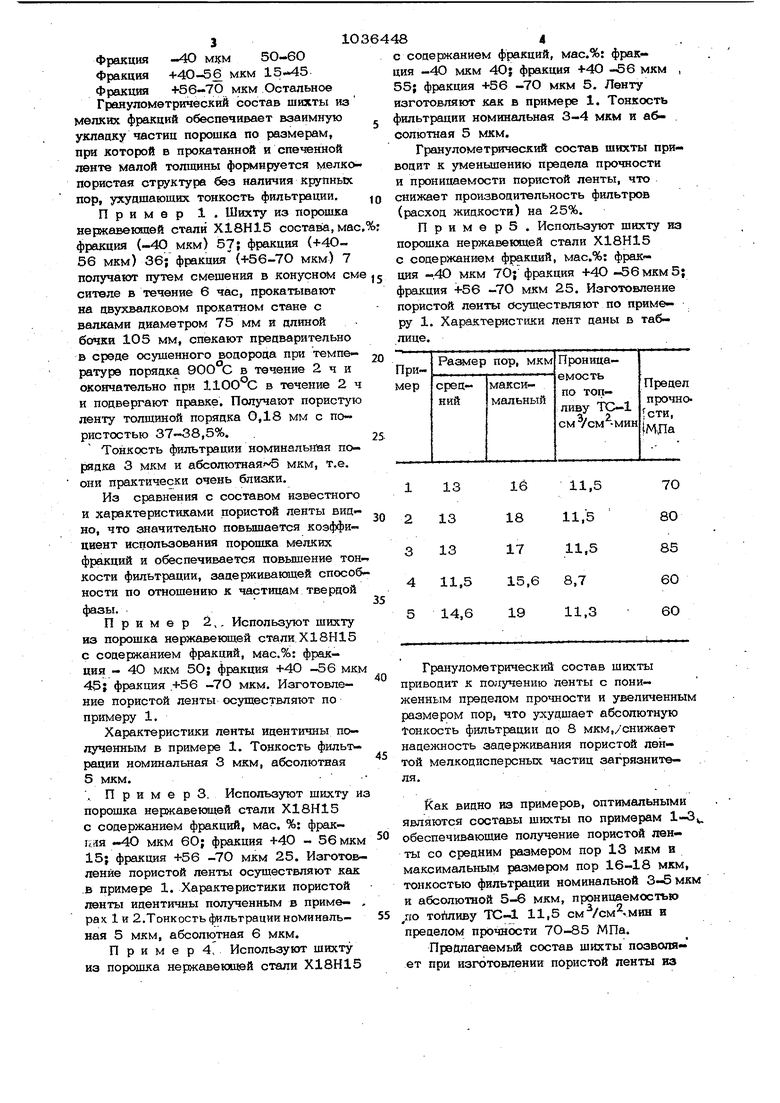

Поставленная цель достигается тем, что шихта для изготовления фильтров из спеченной стали, содержащая различны фракции порошков, содержит фракции при следующем соотнсяиении, мас.%: фракция -40 MJjM 5О-60 Фракция +40-56 мкм 15-45 Фракция Ч-56-7О мкм Остальное Гранулометрический состав шихты из мелких фракций обеспечивает взаимную укладку частиц порошка по размерам, при которой в прокатанной и спеченной ленте малой толщины фор 1нруется мелко пористая структура без наличия крупных пор, ухудшающих тонкость фильтрации. Пример 1 . Шихту из порошка нервкавеющей стали Х18Н15 состава, мас фракция (-4О мкм) 57; фракция (-f-4O66 мкм) 36; фракция (+56-7О мкм) 7 получают путем смешения в конусном см сителе в течение 6 час, прокатывают на двухвалковом прокатном стане с валками диаметром 75 мм и длиной бочки 105 мм, спекают предварительно в среде осушенного водорода при температуре порядка 90О°С в течение 2 ч и окончательно при 1100°С в течение 2 ч и подвергают правке. Получают пористую ленту толщиной порядка 0,18 мм с пористостью 37-38,5%. Тонкость фильтрации номинальная порядка 3 мкм и абсолютная мкм, т.е. они практически очень близки. Из сравнения с составом известного и характеристиками пористой ленты видно, что значительно повышается коэффициент использования порошка мелких фракций и обеспечивается повышение тонкости фильтрации, задерживающей способ ности по отношению к частицам твердой Пример 2,, Используют шихту из порошка нержавеющей стали Х18Н15 с содержанием фракций, мас.%: фракция - 40 мкм 50; фракция +4О -56 мкм 45; фракция +56 -7О мкм. Изготовле- ние пористой ленты осуществляют по примеру 1. Характеристики ленты идентичны полученным в примере 1. Тонкость фильт рации номинальная 3 мкм, абсолютная 5 мкм. , П р и м е р 3. Используют шихту из порошка нержавекмцей стали Х18Н15 с содержанием фракций, мае. %: фракпля -4О мкм 60; фракция +40 - 56 мкм 15; фракция +56 -70 мкм 25. Изготовленйе пористой ленты осуществляют как .в примере 1. Характеристики пористой ленты идентичны полученным в примерах 1 и 2.Тонкость фильтрации номинальная 5 мкм, абсолютная 6 мкм. П р и м е р 4, Используют шихту из порошка нержавеющей стали Х18Н15 10 484 с содержанием фракций, мас.%: фракция -4О мкм 40; фракция +4О -56 мкм , 55; фракция +56 -7О мкм 5. Ленту изготовляют как в примере 1. Тонкость фильтрации номинальная 3-4 мкм и абсолютная 5 мкм. Гранулометрический состав шихты приводит к уменьшению предела прочности и проницаемости пористой ленты, что снижает производительность фильтров (расход жидкости) на 25%. Пример5. Используют шихту иа порошка нержавеющей стали Х18Н15 с содержанием фракций, мас.%: фрак- ция -.40 мкм 70; фракция +4О -56 мкм 5; фракция +56 -70 мкм 25. Изготовление пористой ленты осуществляют по примеру 1. Характеристики лент даны в таблице. Гранулометрический состав шихты приводит к получению ленты с пониженным пределом прочности и увеличенным размером пор, что ухудшает абсолютную Тонкость фильтрации до 8 мкм,/снижает надежность задерживания пористой лентой мелкодисперсных частиц загрязнителя. Как видно из примеров, оптимальными являются составы шихты по примерам 1-3, обеспечивающие получение пористой ленты со средним размером пор 13 мкм и максимальным размером пор 16-18 мкм, тонкостью фильтрации номинальной 3-5 мкм и абсолютной 5 мкм, проницаемостью по ТС-1 11,5 и пределом прочности 7О-85 МПа. Преалагаемьй состав шихты позволяет при изготовлении пористой ленты из

S 10364486

спеченной нержавеющей стали повыситьпозволяет более рационально использовать

коэффициент использования порошка мел сырье и на ооного и того же количества

ких фракций и увеличить тонкость фильт-поступающего с мeтaллypгичecкofo зарации пористой ленты. По сравнению свода порошка не1 каве1сяией стали полусутвстуюааяя производством пористой5 чить в три раза больше пористой ленты,

ленты коэффициент использования порсип . используемой в фильтрах гидравлических

ка возрастает с 8-1О% по 25-ЗО%. Этои воздушных систем .

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления спеченных фильтров из хромоникелевой стали | 1986 |

|

SU1344511A1 |

| Способ получения спеченных фильтров | 1986 |

|

SU1435402A1 |

| Способ очистки воздушных потоков | 1977 |

|

SU822852A1 |

| Способ изготовления спеченных пористых изделий | 1981 |

|

SU1014657A1 |

| Способ изготовления фильтров из металлических порошков | 1986 |

|

SU1398986A1 |

| Способ изготовления спеченного фильтра | 1982 |

|

SU1156856A1 |

| МЕМБРАННЫЙ ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ОЧИСТКИ АГРЕССИВНЫХ ЖИДКОСТЕЙ | 2008 |

|

RU2519076C2 |

| МЕМБРАННЫЙ ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ОЧИСТКИ АГРЕССИВНЫХ ЖИДКОСТЕЙ | 2008 |

|

RU2397802C2 |

| ПОРИСТЫЙ МАТЕРИАЛ ДЛЯ ФИЛЬТРОВ | 1997 |

|

RU2124965C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНОГО МНОГОСЛОЙНОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА И ФИЛЬТРОЭЛЕМЕНТ | 2006 |

|

RU2333782C2 |

ШИХТА ДЛЯ ИЗГОТСЖЛЕНИЯ ФИЛЬТРОВ ИЗ СПЕЧЕННОЙ СТАЛИ, содержащая различные фракции порошков, отличающаяся тем, что, с целью пов&шюния тонкости фильтрации пористей ленты в коэффициента использо вания поршиков различных фракций, она соде11}кит фракцЕИ при следующем соот ношении, мае. %: Фракция- 4О мкм 50-60 Фракция 4-4О - 56 мкм 15-45 Фракция +56 - 70 мкм Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 223764, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 479328, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-08-23—Публикация

1982-04-20—Подача