Изобретение относится к области порошковой металлургии и может быть использовано для изготовления пористых материалов для фильтров, в частности для фильтров очистки топлива, масел, водосодержащих жидкостей типа ПГВ, применяемых в гидросистемах, а также для очистки других жидких и газообразных сред.

К фильтрующим пористым материалам предъявляется комплекс требований, основными из которых являются тонкость очистки в сочетании с высокой скоростью фильтрации. Для повышения тонкости очистки предложены различные технические решения, связанные преимущественно с подбором порошков по гранулометрическому составу. Так, патент ФРГ N 3810932, B 22 F 3/10, опубликован 12.10.89, предлагает с целью повышения тонкости очистки производить смешивание порошков с одновременным нанесением на частицы железа размером 250-315 мкм слоя гидрида титана фракции 1-0,5 мкм толщиной 0,02-0,05 размера частиц железа, после чего производится прессование и спекание заготовки в аргоне при температуре разложения гидрида титана.

Наиболее близким к предложенному изобретению является техническое решение, защищенное патентом РФ N 1817734, B 22 F 3/10, опубликовано 23.05.93. В соответствии с указанным патентом производится формование и спекание пористой основы, после чего на ее поверхность наносится слой более мелких частиц при соотношении средних размеров крупных и мелких пор в пределах 4-40.

Недостатком прототипа является недостаточная тонкость очистки.

Целью настоящего изобретения является повышение тонкости очистки без снижения скорости фильтрации. Поставленная цель достигается за счет того, что соотношение размеров крупных и мелких частиц в двух соседних слоях взято в пределах 1,6-3,4, что соответствует такому соотношению размеров, при котором средний размер частиц мелкозернистого слоя равен среднему размеру пор крупнозернистого слоя. При этом толщина крупнозернистого слоя взята в пределах 2-5 от среднего размера составляющих его частиц, толщина мелкозернистого слоя взята в пределах 1,5-3 от среднего размера составляющих его частиц при пористости материала слоев в пределах 45-55%.

Авторами было экспериментально установлено, что указанное соотношение геометрических размеров частиц крупно- и мелкозернистого слоев приводит в повышению тонкости очистки без уменьшения скорости фильтрации. Физическая сущность положительного эффекта предлагаемого изобретения состоит в образовании предельно тонкого переходного слоя между крупно- и мелкозернистым слоями порошкового материала с минимальным гидравлическим сопротивлением из-за его малой толщины, размер пор в котором меньше, чем в мелкозернистом слое, что улучшает тонкость очистки.

Наилучшие результаты при этом могут быть получены при указанных выше толщинах слоев и пористости. Увеличение толщины слоев выше указанных пределов, а также уменьшение пористости ниже указанных пределов приводит к существенному повышению гидравлического сопротивления и снижению скорости фильтрации без заметного улучшения тонкости очистки. Уменьшение толщины слоев ниже указанных пределов, а также увеличение пористости выше указанных пределов приводит к появлению крупных сквозных пор, ухудшающих показатели тонкости очистки.

Пористый материал характеризуется присущим ему размером пор, зависящим от размера составляющих его частиц и величины остаточной пористости. В этом случае, когда пористость взята в пределах 45-55%, с некоторой степенью идеализации можно считать, что укладка частиц близка к кубической, то есть частицы, которые можно условно считать близкими к сферической форме, расположены в вершине куба.

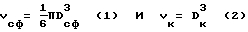

Объем сферы (Vср) диаметром Dср и объем куба (Vк) со стороны Dк равны соответственно

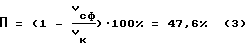

Отсюда пористость материала, состоящего из сферических частиц, расположенных в вершинах куба, равна

т.е. около 50%.

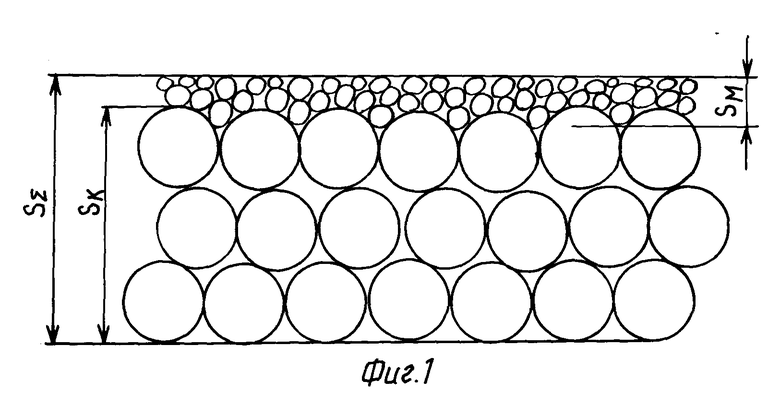

Схема, показывающая поперечное сечение предлагаемого пористого материала для фильтров, представлена на фиг. 1. Толщина крупнозернистого и мелкозернистого слоев, а также суммарная толщина материала обозначена на схеме соответственно Sк, Sм и  При этом, как видно из представленной схемы, сумма толщин крупно- и мелкозернистого слоев больше суммарной толщины материала примерно на размер поры крупнозернистого слоя, т.к. слои взаимно перекрывают друг друга.

При этом, как видно из представленной схемы, сумма толщин крупно- и мелкозернистого слоев больше суммарной толщины материала примерно на размер поры крупнозернистого слоя, т.к. слои взаимно перекрывают друг друга.

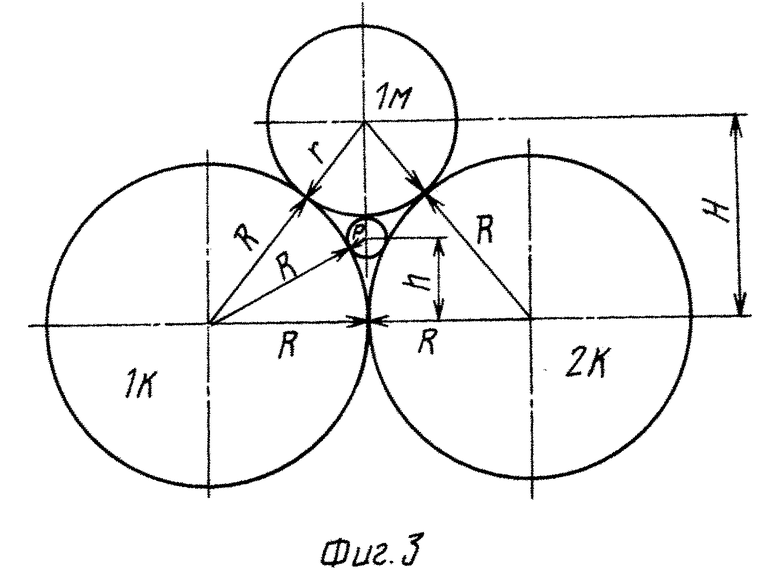

Схемы, более подробно показывающие взаимное расположение крупно- и мелкозернистых частиц двухслойного материала, представлены на фиг. 2 и 3.

Проведем условно плоскость сечения через центры сфер, изображенных на фиг. 2, через центры двух сфер крупнозернистого слоя и центр сферы мелкозернистого слоя. Между ними образуется пора переходного слоя, минимальное сечение которой показано на фиг. 3.

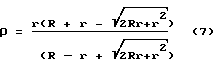

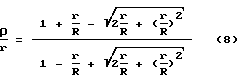

Ниже приводится методика расчета размера поры переходного слоя.

Радиус поры ρ (фиг.3) можно определить из сопоставления выражений

H2= (R + r)2- R2= 2Rr + r2 (4)

h2= (R + ρ)2- R2= 2Rρ + ρ2 (5)

H - h = ρ + r (6)

Отсюда после ряда преобразований получим

или же в безразмерном виде

Соответствующие обозначения представлены на фиг.3.

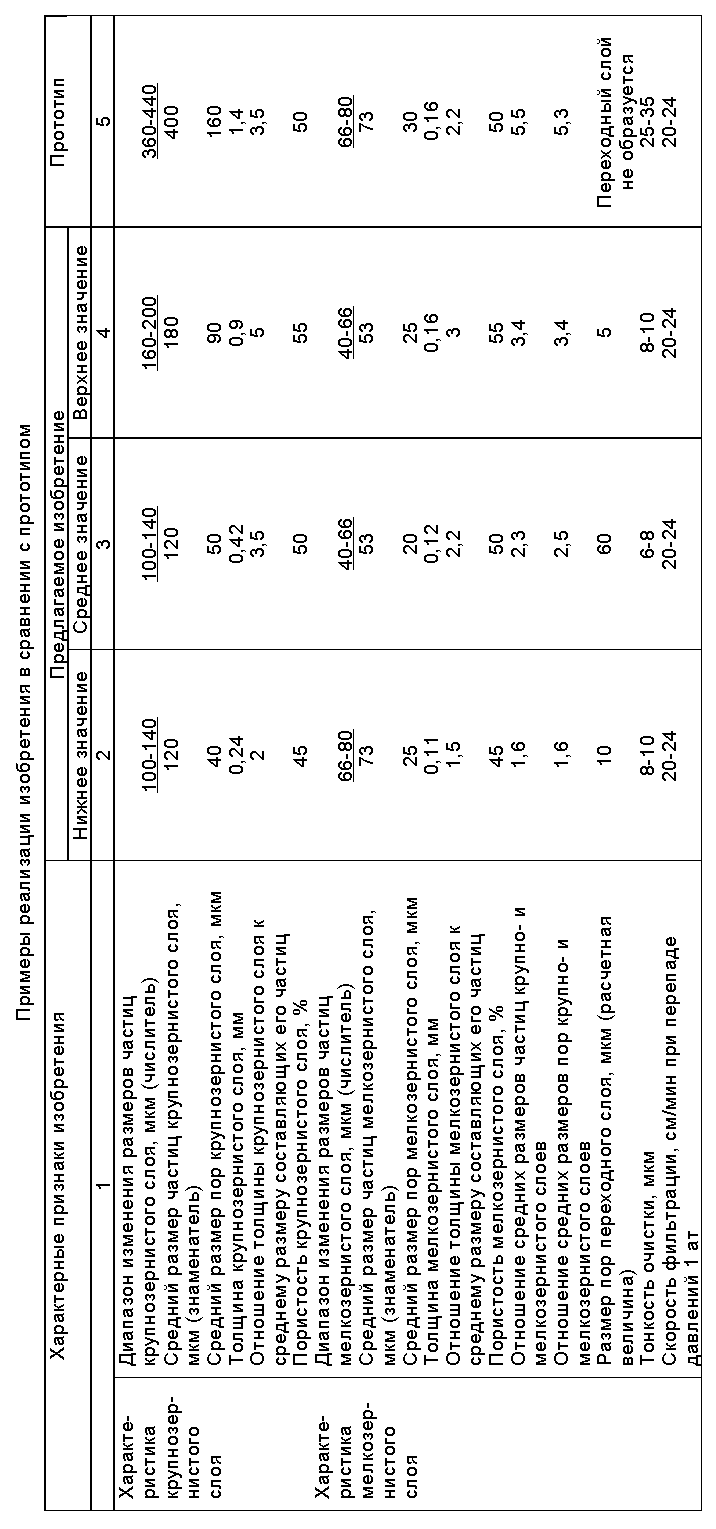

Примеры реализации изобретения и расчетные величины размера пор переходного слоя приведены в таблице.

Пористые материалы были изготовлены из высоколегированного порошка Х18Н15 ГОСТ 13084-88 путем рассева на фракции (диапазон рассева и средние размеры частиц представлены в таблице), прессования крупнозернистого слоя при давлении 1-1,5 т/см2 и спекания в вакууме при температуре 1120-1250oC в течение 30-40 мин, что дает возможность получить заявленную пористость в диапазоне 45-55%, после чего проводилась напрессовка мелкозернистого слоя на крупнозернистый слой при тех же параметрах технологического процесса. В качестве фильтруемой среды было использовано индустриальное масло марки И20А ГОСТ 20799-88, вязкость 30 сСТ. Скорость фильтрации определялась в соответствии с методикой ГОСТ 25277-82. Гранулометрический состав загрязнений до и после фильтрации определялся в соответствии с методикой ГОСТ 22622-75 (седиметационный анализ). В качестве численного показателя тонкости очистки в соответствии с общепринятой методикой принято уменьшение фракции частиц загрязнения на порядок и более. Результаты экспериментов представлены в таблице и свидетельствуют о правильности предложенного технического решения и выбранных интервалов. Тонкость очистки улучшается в 2,5-4 раза по сравнению с фильтроматериалом прототипа без снижения скорости фильтрации.

Предложенный пористый материал для фильтров может найти широкое применение в различных отраслях народного хозяйства, использующих масла, топлива и другие жидкие и газообразные среды, нуждающиеся в очистке, в частности судостроении, сельскохозяйственном и транспортном машиностроении, химической промышленности, энергетике и т.д.

Экономический эффект от предлагаемого изобретения определяется повышением срока службы машин и механизмов. По предварительным данным улучшение тонкости очистки в 2,5-4 раза приводит к увеличению срока службы на 2-3 года, а также снижению эксплутационных расходов на 10-15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ УПЛОТНИТЕЛЬНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2157857C2 |

| СОСТАВ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОПОРИСТОЙ КЕРАМИКИ | 1995 |

|

RU2092467C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕТИТОВЫХ АНОДОВ ДЛЯ СИСТЕМЫ КАТОДНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ИЗДЕЛИЙ РАЗЛИЧНОГО НАЗНАЧЕНИЯ | 1999 |

|

RU2178010C2 |

| СОСТАВ ПОРОШКОВОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2085336C1 |

| АНТИФРИКЦИОННАЯ НАПОЛНЕННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2181128C1 |

| СПОСОБ ОЧИСТКИ ПОДЗЕМНЫХ ВОД ОТ ЖЕЛЕЗА И ДРУГИХ ПРИМЕСЕЙ | 1998 |

|

RU2142432C1 |

| МЕМБРАННЫЙ АППАРАТ | 2009 |

|

RU2412749C2 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2153107C1 |

| ТРУБА ИЗ ВОЛОКНИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКИМИ КОНЦЕВЫМИ ПАТРУБКАМИ, СПОСОБ ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2083905C1 |

| ШЛИКЕР ДЛЯ ИЗГОТОВЛЕНИЯ МЕМБРАННОГО КЕРАМИЧЕСКОГО ПОКРЫТИЯ | 1995 |

|

RU2089273C1 |

Пористый материал для фильтров, состоящий из двух слоев частиц различного размера, имеет отношение размеров крупных и мелких частиц в двух соседних слоях в пределах 1,6-3,4, при этом средний размер частиц мелкозернистого слоя равен среднему размеру пор крупнозернистого слоя, толщина крупнозернистого слоя взята в пределах 1,5-3 от среднего размера составляющих его частиц при пористости материала слоев в пределах 45-55%. Изобретение позволяет улучшить тонкость очистки в 2,5-4 раза, что приводит к увеличению срока службы на 2-3 года, а также снизить эксплуатационные расходы на 10-15%. 1 табл. 3 ил.

Пористый материал для фильтров, состоящий из двух слоев частиц различного размера, отличающийся тем, что отношение размеров крупных и мелких частиц в двух соседних слоях взято в пределах 1,6-3,4, при этом средний размер мелкозернистого слоя равен размеру пор крупнозернистого слоя, толщина крупнозернистого слоя взята в пределах 1,5-3 от среднего размера составляющих его частиц при пористости материала слоев в пределах 45-55%.

| Способ изготовления спеченного фильтрующего материала | 1991 |

|

SU1817734A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 1992 |

|

RU2038922C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ | 1993 |

|

RU2048974C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО МЕТАЛЛИЧЕСКОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 1993 |

|

RU2044090C1 |

| Машина для сортировки писем | 1939 |

|

SU57848A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| US 5590383 A, 31.12.96 | |||

| DE 2930218 A1, 14.02.80 | |||

| DE 3421858 A1, 03.01.85 | |||

| DE 3810932 A1, 12.10.89. | |||

Авторы

Даты

1999-01-20—Публикация

1997-10-07—Подача