N 00 ел

4

1

Изобретение относится к порошковой металлургии, в частности к способу получения сиеченных фильтров.

Цель изобретения - повышение коэффициента проницаемости и тонкости филь- трации цри сохранении высокой механической прочности.

Способ осуществляется следующим образом.

Смесь сферического и несферического

порошков, например, нержаЕ еющеи стали,

бронзы, с одинаковым размером частиц, содержащую 70-85 мас.% сферических частиц, тщательно перемешивают, например, в лопастном смесителе. Умекьщение про- центного содержания сферических частиц ; ниже 70% не позволяет сундественно по- : высить проницаемость, а следовательно, j и эффективность пористых изделий, а увели- i чение процентного содержания выще 85% I не позволяет получить изделие необхо- I ДИМОЙ прочности.

I Если размер сферических частиц .меньше ; размера несферических, то сферичес кие час- i тицы забивают поры, образованные несфе- Iрическими частицами, что приводит к сни- ; жению проницаемости изделий, а следова- тельно, и эффективности. Если же сферические частицы больше несферических, то при прессовании прессовка разрушается из-за отсутствия сцепления между частицами.

Введение сферического порошка в несфе- рический позволяет, сохраняя прессуемость, повысить проницаемость изделий за счет увеличения размера пор и сглаживания их поверхности. Затем полученную шихту прес- ;суют любым известным способом, папри- |Мер в металлической пресс-фор.ме на гид- |равлическом прессе. Давление прессования Ьпределяют по формуле (см. формулу, в |формуле изобретения), причем Ру опреде- |пяют исходя из давления прессования, Обеспечивающего максимально возможную Ьористость при требуемой прочности прес- совки.

Из формулы определяют опти.мальное давление прессования для шихты с каждым определенным процентным содержанием компонентов.

Если давление прессования меньше, чем определенное из формулы, то полученные изделия не обладают требуемой механической прочностью. Если же -давление прессования больше оптимального, то резко с нижается проницае.мость изделий, а следо- Е1ательно, и эффективность.

Полученные носле прессования ППМ спекают в восстановительной атмосфере, например, в проходной электрической печи. Пример. По известному способу заготовку формуют из порошка бронзы БРОФ-10-I с размером частиц (-1000+ -1-800) мкм и спекают при 875°С. После спекания на заготовку насыпают бронзо

O

0

Q 5 -

С

0

5

2

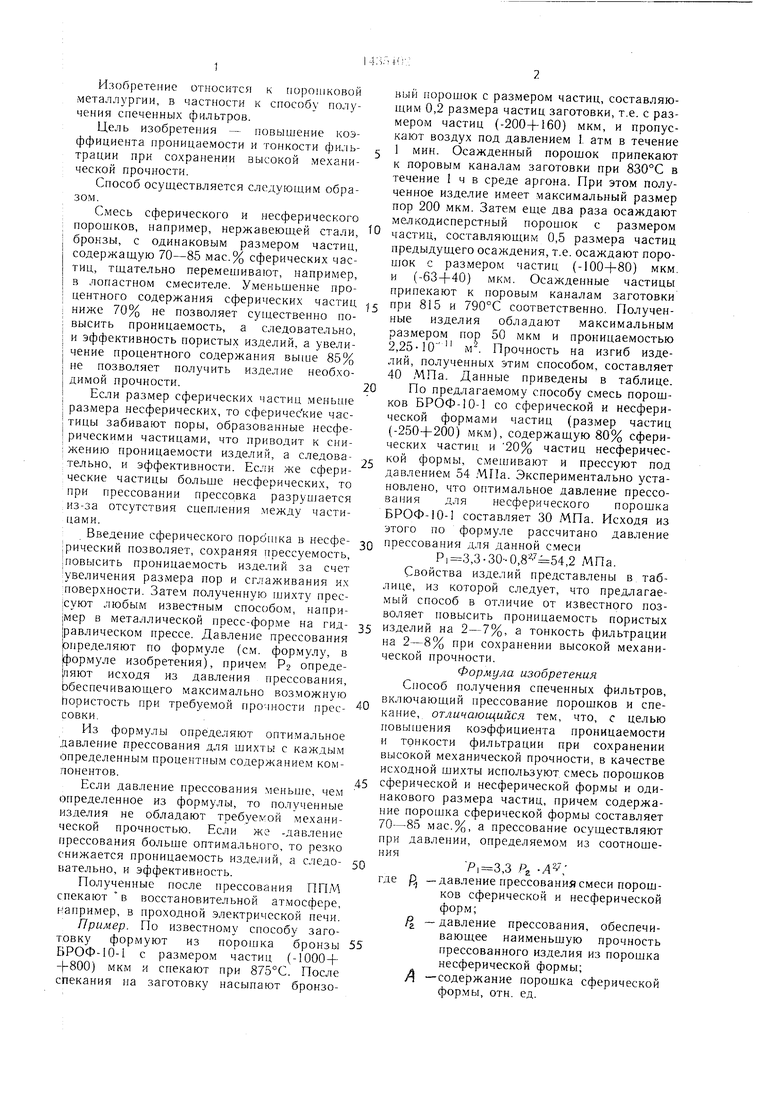

вый порошок с размером частиц, составляющим 0,2 размера частиц заготовки, т.е. с размером частиц (-200+160) мкм, и пропускают воздух под давлением 1. атм в течение 1 мин. Осажденный порошок припекают к поровым каналам заготовки при 830°С в течение 1 ч в среде аргона. При этом полученное изделие имеет максимальный размер пор 200 мкм. Затем еще два раза осаждают мелкодисперстный порошок с размером частиц, составляющигу5 0,5 размера частиц предыдущего осаждения, т.е. осаждают порошок с размером частиц (-100+80) мкм. и (-63+40) мкм. Осажденные частицы припекают к поровым каналам заготовки при 815 и 790°С соответственно. Полученные изделия обладают .максимальным размером пор 50 мкм и проницаемостью 2,25-10 М-. Прочность на изгиб изделий, полученных этим способом, составляет 40 МПа. Данные приведены в таблице. По предлагаемому способу смесь порошков БРОФ-10-1 со сферической и несферической формами частиц (размер частиц (-250+200) мкм), содержащую 80% сферических частиц и 20% частиц несферической формы, смешивают и прессуют под давлением 54 МПа. Экспериментально установлено, что опти.мальное давление прессования для несферического порошка БРОФ-10-1 составляет 30 МПа. Исходя из этого по формуле рассчитано давление прессования для данной с.меси

Р,3,3-30-0,,2 МПа. Свойства изделий представлены в таблице, из которой следует, что предлагаемый способ в отличие от известного позволяет повысить проницаемость пористых изделий на 2-7%, а тонкость фильтрации на 2-8% при сохранении высокой механической прочности.

Формула изобретения Способ получения спеченных фильтров, включающий прессование порошков и спекание, отличающийся тем, что, с целью повьш ения коэффициента проницаемости и тонкости фильтрации при сохранении высокой механической прочности, в качестве исходной шихты используют, с.месь порошков сферической и несферической формы и одинакового размера частиц, причем содержание порошка сферической формы составляет 70-85 мас.%, а прессование осуществляют при давлении, определяемо.м из соотноще- ния

ЯI 3,3 Рг

где Д -давление прессования смеси порошков сферической и несферической форм;

- давление прессования, обеспечивающее наименьшую прочность прессованного изделия из порошка несферической формы; А -содержание порошка сферической формы, отн. ед.

I

О) s

ex

G a

и о s

ей с ь

Р.о

SOS

s s н д

о i; о

О)

. . - s 3 S t D. о Л О) О R

ЕГ СС С С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спеченных пористых изделий | 1981 |

|

SU1014657A1 |

| Способ получения пористых материалов повышенной прочности из порошка бронзы | 2024 |

|

RU2833539C1 |

| Способ изготовления фрикционного изделия | 2023 |

|

RU2829077C1 |

| Способ получения керамического композиционного материала на основе карбида кремния, армированного волокнами карбида кремния | 2020 |

|

RU2744543C1 |

| Способ получения пористых порошковых материалов | 2024 |

|

RU2833540C1 |

| Способ изготовления фильтров из металлических порошков | 1986 |

|

SU1398986A1 |

| Способ изготовления керамических заготовок на основе нитрида кремния | 2022 |

|

RU2803087C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2587669C2 |

| Способ изготовления двухслойных пористых изделий | 1988 |

|

SU1521523A1 |

| Способ получения пористых спеченных изделий | 1984 |

|

SU1184607A1 |

Изобретение относится к способам получения спеченных фильтров. Цель - повышение коэффициента проницаемости и тонкости фильтрации при сохранении высокой механической прочности. Шихту для прессования изделий приготавливают из смеси сферического и несферического порошков с одинаковым размером частиц, причем содержание сферического порошка в смеси составляет 70-85 мас.%, затем порошки, смешивают и прессуют под давлением, определяемым из формулы ,3 P2-А , где PI - давление прессования смеси сферического и несферического порошков; Рг - давление прессования, обеспечиваю- шее требуемую минимальную прочность прессовки из несферического порошка; А - процентное содержание сферического порошка в смеси в относительных единицах. Прессование изделия спекают. Способ позволяет повысить проницаемость пористых изделий на 2-7%, тонкость фильтрации на 2-8% при сохранении высокой механической прочности. 1 табл.. со (Л

т«N

о

O О О-

N 410-1Оп

-

00

vd

I D

I

1

К гч

X-V го --ч о VD о ОО I СО + - +

О

Ll-l О

ГЧ о I

I Гч

+ I

| Белов С | |||

| В | |||

| Пористые металлы в машиностроении.- М.: Машиностроение, 1981, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Способ изготовления спеченных пористых изделий | 1981 |

|

SU1014657A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-11-07—Публикация

1986-06-05—Подача