О1

О1

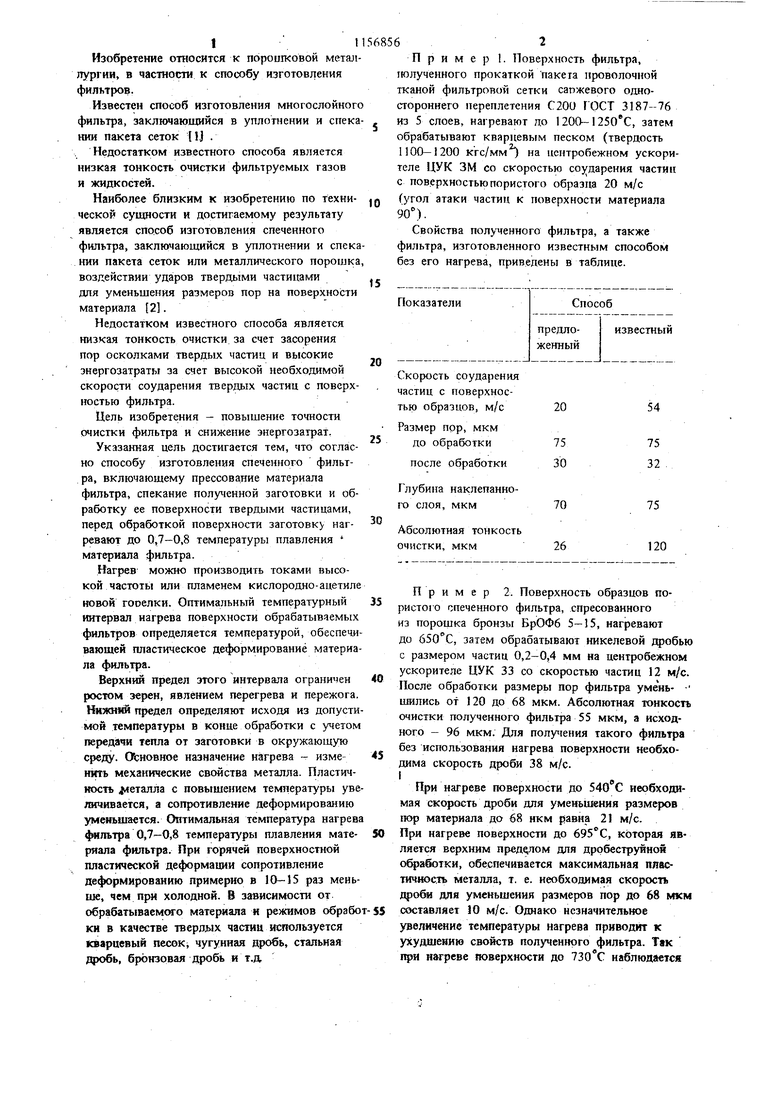

О) Изобретение относится к порошковой металлургии, в частности к способу изготовления фильтров. Известен способ изготовления многослойного фильтра, заключающийся в уплотнении и спека нии пакета сеток 1 . . Недостатком известного способа является низкая тонкость очистки фильтруемых газов и жидкостей. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления спеченного фильтра, заключающийся в уплотнении и спека нии пакета сеток или металлического порошка воздействии ударов твердыми частицами для уменьшения размеров пор на поверхности материала 2. Недостатком известного способа является низкая тонкость очистки за счет засорения пор осколками твердых частиц и вьюокие энергозатраты за счет высокой необходимой скорости соударения твердых частиц с поверхностью фильтра. Цель изобретения - повышение точности очистки фильтра и снижение энергозатрат. Указанная цель достигается тем, что согласно способу изготовления спеченного фильтра, включающему прессование материала фильтра, спекание полученной заготовки и обработку ее поверхности твердыми частицами, перед обработкой поверхности заготовку нагревают до 0,7-0,8 температуры плавления материала фильтра. Нагрев можно производить токами высокой частоты или пламенем кислородно-ацетиле новой гооелки. Оптимальный температурный интервал нагрева поверхности обрабатываемых фильтров определяется температурой, обеспечивающей пластическое деформирование материала фильтра. Верхний предел этого интервала ограничен ростом зерен, явлением перегрева и пережога. предел определяют исходя из допусти мой температуры в конце обработки с учетом передачи тепла от заготовки в окружающую среду. Основное назначение нагрева - изме нить механические свойства металла. Пластичность лиеталла с повышением температуры уве личивается, а сопротивление деформированию уменьшается. Оптимальная температура нагрева ш.тра 0,7-0,8 температуры плавления материала фильтра. При горячей поверхностной пластической деформации сопротивление деформированию примерно в 10-15 раз меньше, чем при холодной. В зависимости от обрабатываемого материала и режимов обрабо ки в качестве твердых частиц используется кварцевый песок; чугунная дробь, стальная дробь, бронзовая дробь и т.д Пример 1. Поверхность фильтра, тюлученного прокаткой пакета проволочной тканой фильтровой сетки саржевого односгороннего переплетения С200 ГОСТ 3187-76 из 5 слоев, нагревают до 120О-1250С, затем обрабатывают кварцевым песком (твердость 1100- 1200 кгс/мм на центробежном ускорителе ЦУК ЗМ со скоростью соуларекня частин с поверхностью пористого образ11а 20 м/с (угол атаки частиц к поверхности материала 90). Свойства полученного фильтра, а также фильтра, изготовленного известным способом без его нагрева, приведены в таблице. Скорость соударения частиц с поверхностью образцов, м/с20 Размер пор, мкм до обработки75 после обработки30 Глубина наклепанного слоя, мкм70 Абсолютная тонкость очистки, мкм26 Пример 2. Поверхность образцов пористого спеченного фильтра, спресованного из порошка бронзы БрОФб 5-15, нагревают до 650 С, затем обрабатывают никелевой дробью с размером частиц 0,2-0,4 мм на центробежном ускорителе ЦУК 33 со скоростью частиц 12 м/с. После обработки размеры пор фильтра умень- шились от 120 до 68 мкм. Абсолютная тонкость очистки полученного фильтра 55 мкм, а исходного - 96 мкм. Для получения такого фильтра без использования нагрева поверхности необходима скорость дроби 38 м/с. При нагреве поверхности до 540С иеобходимая скорость дроби для уменьшения размеров пор материала до 68 нкм равна 21 м/с. При нагреве поверхности до , которая является верхним для дробеструйной о аботки, обеспечивается максимальная плао тичиос.ть металла, т. е. необходимая скорюсть цро для уменьшения размеров пор до 68 мкм с к;тавляет 10 м/с. Однако незначительное увеличение температуры нагрева приводит к ухудшению свойств полученного фильтра. TtK пр нагреве поверхности до 730°С наблюдается

3. 1

оплавление порошка на поверхности материала, что недопустимо при изготовлении фильтров.

Пример 3. При нагреве образцов спеченного фильтра, изготовленного из порошков стали 12Х18И10Т, нагревают до 1225С, затем обрабатывают щюбью с размером частиц 0,20,4 мм на центробежном. ускорителе ЦУК ЗМ со скоростью частиц 20 м/с. Получен спеченный фильтр размеры пор которого уменьшились от 32 до 13 мкм. Абсолютная тонкость счистки полученного фильтра 8 мкм, а исходного - 26 мкм. Для получения такого пористого материала без использования нагрева поверхности необходима скорость дроби 45 м/с. ..

При нагреве поверхности до 700С необхода мая скорость дроби для уменьшения размеров пор до 13 мкм равна 36 м/с.

568564

При нагреве поверхности до тектературы , которая является верхним пределом для дробеструйной обработки и обестчивает максимальную пластийнорть металла, необхода-: J мая скорость дробя для уменьшения размеров пор до 13 мкм coctaBjptet 16 м/с. Однако незначительное увеличение темяератзфы нагрева 1Ч5ИВОДИТ к ухудшши|1 свойств полученного 1я1льтра. Так при нагрев пов хярста до . to 1400°С наблюдается бпяавление частиц порошка на поверхности материала.

При получении фильтра предложенным способом скорость частиц необходимая для пласtj тического де рмирования ойЕИ хности фильтра, уменьшается в 2,7-3 раза чзю соответствует снижению знергозатрат), тонкость очиспси возрастает в .4,6-5 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спеченных пористых изделий | 1981 |

|

SU1014657A1 |

| Способ получения металлических мембран | 1990 |

|

SU1754190A1 |

| Способ изготовления спеченных пористых титановых труб | 1982 |

|

SU1092008A1 |

| Способ получения пористых спеченных изделий | 1984 |

|

SU1184607A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНОГО МНОГОСЛОЙНОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА И ФИЛЬТРОЭЛЕМЕНТ | 2006 |

|

RU2333782C2 |

| ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБНОГО ПРОТЕЗА | 2017 |

|

RU2747647C2 |

| Шихта для изготовления фильтров из спеченной стали | 1982 |

|

SU1036448A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОПОРИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И ДИСКОВОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2020 |

|

RU2767027C1 |

| Способ изготовления фильтрующего элемента для очистки топлива | 1988 |

|

SU1586747A1 |

| ЭЛЕКТРОД, ПРИМЕНЯЕМЫЙ ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ РАЗРЯДОМ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2528527C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННОГО ФИЛЬТРА, включаюший прессование материала фильтра, спекание полученной заготовки и обработку ее поверхности твердыми частицами, от л и ч а ю щи и с я тем, что. с целью повышения тонкости очистки фильтра и снижения энергозатрат, перед обработкой поверхности за1-отовку нагревают до 0,7-0,8 температуры плавления материала фильтра.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Белов С | |||

| В | |||

| Пористые металлы в машиностроении, М., Машиностроение, 1981, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Белов С | |||

| В | |||

| и др | |||

| Влияние эрозии поверхности пористых металлов на их гидравлическое сопротивление | |||

| - Порошковая металлургия, 1980, N 9, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1985-05-23—Публикация

1982-09-01—Подача