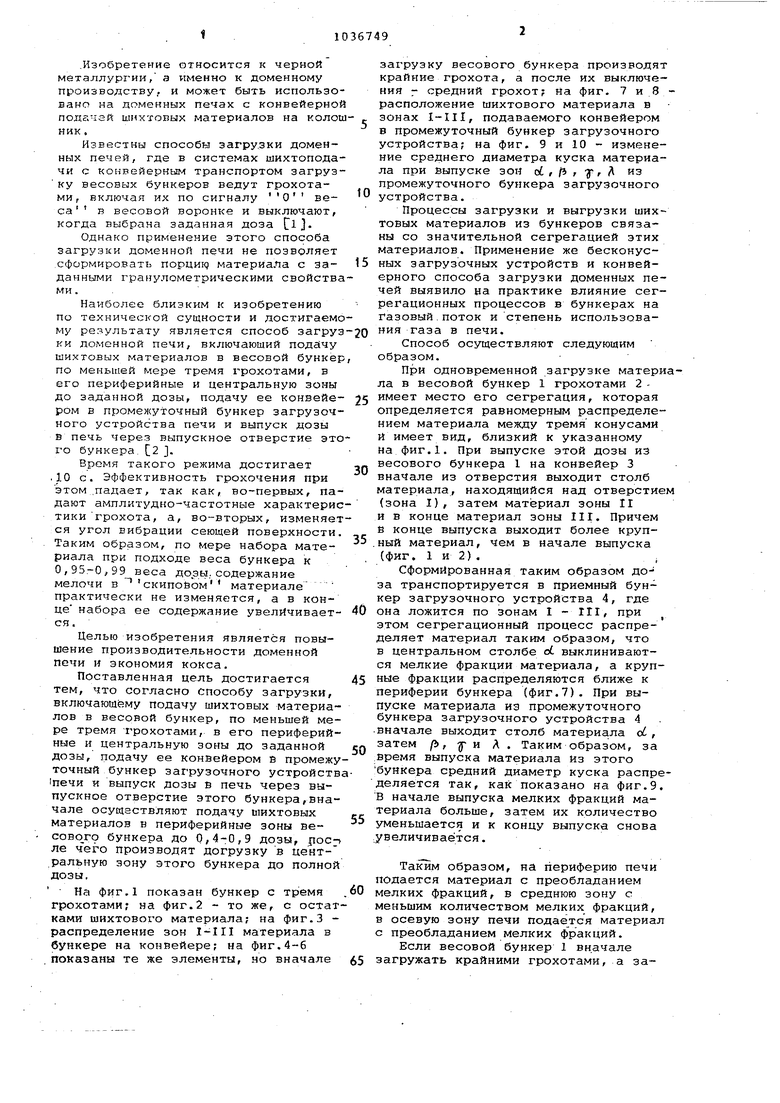

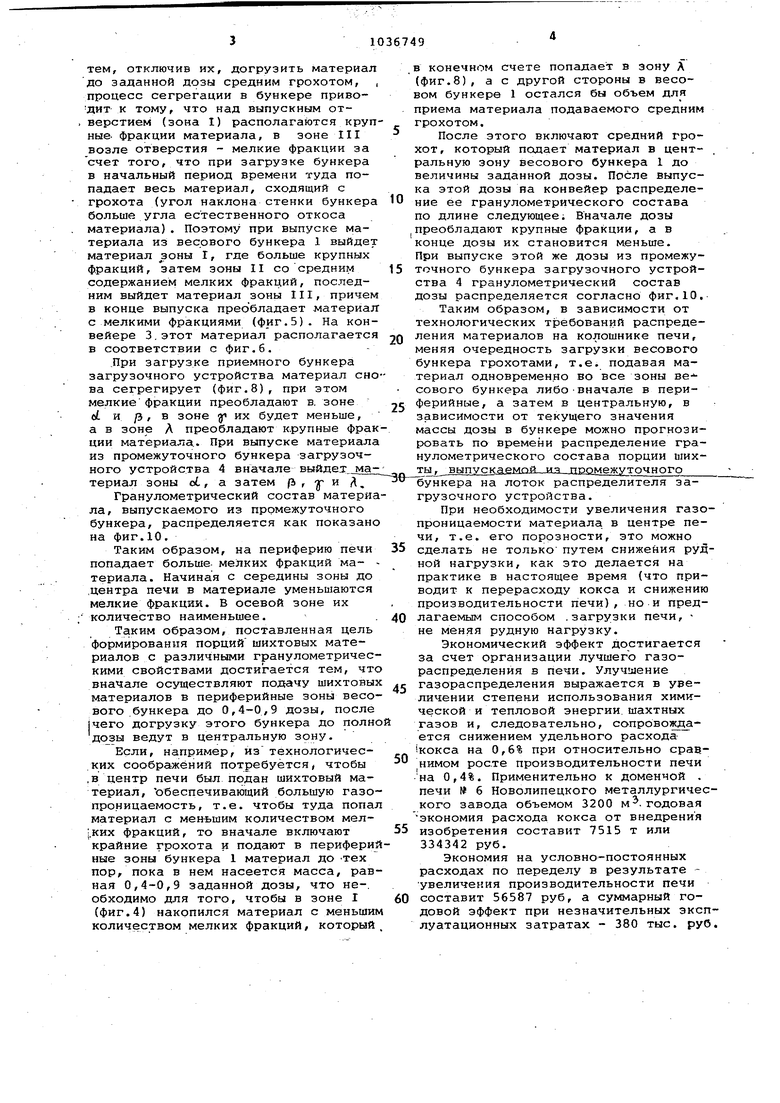

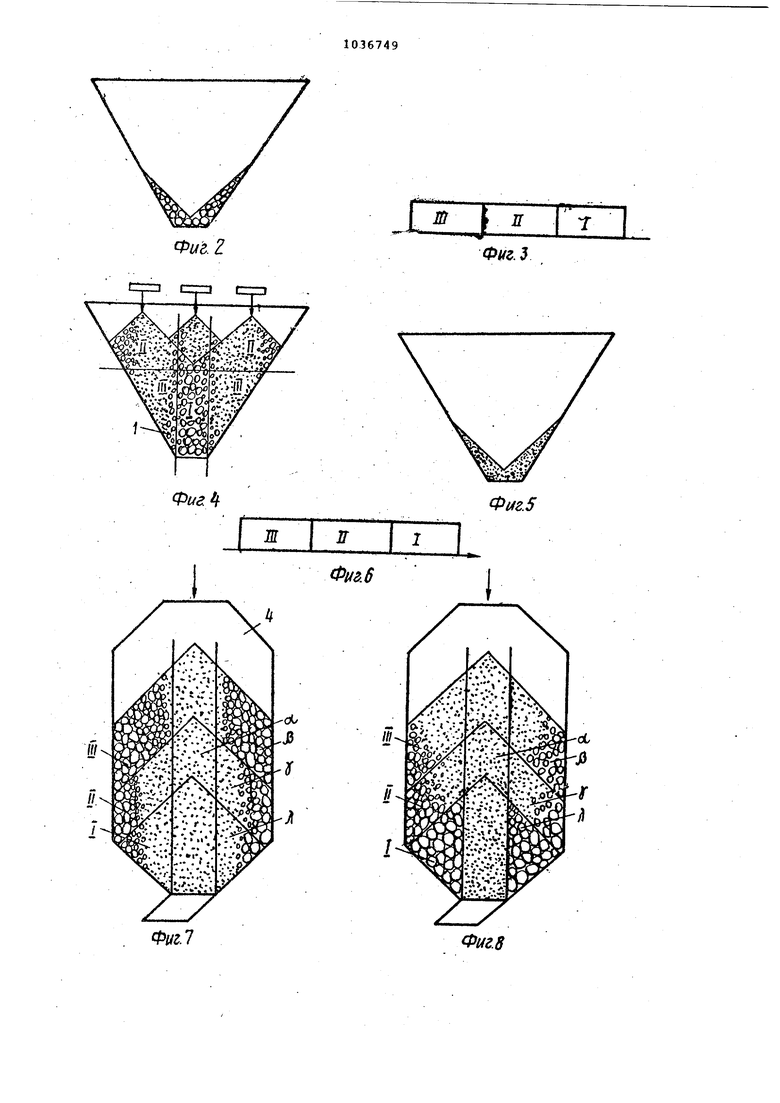

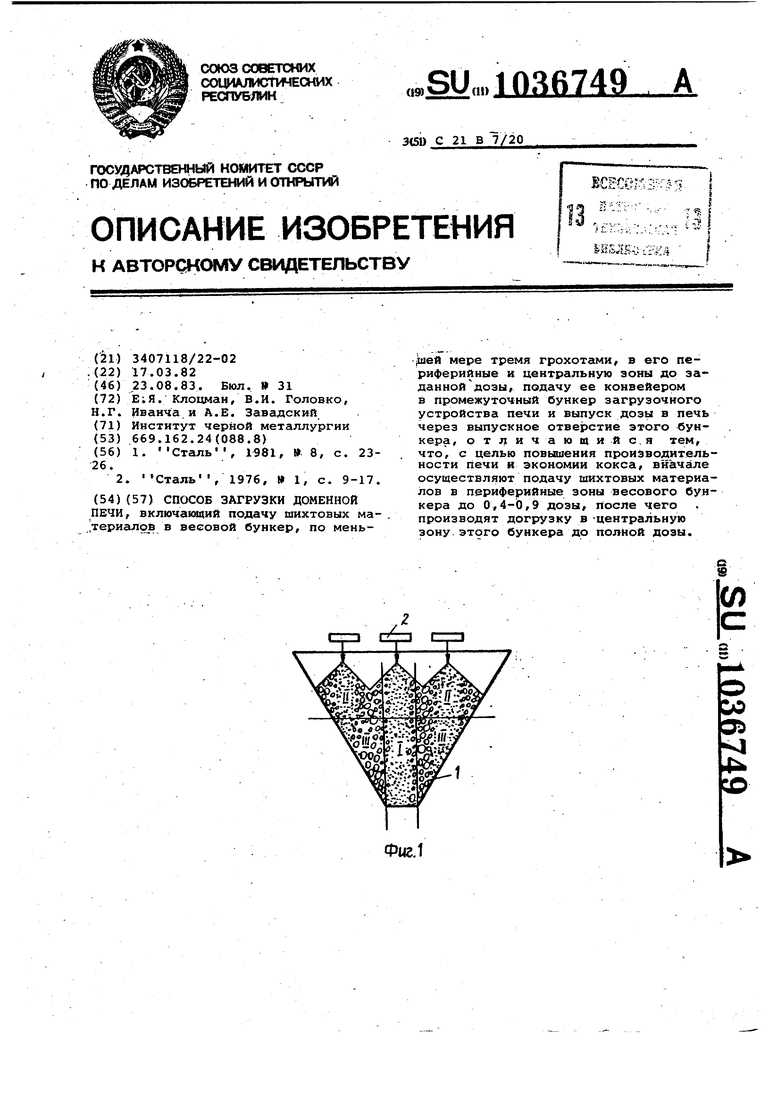

.Изобретение относится к черной металлургии, а именно к доменному производству, и может быть использо вано на доменных печах с конвейерно полагай шихтовых материалов на коло ник, Известны способы загру.зки доменных печей, где в системах шихтопода чи с конвейерным транспортом загруз ку весовых бункеров ведут грохотами , включая их по сигналу О веса в весовой воронке и выключают, когда выбрана заданная доза Cl Однако применение этого способа загрузки доменной печи не позволяет сформировать порцик} материала с заданными гранулометрическими свойств ми. . Наиболее близким к изобретению По технической сущности и достигаем му результату является способ загру ки доменной печи, включающий подйчу шихтовых материалов в весовой бунке по меньшей мере тремя грохотами, в его периферийные и центральную зоны до заданной дозы, подачу ее конвейе ром в промежуточный бункер загрузоч ного устройства печи и выпуск дозы в печь через выпускное отверстие эт го бункера. 2 J. Время такого режима достигает .10 с. Эффективность грохочения при этом .падает, так как, во-первых, па дают амплитудно-частотные характери тики грохота, а, во-вторых, изменяе ся угол вибрации сеющей поверхности Таким образом, по мере набора материала при подходе веса бункера к 0,95-0,99 веса дозы., содержание мелочи в скипойом материале практически не изменяется, а в конце набора ее содержание увеличивает ся. Целью изобретения является повышение производительности доменной печи и экономия кокса. Поставленная цель достигается тем, что согласно способу загрузки, включагошему подачу шихтовых материалов в весовой бункер, по меньшей мере тремя грохотами, в его периферийные и центральную зоны до заданной дозы, подачу ее конвейером s промежу точный бункер загрузочного устройств 1печи и выпуск дозы в печь через выпускное отверстие этого бункера,вначале осуществляют подачу шихтовых материалов в периферийные зоны веcoBqro бункера до 0,4-0,9 дозы, jiocn ле чего производят догрузку в центральную зону этого бункера до полной дозы. На фиг.1 показан бункер с тремя грохотами на фиг.2 - то же, с остат ками шихтового материала; на фиг.З распределение зон 1-1II материала в бункере на конвейере; на фиг.4-6 показаны те же элементы, но вначале загрузку весового бункера производят крайние грохота, а после их выключения г средний грохот на фиг. 7 и 8 расположение шихтового материала в зонах I-III, подаваемого конвейером в промежуточный бункер загрузочного устройства; на фиг. 9 и 10 - изменение среднего диаметра куска материала при выпуске зон od , /5 , у, Д из промежуточного бункера загрузочного устройства. Процессы загрузки и выгрузки шихтовых материалов из бункеров связаны со значительной сегрегацией этих материалов. Применение же бесконусных загрузочных устройств и конвейерного способа загрузки доменных печей выявило на практике влияние сегрегационных процессов в бункерах на Газовый.поток и степень использования газа в печи. Способ осуществляют следующим образом. При одновременной загрузке материала в Весовой бункер 1 грохотами 2 имеет место его сегрегация, которая определяется равномерным распределением материала между тремя конусами и имеет вид, близкий К указанному На фиг.1. При выпуске этой дозы из весового бункера 1 на конвейер 3 вначале из отверстия выходит столб материала, находящийся над отверстием (зона 1), затем материал зоны II и в конце материал зоны III. Причем в конце выпуска выходит более крупный материал, чем в начале выпуска (фиг. 1 и 2). Сформированная таким образом доза транспортируется в приемный бункер загрузочного устройства 4, где она ложится по зонам I - III, при этом сегрегационный процесс распределяет материал таким образом, что в центральном столбе d выклиниваются мелкие фракции материала, а крупные фракции распределяются ближе к периферии бункера (фиг.7). При выпуске материала из промежуточного бункера загрузочного устройства 4 .вначале выходит столб материала о, затем р, у и А . Таким образом, за .время выпуска материала из этого бункера средний диаметр куска распределяется так, как показано на фиг.9. В начале выпуска мелких фракций материала больше, затем их количество уменьшается и к концу выпуска снова увеличивается. Таким образом, на периферию печи подается материал с преобладанием мелких фракций, в среднюю зону с меньшим количеством мелких фракций, в осевую зону печи подается материал с преобладанием мелких фракций. Если весовой бункер 1 вначале загружать крайними грохотами, а затем, отключив их, догрузить материал до заданной дозы средним грохотом, процесс сегрегации в бункере приводит к тому, что над выпускным отверстием (зона I) располагаются круп ные фракции материала, в зоне III возле отверстия - мелкие фракции за счет того, что при загрузке бункера в начальный период времени туда попадает весь материал, сходящий с грохота (угол наклона стенки бункера больше угла естественного откоса материала). Поэтому при выпуске материала из весового бункера 1 выйдет материал зоны I, где больше крупных фракций, затем зоны II со средним содержанием мелких фракций, последним выйдет материал зоны III, причем в конце выпуска преобладает материал с мелкими фракциями (фиг.5). На конвейере 3,этот материал располагается в соответствии с фиг.6. .При загрузке приемного бункера загрузочного устройства материал сно на сегрегирует (фиг.8), при этом мелкие фракции преобладают в. зоне ot и р, в зоне gf их будет меньше, а в зоне Д преобладают крупные фрак ции материала.. При выпуске материала из промежуточного бункера загрузочного устройства 4 вначале выйдex мaJ териал зоны оС, а затем fi , и Д, Гранулометрический состав материа ла, выпускаемого из промежуточного бункера, распределяется как показано на фиг.10. Таким образом, на периферию печи попадает больше мелких фракций материала. Начиная с середины зоны до ,центра печи в материале уменьшаются мелкие фракции. В осевой зоне их количество наименьшее. Таким образом, поставленная цель формирования порций шихтовых материалов с различными гранулометричес кими свойствами достигается тем, чт вначале осуществляют подачу шихтовы материалов в периферийные зоны весо вого .бункера до 0,4-0,9 дозы, после |чего догрузку этого бункера до полн дозы ведут в центральную зону. Если, например, из технологических соображений потребуется, чтобы .в центр печи был подан шихтовый материал, обеспечивающий большую газо про.ницаемость, т.е. чтобы туда попа материал с меньшим количеством мел;.ких фракций, то вначале включают крайние грохота и подают в перифери ные зоны бункера 1 материал до Тех пор, пока в нем насеется масса, рав ная 0,4-0,9 заданной дозы, что не-, обходимо для того, чтобы в зоне I (фиг.4) накопился материал с меньши количеством мелких фракций, который в конечном счете попадает в зону А (фиг.8), а с другой стороны в весовом бункере 1 остался бы объем для приема материала подаваемого средним грохотом. После этого включают средний грохот, который подает материал в центральную зону весового бункера 1 до величины заданной дозы. После выпуска этой дозы на конвейер распределение ее гранулометрического состава по длине следующее; Вначале дозы преобладают крупные фракции, а в конце дозы их становится меньше. При выпуске этой же дозы из промежуточного бункера загрузочного устройства 4 гранулометрический состав дозы распределяется согласно фиг.10, Таким образом, в зависимости от технологических требований распределения материалов на колошнике печи, меняя очередность загрузки весового бункера грохотами, т.е. подавая материал одновремен.но во все зоны весового бункера либо-вначале в периферийные, а затем в центральную, в зависимости от текущего значения массы дозы в бункере можно прогнозировать по времени распределение гранулометрического состава порции выпускае1Д 1й--.из -промежуточного бункера на лоток распределителя загрузочного устройства. При необходимости увеличения газопроницаемости материала в центре печи, т.е. его порозности, это можно сделать не только путем снижения рудной нагрузки, как это делается на практике в настоящее время (что приводит к перерасходу кокса и снижению производительности печи), но и предлагаемым способом .загрузки печи, не меняя рудную нагрузку. Экономический эффект достигается за счет организации лучшего газораспределения в печи. Улучшение газораспределения выражается в увеличении степени использования химической и тепловой энергии, шахтных газов и, следовательно, сопровождается снижением удельного расхода кокса на 0,6% при относительно срав.нимом рос.те производительности печи на 0,4%. Применительно к доменной . печи № 6 Новолипецкого металлургического завода объемом 3200 м. годовая экономия расхода кокса от внедрения изобретения составит 7515 т или 334342 руб. Экономия на условно-постоянных расходах по переделу в результате увеличения производительности печи составит 56587 руб, а суммарный годовой эффект при незначительных эксплуатационных затратах - 380 тыс. руб.

Фи. г

L«в(ш-шшвш«

j g Г

0ife.3

Фиг

0l/2.S

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подготовки шихты к доменной плавке | 1983 |

|

SU1148868A1 |

| Канал шихтоподачи доменной печи | 1982 |

|

SU1133293A1 |

| Канал шихтоподачи доменной печи | 1984 |

|

SU1235906A1 |

| Бункерная эстакада доменной печи | 1989 |

|

SU1730173A1 |

| Способ загрузки весового бункера шихтоподачи доменной печи | 1987 |

|

SU1523574A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131929C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| Устройство контроля распределения гранулометрического состава шихтового материала | 1987 |

|

SU1527274A1 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 1995 |

|

RU2095420C1 |

| Способ подачи шихты на бункерной эстакаде доменной печи | 1989 |

|

SU1715846A1 |

СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ, включаккций подачу шихтовых ма.,териало в в весовой бункер, по мень|Шей мере тремя грохотами, в его периферийные и центральную эоны до заданной дозы, подачу ее конвейером в промежуточный бункер загрузочного устройства печи и выпуск дозы в печь через выпускное отверстие этого бункера, отличающий с.я тем, что, с целью повышения производительности печи и экономии кокса, вИачале осуществляют подачу шихтовых материалов в периферийные зоны весового бункера до О,4-Ь,9 дозы, после чего производят догрузку в -центральную зону.этого бункера до полной дозы. О :о 4 4 СО

//

Фщ

Фиг.8

t О

Фиг.9 .

Фиг.Ш

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сталь, 1981, 8, с | |||

| Аппарат для обработки кинолент | 1924 |

|

SU2326A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1983-08-23—Публикация

1982-03-17—Подача