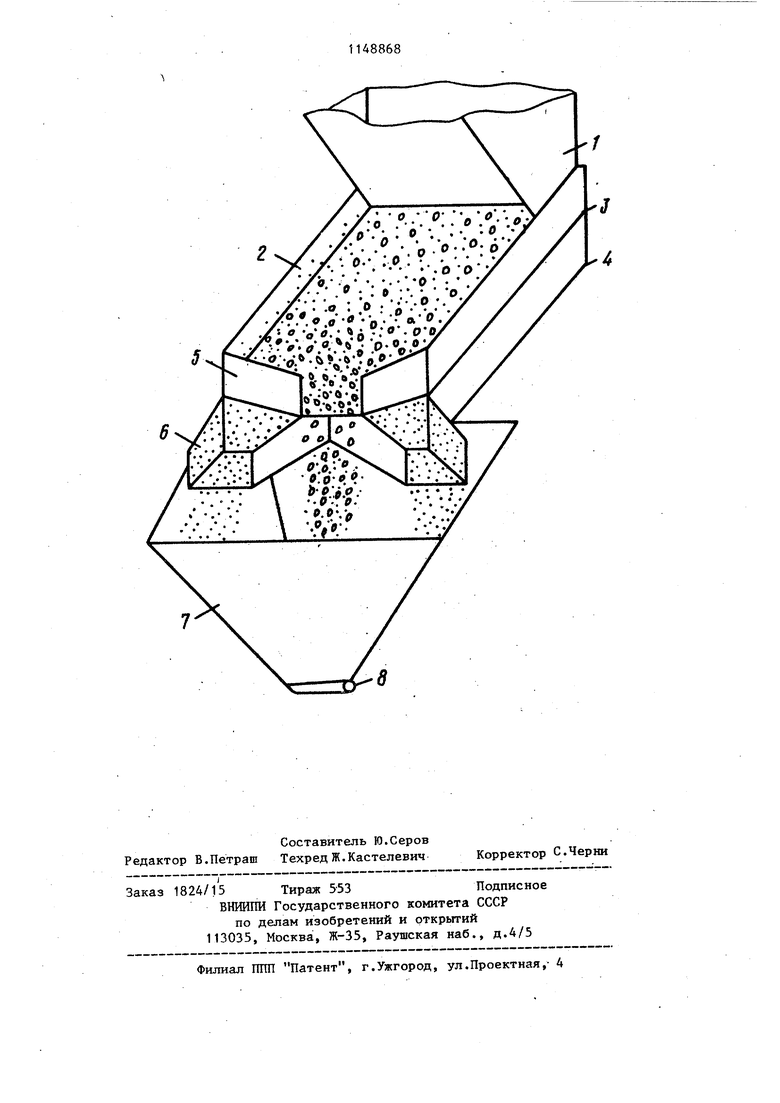

Изобретение относится к черной металлургии, а именно к доменному производству, и может быть использовано на доменных печах с конвейерной подачей шихтовых материалов на колошник. Известны устройства для подготовки шихты к доменной плавке, включающие приемный бункер, грохот и весовой бункер с затвором, где шихтовьй материал из приемного бункера поступает на грохот для отсева мелких фракций, далее скиповый материал направляется в весовой бункер для взвеитвания и по сигналу о необходимости подачи дозы в печь ее выдают на конвейер или в скип СО и С23 Основным недостатком указанных устройств является значительная неравномерность гранулометрического состава позы, выпускаемой из весового бункера L3J. Наиболее близким к иаобретению по технической сущности и достигаемому эффекту является устройство лля подготовки шихты к доменной плавке, включающее приемный бункер, грохот с верхним и нижним ситами и весовую воронку с затвором. Из приемного бун кера шихтовый материал поступает на сита-грохота, где производится отделение мелкой фракции материала. Скиповьй материал поступает в весовой : бункер до поступления сигнала о набо ре заданной дозы материала,что одновременно является сигналом на останов ку грохота. При поступлении сигнала о необходимости подачи очередной дозы в печь открьшают затвор и выпускают материал на конвейер .Д 3В известном устройстве во время загрузки весового бункера грохотами неизбежно происходит образование в нем зон с повышенным и пониженным содержанием мелких фракций за счет процесса сегрегации материала. Так, по оси загрузки бункера концентрируются мелкие фракции, а крупные куски имеющие тенденцию к скатыванию, располагаются на периферии откоса шихтового материала, образующегося при загрузке. Во время, выпуска из весово го бункера в первую очередь выходит шихтовый материал, расположенный над выпускным отверстием, а затем в поток вовлекается материал, лежащий у стенок бункера. Сформированная таким образом порция ишхты на кон682вейере имеет переменный характер по крупности. Применение в доменном производстве бесконусных загрузочных устройств с бункерами-накопителями усугубляет процесс сегрегации, что в конечном счете приводит к подаче лотком загрузочного устройства на периферию и в осевую зону печи шихты с большим содержанием мелких фракций. Анализ гранулометрического состава порций агломерата, расположенных на наклонном конвейере доменной печи показьшает,что в голове порции (3-7% от всей массы порции) содержится 14,7% фракции 0-5 мм, а в средней зоне (20-25% от всей массы порции) этой фрак1щи содержится 12,6%. Цель изобретения - повьш1ение производительности доменной печи и экономии кокса путем заданного формирования гранулометрического состава дозы. Поставленная цель достигается тем, что в устройстве для- подготовки шихты к доменной плавке, содержащем приемный бункер, грохот с верхним и нижним ситами и весовую воронку с затвором, разгрузочная часть верхнего сита грохота снабжена перегородками, установленными между бортовинами грохота с зазором в центральной части, равным 0,2-0,5 его ширины, а разгрузочная часть нижнего сита снабжена двумя течками, установленными в его периферийньк зонах. Размер вьшускного окна в разгрузочной части верхнего сита, равный 0,2-0,5 его ширины, объясняется тем что содержание фракций материала (более 20 мм) может составлять 2025% от всей массы дозы. На чертеже изображено устройство для подготовки шихты к доменной плавке. Устройство состоит из приемного бункера 1, грохота 2 с верхним 3 и нижним 4 ситами, перегородок 5 верхнего сита, течки 6, весового бункера 7 и затвора 8 весового бункера. Грохот 2 находится под приемным бункером 1, откуда на него поступает исходиьй материал. Перегородки 5 укреплены на верхнем сите грохота 2 таким образом, что в центральной зоне разгрузочного конца сита образуется зазор, через который кГрупные фракхщи материала транспортируются 3 в весовой бункер. Течки 6 расположе ны над весовым бункером под грохото таким образом, что в них поступает материал только с нижнего сита. Выпускные отверстия течки 6 разнесены между собой так, что материал на них поступает в периферийные зоны в сового бункера 1. Верхнее сито на грохотах служит для уменьшения нагрузки на нижнее. Оптимальный диаметр отверстия верхнего сита 16 мм. Таким образом, по верхнему ситу в весовую воронку поступает материал в количестве 25-39 I от общей массы материала. В образовавшийся зазор между пер городками 5 должно выйти-до 50% всей массы материала. Поэтому верхняя граница зазора установлена равной О, 5 ширины грохота. Гранулометрический состав матери ала колеблется с дисперсией до 1,3 мм при среднем диаметре куска 19,3 мм, т.е. диапазон колебания может доходить до 30%. Исходя из этих соображений нижние границь зазора между перегородками 5 установлено равным 0,2 ширины-грохота. Устройство работает следующим образом. После выпуска предьщущей дозы из весойого бункера 7 по сигналу Нуль веса в весовом бункере 7 закрьшают затвор 8, грохот 2 включается в работу по наэесу следукмцей дозы материала, которая поступает на грохот из приемного бункера 1. Крупные фракции материала, не проходящие на нижнее сито А, траноп тируются к разгрузочной части верхн го сита 3, где перегородкой 5 форми руются в поток, которьй поступает в центральную часть весового бункера. Материал более мелких фракций (5 200 мм) транспортируется нижним ситом 4 к течкам 6, которые формируют два потока материала, направляемые в периферийные зоны весового бункер 68 Таким образом, материал в весовом бункере располагается так, что над вьтускным отверстием, которое разме- щается в центральной части бункера, находятся преимущественно крупные фракции материала, а в периферийных зонах - мелкие фракции. При выпуске дозы на конвейер вначале вькодит материал с более крупными фракщ ями, затем - материал, где мелких фракций больше, и последним - материал, где мелких фракций меньше. При загрузке такой порции в про:межуточный бункер загрузочного устройства над его выпускным отверстием располагается материал, где мелких фракций меньше. Кроме того, здесь материал также сегрегирует, поэтому на периферии промежуточного бункера преобладает материал с большим количеством крупных фракций. При выпуске такой порции с лотка на колошник печи распределение гранулометрических характеристик по радиусу печи следующее. Начиная с периферии печи, где мелких фракций материала меньше, и далее к центру их количество возрастает, а ближе к оси печи мелких фракций снова становится меньше. Таким образом, предлагаемое устройство позволит увеличить газопроницаемость материала в осевой зоне печи путем повышения поррзности шихты, по сравнению с известным, где порозность достигается путем снижения рудной нагрузки в осевой зоне печи, что приводит к перерасходу кокса и снижению производительности печи. Экономический эффект достигается за счет организации лучшего газораспределения в печи, что выражается увеличением степени использования химической и тепловой энергии шахтных газов, а следовательно, сопровождается снижением удельного расхода кокса на 0,6% при росте производительности печи на 0,4%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бункерная эстакада доменной печи | 1984 |

|

SU1216201A1 |

| Канал шихтоподачи доменной печи | 1984 |

|

SU1235906A1 |

| Канал шихтоподачи доменной печи | 1982 |

|

SU1133293A1 |

| Бункерная эстакада доменной печи | 1989 |

|

SU1730173A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ШАХТНОЙ ПЕЧИ | 1997 |

|

RU2118372C1 |

| Способ загрузки весового бункера доменной печи шихтовыми материалами | 1982 |

|

SU1077927A1 |

| Способ загрузки доменной печи | 1982 |

|

SU1036749A1 |

| БУНКЕРНАЯ ЭСТАКАДА ДОМЕННОЙ ПЕЧИ | 1996 |

|

RU2092566C1 |

| Бункерная эстакада доменной печи | 1980 |

|

SU992586A2 |

| Загрузочное устройство доменной печи | 1985 |

|

SU1330162A1 |

УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ШИХТЫ К ДОМЕННОЙ ПЛАВКЕ, содержащее приемный бункер, грохот с верхним и нижним ситами и весовую воронку с затвором, отличающееся тем, что, с целью повышения производительности доменной печи и экономии кокса путем заданного формирования гранулометрического состава дозы, разгрузочная часть верхнего сита грохота снабжена перегородками, установленными между, бортовинами грохота с зазором в центральной части, равным 0,2-0,5 его ширины, а разгрузочная часть нижнего сита снаб- жена двумя течками, установленными JB его периферийных зонах. (Л 41 оо 00 Од 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| и др | |||

| Металлургия чугуна | |||

| Ки«в, Вища аякола, 1970, с | |||

| Зажим для канатной тяги | 1919 |

|

SU358A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Машины и агрегаты металлургических заводов | |||

| Т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ закалки пил | 1915 |

|

SU140A1 |

| З.Астахов А.Г., Кириллов В.И | |||

| Приборы и систе ва автоматики | |||

| Вып | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| и др | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| М., Металлургия, 1980, с | |||

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

1985-04-07—Публикация

1983-04-07—Подача