2.Печь по п. 1, о т л и ч а JOи а я с я тем, что разделительные стенки установлены параллельно оси печи,входное отверстие коллектора расположено на передней направляющей ступеньки, а коллектор расположен под ней.

3.Печь по п. 1, о т л и ч а гоад а я с я тем, что верхние составляющие разделительных стенок соединяют крайние точки лотка и точки соприкосновения гребня первой ступени с боковыми стенками печи,

4.. Печь по п. 1, о т л и ч а ющ. а я с я тем,что пространство между разделительными и боковыми стенками заполнено кладкой, а длина сечений ВХОДНЫХотверс.тий коллектора, расположенных на боковых стенках, выполнена равной 0,9-1,2 расстояния от передней стенки до гребня первой ступени.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ перемещения теплоносителя в печи ступенчато-взвешенного слоя | 1981 |

|

SU1011696A1 |

| Печь ступенчато-взвешенного слоя | 1982 |

|

SU1068487A1 |

| Печь ступенчато-взвешенного слоя | 1982 |

|

SU1084304A1 |

| Способ восстановления полидисперсных железных руд в печи ступенчато-взвешенного слоя | 1980 |

|

SU901283A1 |

| Способ термической обработки сыпучих материалов и устройство для его осуществления | 1982 |

|

SU1039966A1 |

| Способ отопления печи со ступенчатовзвешенным слоем | 1980 |

|

SU883182A1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВКИ МЕТАЛЛА | 1993 |

|

RU2047663C1 |

| Печь для термообработки сыпучих материалов | 1989 |

|

SU1740424A1 |

| Способ отопления печи ступенчато-взвешенного слоя для термической обработки сыпучих материалов | 1983 |

|

SU1127904A1 |

| УСТРОЙСТВО НЕПРЕРЫВНОЙ ТРАНСПОРТИРОВКИ МЕЛКОЗЕРНИСТОГО ИЛИ ПЫЛЕВИДНОГО ТВЕРДОГО МАТЕРИАЛА | 2007 |

|

RU2360859C1 |

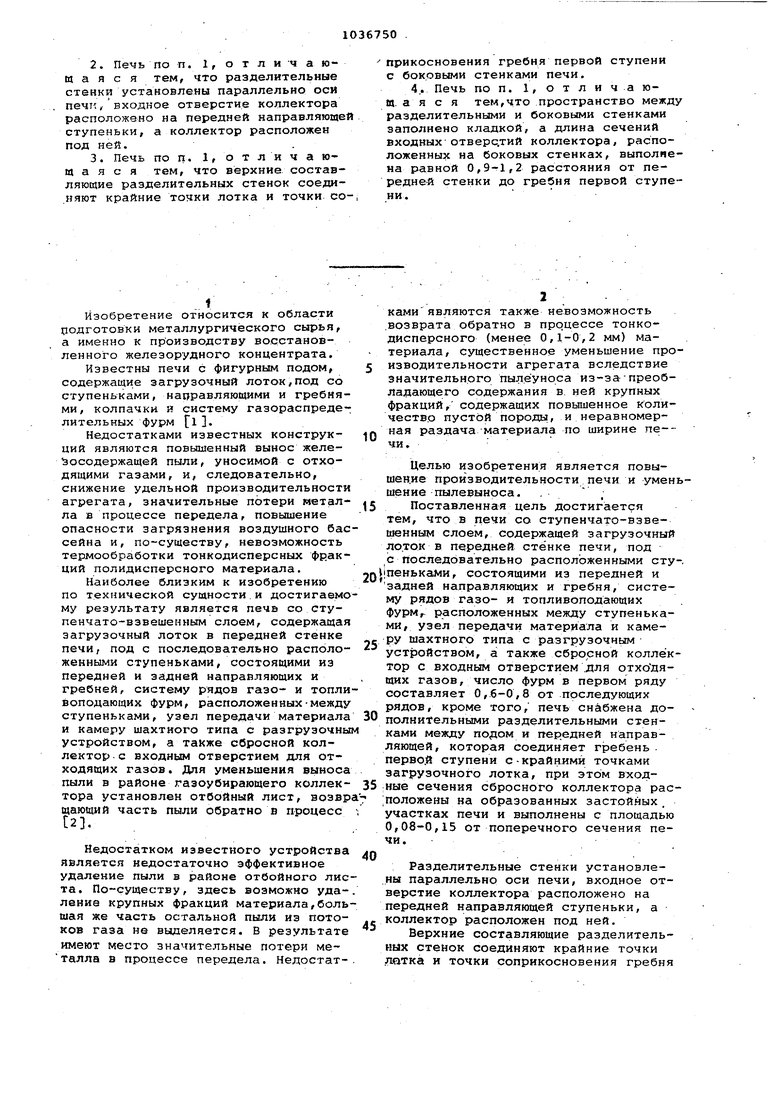

1. ПЕЧЬ СО СТУПЕНЧАТО-ВЗВЕШЕННЫМ СЛОЕМ, содержащая загрузочный лоток в передней стенке печи, под с последовательно расположенными ступеньками, состоящими из передней и задней направляющих и гребня, систеy му рядов га.зо- и топливоподающих фурм,расположенных между ступеньками, узел передачи материала и камеру шахтного типа с разгрузочным устройством, а Также сбросный коллектор с входным отверстием для отходящих газов, отличающаяся тем, что, с целью повышения производительности печи и уменьшения пылевыноса, число фурм в первом ряду составляет 0,6-0,8 от последующих рядов, кроме того, печь снабжена дополнительными разделительными стенками между подом и передней направляющей, котор1ая соединяет гребень первой ступени с крайними точками загрузочного лотка, при этом входные сечения сбросного коллектора расположены на образованных, (Л застойных участках печи и выполнены с площадью 0,08-0,15 от поперечного сечения печи. / / Pi/ У V 1г л X 1 / / V--/|| /-Л / Jl-V7 Jv li Л - Л / / .:. - -& „. -Г

1

Изобретение относится к области подготовки металлургического сырья, а именно к производству восстановленного железорудного концентрата.

Известны печи с фигурным подом, содержащие загрузочный лоток,под со ступеньками, направляющими и гребнями, колпачки и систему газораспределительных фурм fl.

Недостатками известных конструкций являются повышенный вынос железосодержащей пыли, уносимой с отходящими газами, и, следовательно, снижение удельной производительности агрегата, значительные потери металла в процессе передела, повышение опасности загрязнения воздушного бассейна и, по-существу, невозможность термообработки тонкодисперсных фракций полидисперсного материала.

Наиболее близким к изобретению по технической сущности.и достигаемому результату является печв со ступенчато-взвешенным слоем, содержащая загрузочный лоток в передней стенке печи, под с последовательно расположенными ступеньками, состоящими из передней и задней направляющих и гребней, систему рядов газо- и топливоподающих фурм, расположенных-между ступеньками, узел передачи материала и камеру шахтного типа с разгрузочны устройством, а также сбросной коллектор с входным отверстием для отходящих газов. Для уменьшения выноса пыли в районе газоубирающего коллектора установлен отбойный лист, возвр щающий часть пыли обратно в процесс l lНедостатком известного устройства является недостаточно эффективное удаление пыли в районе отбойного листа. По-существу, здесь возможно удаление крупных фракций материала,большая же часть остальной пыли из потоков газа не выделяется. В результате имеют место значительные потери металла в процессе передела. Недостаткамиявляются также невозможность .возврата обратно в процессе тонкодисперсного (менее 0,1-0,2 мм) материала, существенное уменьшение производительности агрегата вследствие значительного пылеуноса из-за-преобладающего содержания в, ней крупных фракций, содержащих повышенное количество пустой породьа, и неравномерная раздача -материала по ширине пе-чи.

Целью изобретения является повышение производительности печи и уменьшение пылевыноса. .

Поставленная цель достигается тем, что в печи со ступенчато-взвешенным слоем, содержащей загрузочный лоток в передней стенке печи, под ,с последовательно расположенными сту-.

пеньками, состоящими из передней и задней направляющих и гребня, систему рядов газо- и топливоподающих фурм,, расположенных между ступеньками, узел передачи материала и камеРУ шахтного типа с разгрузочным

устройством, а также сбросной коллектор с входным отверстием .для отходящих газов, число фурм в первом ряду составляет О,,6-0,8 от последующих рядов, кроме того, печь снабжена дополнительными разделительными стенками между подом и передней направляющей, которая соединяет гребень . перво.й ступени с-крайними точками загрузочного лотка, при этом входные сечения сбросного коллектора рас;положены на образованных застойных . участках печи и выполнены с площадью 0,08-0,15 от поперечного сечения печи.

Разделительные стенки установле.ны параллельно оси печи, входное отверстие коллектора расположено на передней направляющей ступеньки, а коллектор расположен под ней,

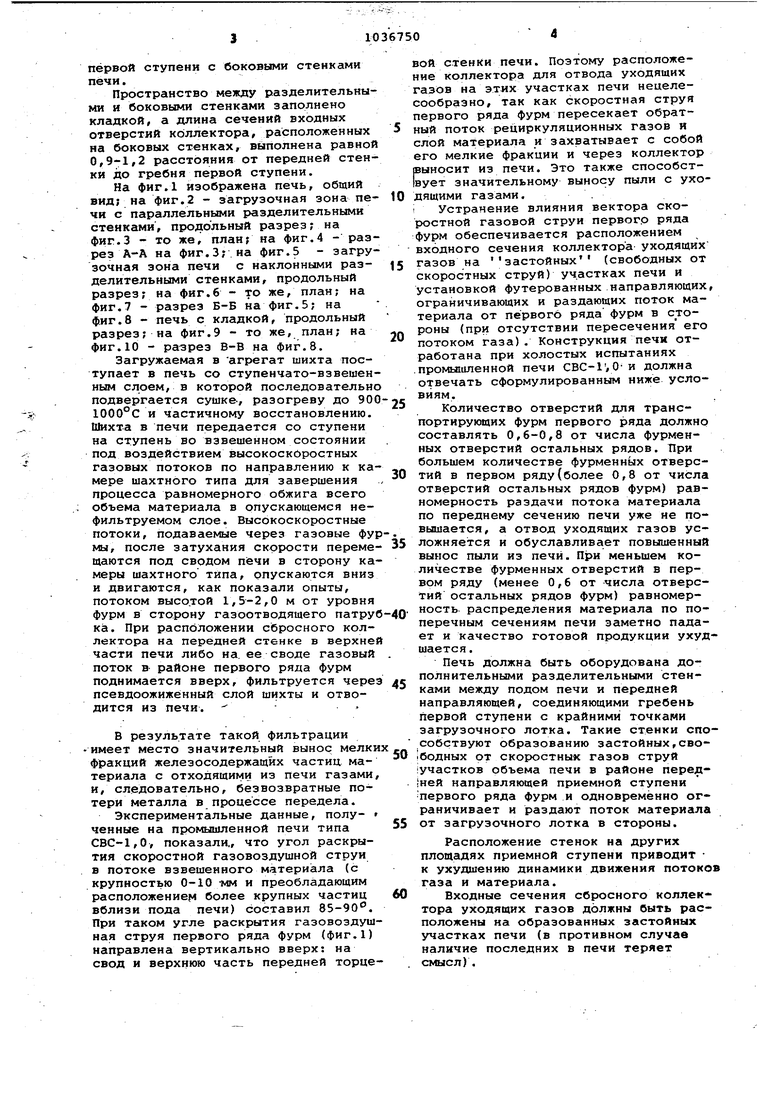

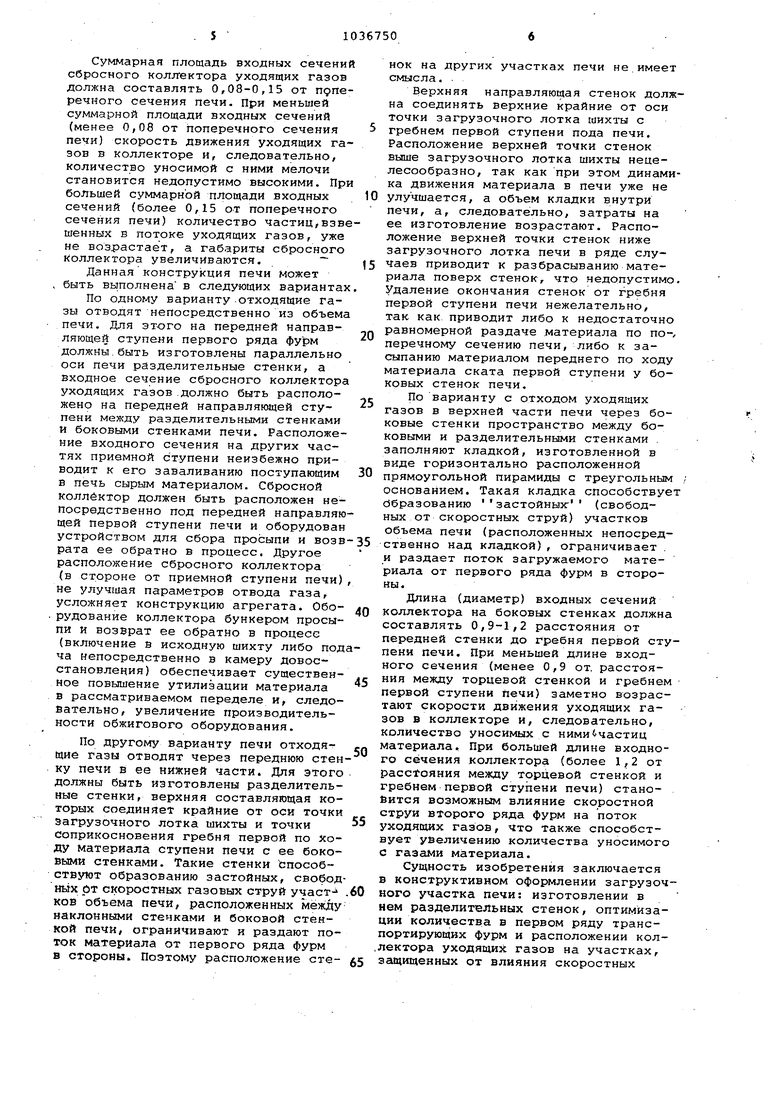

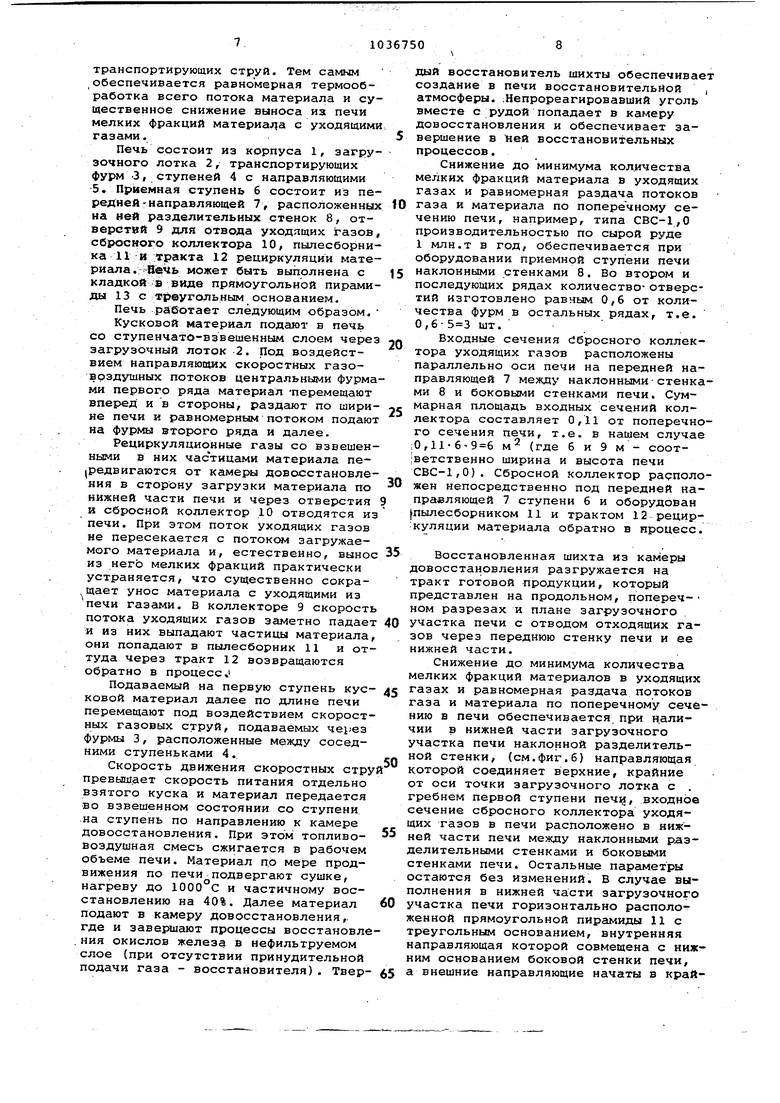

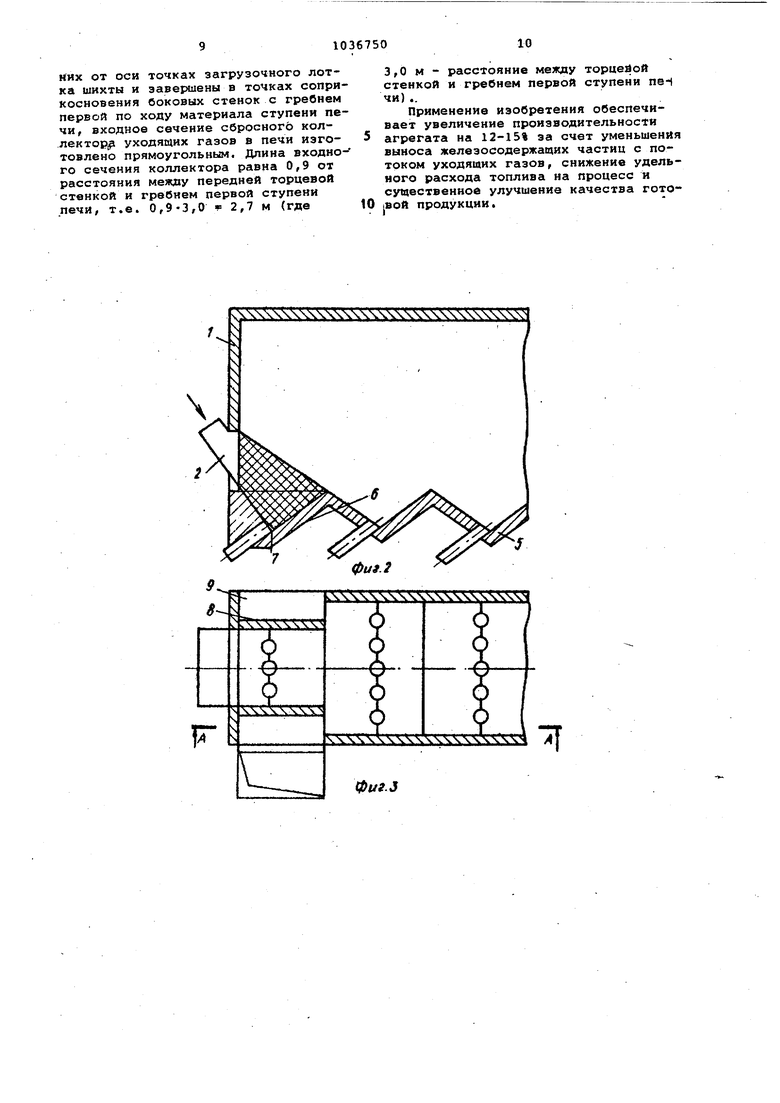

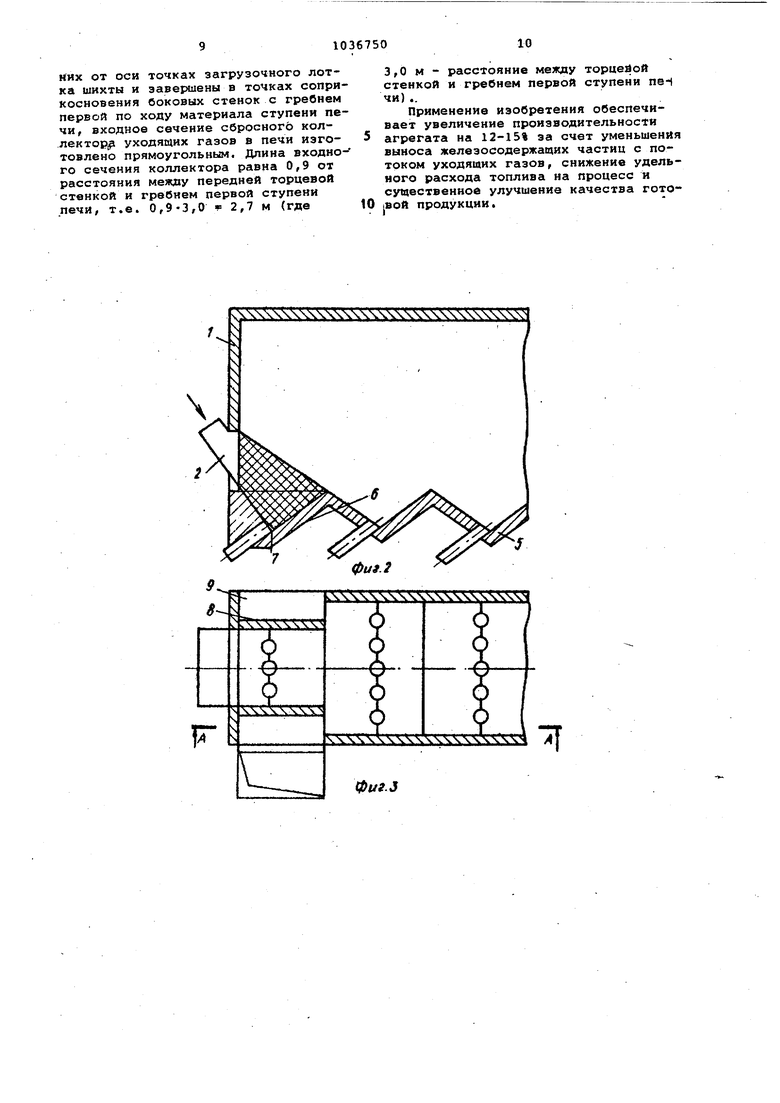

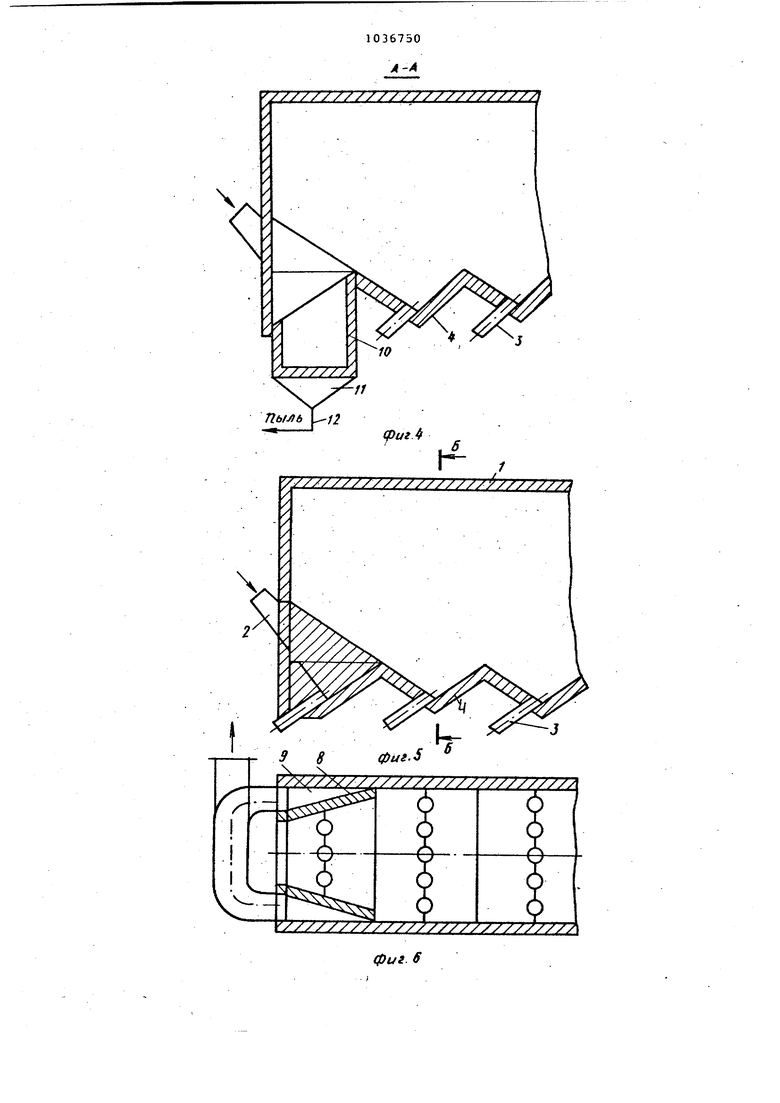

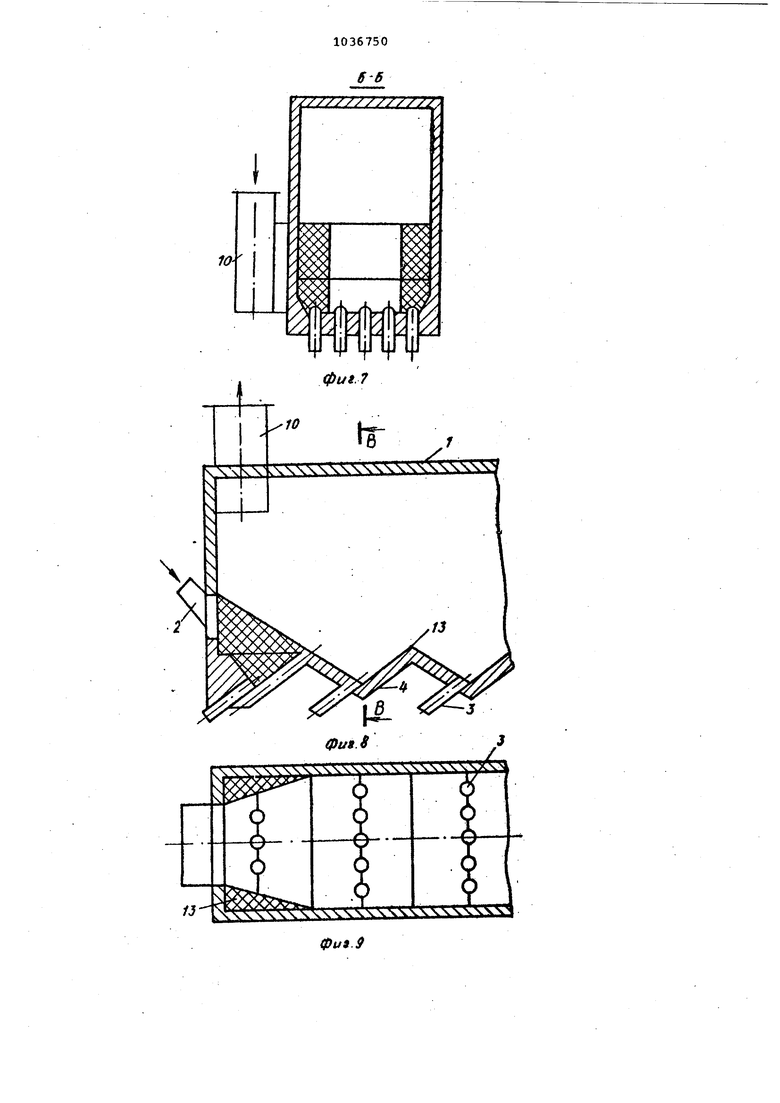

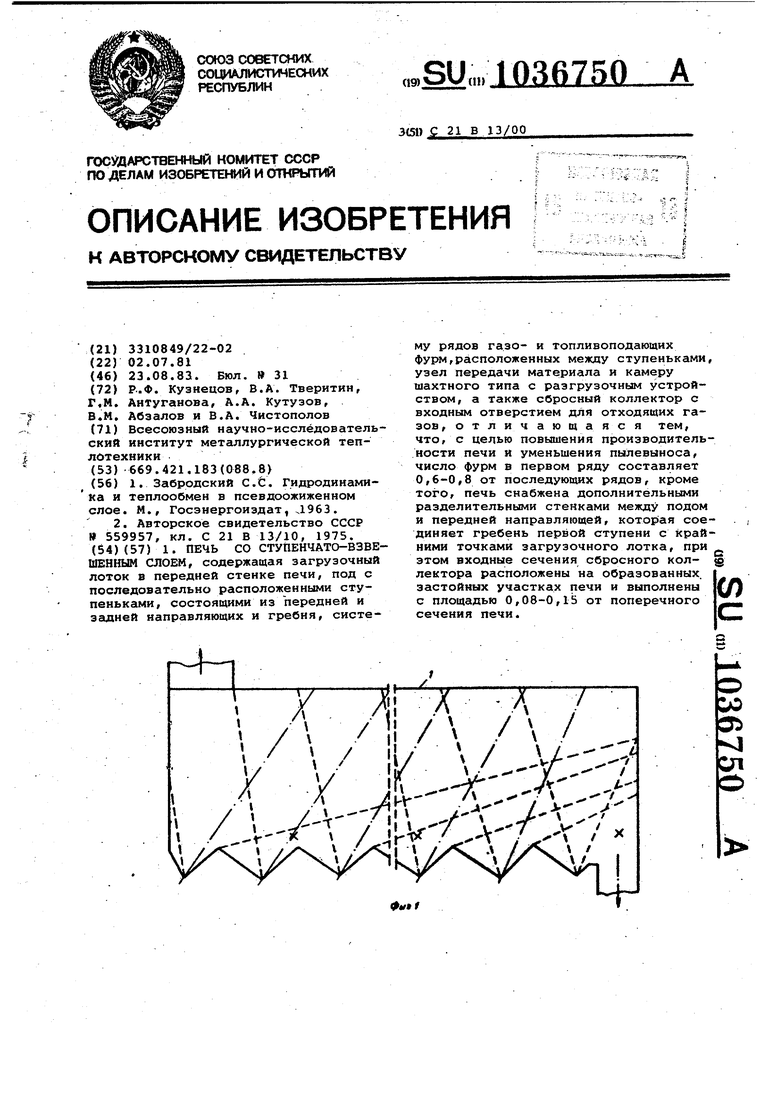

Верхние составляющие разделительных стенок соединяют крайние точки лотка и точки соприкосновения гребня первой ступени с боковыми стенками печи. Пространство между разделительными и боковыми стенками заполнено кладкой, а длина сечений входных отверстий коллектора, расположенных на боковых стенках, выполнена равной 0,9-1,2 расстояния от передней стен ки до гребня первой ступени. На фиг.1 изображена печь, общий ВИД} на фиг.2 - загрузочная зона пе чи с параллельными разделительными стенками, продольный разрез; на фиг.З - то же, план; на фиг.4 - раз рез А-А на фиг.З; на фиг.5 - загру зочная зона печи с наклонными разделительными стенками, продольный разрез; на фиг.6 - то же, план; на фиг.7 - разрез Б-Б на фиг.5; на фиг.8 - печь с кладкой, продольный разрез; на фиг.9 - то же, план; на фиг.10 - разрез В-В на фиг.8. Загружаемая в агрегат шихта поступает в печь со ступенчато-взвешен ным слоем, в которой последовательн подвергается сушке, разогреву до 90 1000°С и частичному восстановлению. Шихта в печи передается со ступени на ступень во взвешенном состоянии под воздействием высокоскоростных газовых потоков по направлению к ка мере шахтного типа для завершения процесса равномерного обжига всего объема материала в опускающемся нефильтруемом слое. Высокоскоростные потоки, подаваемые через газовые фу мы, после затухания скорости переме щаются под сводом печи в сторону ка меры шахтного типа, опускаются вниз и двигаются, как показали опыты, потоком высотой 1,5-2,0 м от уровня фурм в сторону газоотводящего патру ка. При расположении сбросного коллектора на передней стенке в верхне части печи либо на, ее своде газовый поток в- районе первого ряда фурм поднимается вверх, фильтруется чере псевдоожижённый слой шихты и отводится из печи. В результате такой фильтрации имеет место значительный вынос мелки фракций железосодержащих частиц материала с отходящими из Печи газами и, следовательно, безвозвратные потери металла в процессе передела. Экспериментальные данные, полученные на промышленной печи типа СВС-1,0, показали,, что угол раскрытия скоростной газовоздушной струи в потоке взвешенного материала (с крупностью 0-10 мм и преобладающим расположение более крупных частиц вблизи пода печи) составил 85-90. При таком угле раскрытия газовоздуш ная струя первого ряда фурм (фиг.1) направлена вертикально вверх; на свод и верхнюю часть передней торце ой стенки печи. Позтому расположеие коллектора для отвода уходящих газов на зтих участках печи нецелесообразно, так как скоростная струя первого ряда фурм пересекает обратный поток рециркуляционных газов и слой материала и захватывает с собой его мелкие фракции и через коллектор ыносит из печи. Это также способстует значительному выносу пыли с уходящими газами. . Устранение влияния вектора скоростной газовой струи первого ряда фурм обеспечивается расположением входного сечения коллектора уходящих газов на застойных (свободных от скоростных струй) участках печи и установкой футерованных .направляющих, ограничивающих и раздающих поток материала от первого ряда фурм в стороны (при отсутствии пересечения его потоком газа). Конструкция печк отработана при холостых испытаниях промыгиленной печи СВС-1,0- и должна отвечать сформулированным ниже условиям. Количество отверстий для транспортирующих фурм первого ряда должно составлять 0,6-0,8 от числа фурменных отверстий остальных рядов. При большем количестве фурменных отверстий в первом ряду(более 0,8 от числа отверстий остальных рядов фурм) равномерность раздачи потока материала по переднему сечению печи уже не повышается, а отвод уходящих газов усложняется и обуславливает повышенный вынос пыли из печи. При меньшем количестве фурменных отверстий в первом ряду (менее 0,6 от числа отверстий остальных рядов фурм) равномерность распределения материала по поперечным сечениям печи заметно падает и качество готовой продукции ухудшается. Печь должна быть оборудована дополнительными разделительными стенками между подом печи и передней направляющей, соединяющими гребень первой ступени с крайними точками загрузочного лотка. Такие стенки способствуют образованию застойных,сво|бодных от скоростных газов струй |участков объема печи в районе перед|ней направляющей приемной ступени первого ряда фурм и одновременно ограничивает и раздают поток материала от загрузочного лотка в стороны. Расположение стенок на других площадях приемной ступени приводит к ухудшению динамики движения потоков газа и материала. Входные сечения сбросного коллектора уходящих газов должны быть расположены на образованных застойных участках печи (в противном случав наличие последних в печи теряет смысл). Суммарная площадь входных сечений сбросного коллектора уходящих газов должна составлять 0,08-0,15 от пдперечкого сечения печи. При меньшей суммарной площади входных сечений (менее 0,08 от поперечного сечения печи) скорость движения уходямих газов в коллекторе и, следовательно, количество уносимой с ними мелочи становится недопустимо высокими. При большей суммарной площади входных сечений (более 0,15 от поперечного сечения печи) количество частиц,взве шенных в потоке уходящих газов, уже не возрастает, а габариты сбрюсного Коллектора увеличиваются. Данная конструкция печи может быть выполнена в следующих вариантах По одному варианту.отходящие газы отводят непосредственно из объема печи. Для этого на передней направляющей ступени первого ряда фурм должны.быть изготовлены параллельно оси печи разделительные стенки, а входное сечение сбросного коллектора уходящих газов .должно быть расположено на передней направляющей ступени между разделительными стенками И боковыми стенками печи. Расположение входного сечения на других частях приемной ступени неизбежно приводит к его заваливанию поступающим в печь сырым материалом. Сбросной коллектор должен быть расположен непосредственно под передней направляю щей первой ступени печи и оборудован устройством для сбора просыпи и возв рата ее обратно в процесс. Другое расположение сбросного коллектора (в стороне от приемной ступени печи) не улучшая параметров отвода газа, усложняет конструкцию агрегата. Оборудование коллектора бункером просыпи и возврат ее обратно в процесс (включение в исходную шихту либо под ча непосредственно в камеру Яовосстановления) обеспечивает существенное повышение утилизации материала в рассматриваемом переделе и, следовательно, увеличение производительности обжигового оборудования. По другому варианту печи отходяиие газы отводят через переднюю стен ку печи в ее нижней части. Для этого должны быть изготовлены разделительные стенки, верхняя составляющая которых соединяет крайние от оси точки загрузочного лотка шихты и точки Соприкосновения гребня первой по ходу материала ступени печи с ее боковыми стенками. Такие стенки способствуют образованию застойных, свобод ных рт скоростных газовых струй участков объема печи, расположенных между наклонными стенками и боковой стенкой печи, ограничивают и раздают поток материала от первого ряда фурм в стороны. Поэтому расположение стенок на других участках печи не.имеет смысла. . Верхняя направляющая стенок должна соединять верхние крайние от оси точки загрузочного лотка шихты с гребнем первой ступени пода печи. Расположение верхней точки стенок выше загрузочного лотка шихты нецелесообразно, так как при этом динамика движения материала в печи уже не улучшается, а объем кладки внутри печи, а, следовательно, затраты на ее изготовление возрастают. Расположение верхней точки стенок ниже загрузочного лотка печи в ряде случаев приводит к разбрасыванию материала поверх стенок, что недопустимо. Удаление окончания стенок от гребня первой ступени печи нежелательно, так как приводит либо к недостаточно равномерной раздаче материала по по-, перечному сечению печи, либо к засыпанию материалом переднего по ходу материала ската первой ступени у боковых стенок печи. По варианту с отходом уходящих газов в верхней части печи через боковые стенки пространство между боковыми и разделительными стенками . заполняют кладкой, изготовленной в виде горизонтально расположенной прямоугольной пирамиды с треугольным ; основанием. Такая кладка способствует ббразованию застойных (свободных от скоростных струй) участков объема печи (расположенных непосредственно над кладкой), ограничивает . и раздает поток загружаемого материала от первого ряда фурм в стороны. Длина (диаметр) входных сечений коллектора на боковых стенках должна составлять 0,9-1,2 расстояния от передней стенки до гребня первой ступени печи. При меньшей длине входного сечения (менее 0,9 от. расстояния между торцевой стенкой и гребнем первой ступени печи) заметно возрастают скорости движения уходящих газов в коллекторе и, следовательно, количество уносимых с ними частиц материала. При большей длине входного сечения коллектора (более 1,2 от расстояния между торцевой стенкой и гребнем первой ступени печи) становится возможным влияние скоростной струи второго ряда фурм на поток уходящих газов, что также способствует увеличению количества уносимого с газами материала. Сущность изобретения заключается в конструктивном оформлении загрузочного участка печи: изготовлении в нем разделительных стенок, оптимизации количества в первом ряду транспортирующих фурм и расположении коллектора уходящих газов на участках, защищенных от влияния скоростных

транспортирующих струй. Тем самым обеспечивается равномерная термообработка всего потока материала и существенное снижение выноса из печи мелких фракций материа а с уходящими. газами.5

Печь состоит из корпуса 1, загрузочного лотка 2, транспортирующих фурм -3, ступеней 4 с направляющими 5. Приемная ступень б состоит из передней-направляющей 7 расположенных 10 на вей разделительных стенок 8, отверстий 9 для отвода уходящих газов, сбросного коллектора 10, пылесборника 11 и тракта 12 рециркуляции материала. может быть выполнена с )5 кладкой в эиде прямоугольной пирамиды 13 с треугольным основанием.

Печь работает следующим образом.

Кусковой материал подают в печь со ступенчато-взвешенным слоем через jn загрузочный лоток 2. Под воздействием направляющих скоростных газоврздушных потоков центральными фурмами первого ряда материал -перемещают вперед и в стороны, раздают по шири- с не печи и равномерным потоком подают на фурмы второго ряда и далее.

Рециркуляционные газы со взвешенными в них частицами материала передвигаются от камер) довосстановле- ния в сторону загрузки материала по нижней части печи и через отверстия 9 и сбросной коллектор 10 отводятся из печи. При этом поток уходящих газов не пересекается с потоком загружаемого материала и, естественно, вынос 35 из него мелких фракций практически устраняется, что существенно сокращает унос материала с уходящими из печи газами. В коллекторе 9 скорость потока уходящих газов заметно падает 40 и из них выпадают частицы материала, они попадают в пылесборник 11 и оттуда через тракт 12 возвращаются обратно в процесс

Подаваемый на первую ступень кус- 45 новой материал далее по длине печи перемещают под воздействием скоростных газовых струй, подаваемых через фурмы 3, расположенные между соседними ступеньками 4.гп

Скорость движения скоростных струй превышает скорость питания отдельно взятого куска и материал передается о взвешенном состоянии со ступени на ступень по направлению к камере овосстановления. При этом топливо- воздушная смесь сжигается в рабочем объеме печи. Материал по мере продвижения по печи подвергают сушке, нагреву до 1000°С и частичному востановлению на 40%. Далее материал 60 одают в камеру довосстановления,. где и завершают процессы восстановления окислов железа в нефильтруемом лое (при отсутствии принудительной одачи газа - восстановителя). Твер- 5

ддай восстановитель шихты обеспечивает создание в печи восстановительной , атмосферы. .Непрореагировавший уголь вместе с рудой попадает в камеру довосстановления и обеспечивает завершение в 1ей восстановительных процессов.

Снижение до минимума количества мелких фракций материала в уходящих газах и равномерная раздача потоков газа и материала по поперечному сечению печи, например, типа СВС-1,0 производительностью по сырой руде 1 млн.т в год, обеспечивается при оборудовании приемной ступени печи наклонными стенками 8. Во втором и последующих рядах количество- отверстий изготовлено равным 0,6 от количества фурм в остальных рядах, т.е. 0, шт.

Входные сечения Сбросного коллектора уходящих газов расположены параллельно оси печи на передней направляющей 7 между наклонными-стенками 8 и боковыми стенками печи. Суммарная площадь входных сечений коллектора составляет 0,11 от поперечного сечения печи, т.е. в нашем случае ;0,11-6-9 6 м (где 6 и 9 м - соот.ветственно ширина и высота печи СВС-1,0). Сбросной коллектор расположен непосредственно под передней направляющей 7 ступени 6 и оборудован |пылесборником 11 и трактом 12 рецир куляции материала обратно в процесс.

Восстановленная шихта из камеры довосстановления разгружается на тракт готовой продукции, который представлен на продольном, попереч- ном разрезах и плане загрузочного участка печи с отводом отходящих газов через переднюю стенку печи и ее нижней части.

Снижение до минимума количества мелких фракций материалов в уходящих газах и равномерная раздача потоков газа и материала по поперечному сечению в печи обеспечивается, при наличии в нижней части загрузочного участка печи наклонной разделительной стенки, (см.фиг.6) направляющая которой соединяет верхние, крайние от оси точки загрузочного лотка с . гребнем первой ступени печц, входное сечение сбросного коллектора уходящих газов в печи расположено в нижней части печи между наклонными разделительными стенками и боковыми стенками печи. Остальные параметры остаются без изменений. В случае выполнения в нижней части загрузочного участка печи горизонтально расположенной прямоугольной пирамиды 11 с треугольным основанием, внутренняя направляющая которой совмещена с нижним основанием боковой стенки печи, а внешние направляющие начаты в крайНИХ от оси точках загрузочного лотка шихты и завершены в точках соприкосновения боковых стенок с гребнем первой по ходу материала ступени печи, входное сечение сбросного коллектору уходящих газов в печи изготовлено прямоугольным. Длина входного сечения коллектора равна 0,9 от расстояния между передней торцевой стенкой и гребнем первой ступени печи, т.е. 0,9-3,0 2,7 м (где

3,0 м - расстояние между торцевой стенкой и гребнем первой ступени печи) ..

Применение изобретения обеспечивает увеличение производительности

агрегата на 12-15% за счет уменьшения выноса железосодержащих частиц с потоком уходящих газов, снижение удельного расхода топлива на процесс и существенное улучшение качества гото вой продукции.

уУУУУУУУУУ/Уу/УУ х х Ух / Л-Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Забррдский C.t | |||

| Гидродинамика и теплообмен в псевдоожиженном слое | |||

| М., Госэнергоиздат, Л963 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для термической обработки сыпучих материалов | 1975 |

|

SU559957A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-08-23—Публикация

1981-07-02—Подача