1

Изобретение относится к подготовке металлургического сырья в черной металлургии.

Известны способы отопления печи для восстановительного обжига полидисперсных железных руд,, включающие сжигание газообразного топлива в выносной камере и подачу продуктов сгбрания в рабочее пространство печи Г1

Недостатками известных способов являются наличие выносной камеры, усложняющей конструкцию печи, невозможность совместного сжигания газообразного и твердого теплив вследствие засорения продуктов сгорания его золой и забивания газораспределительной решетки в печи, т.е. невозможностью даже частичной замены природного газа дешевыми видами твердых топлив.

Наиболее близким по технической сущности и дости1 аемому результату яв ляется сдособ отопления печи со ступенчато-взвешенным слоем для восстановительного обжига полидисперсных железных руд, включающий совместное сжигание твердого и газообразного топлива в рабочем пространстве печи и подачу подогретых до ЭОО-ЮОО С частиц твердого топлива в камеру доносстановления, По этому способу газообразное торливо подают через газовоздушные фурмы, а твердое топливо подмешивают к шихте 2.

Недостатками известного способа являются значительный вынос твердого топлива из печи в зоне сушки, в результате чего возрастают расходы удельного топлива на процесс, снижение количества твердого топлива в зо10не восстановления вследствие его выноса в зоне сушки и частичного сгорания в зоне подогрева (поэтому в зоне частичного восстановления снижается количество восстановительных ком15понентов в газовой среде и падает производительность агрегата); низкая степень восстановления руды в печи СВС вследствие значительных количеств содержания О 2. на большей поло20вине длины установки.

Цель изобретения - повышение степени восстановления руды и снижение удельного расхода топлива на процесс.

Поставленная цель достигается тем,

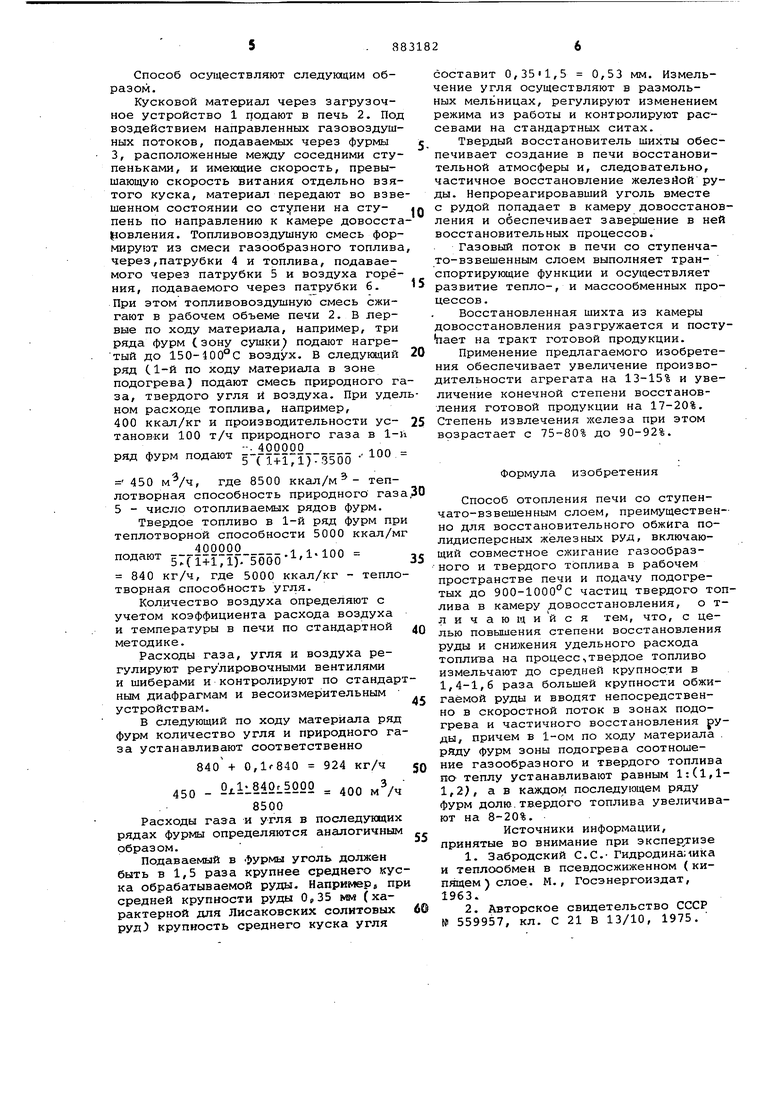

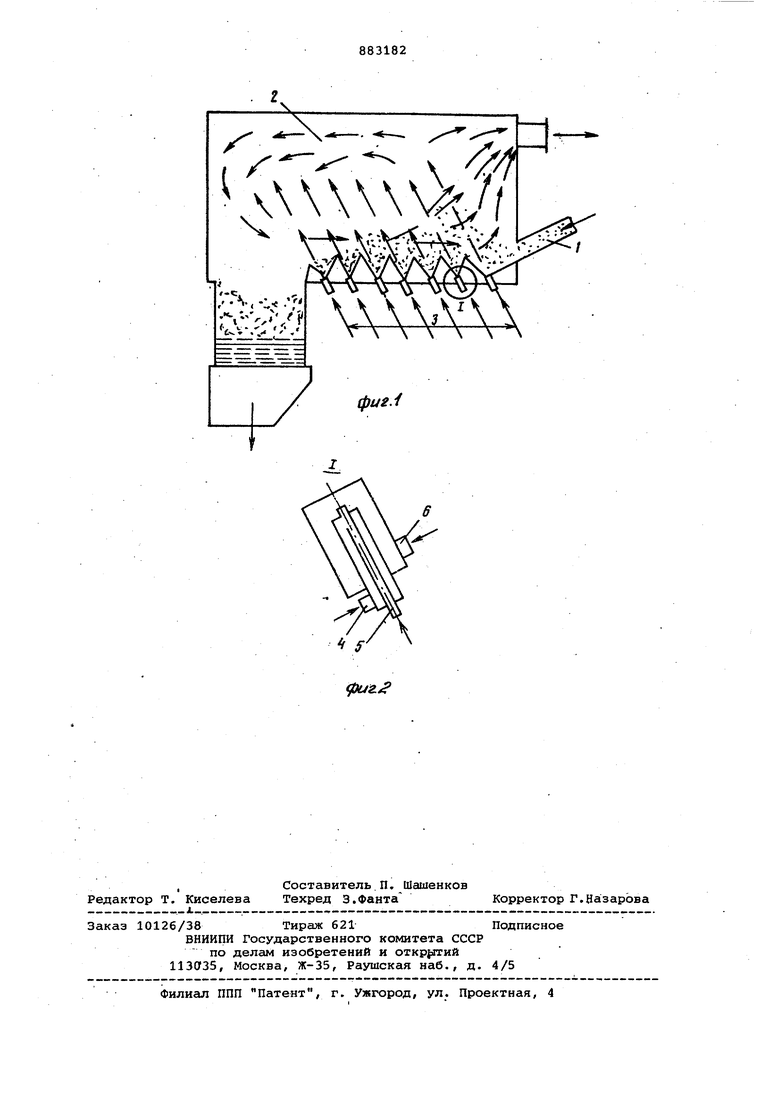

25 что согласно способу, включающему совместное сжигание газообразного и твердого топлива в рабочем устройстве печи и подачу подогретых д9 900ЮОр С частиц твердого топлива в ка30меру довосстановления, твердое топливо измельчают до средней крупности в 1,4-1,6 раза большей крупностиобжигаемой руды и вводят непосредственно в скоростной газовоздушный поток в зонах подогрева и частичного восстановления руды, причем в 1-м по ходу материала ряду форм зоны подогрева соотношение газообразного и твердого топлива по теплу устанавливают равным 1:(1,1-1,2), а в каждом последующем ряду фурм долю твердого топлива увеличивают на 8-20%. Загружаемая в агрегат,шихта средней крупностью 0,1-0,4 мм поступает в печь со ступенчато-взвешенным слоем, в которой из нее удаляется влага, осуществляется разогрев до 900-lOOO и происходит ее частичное восстановление (до 20-30% оттуда шихта подается в камеру довосстановления. При этомшяхта в печи передается со ступен на ступень во взвешенном состоянии по направлению к камере довосстановления под воздействием высокоскоростных, подаваемых через фурмы газовоздушных потоков. Высокоскоростные потоки после затухания скорости перемещаются под сводом печи в сторону камеры довосстановления, опускаются вниз и двигаются, как показали опыты потоком высотой 1,5-2,0 м от уровня фурм в сторону газоотводящего патруб ка. В районе 1-го ряда фурм газовый поток поднимается вверх через псевдоожиженный слой шихты и отводится из печи. В настоящее время шихта состоит из смеси железной руды и твердого то лива. Вследствие пересечения потока шихты потоком отходящих газов имеет место значительный унос мелких фракций твердого топлива.. В результате происходят безвозвратные потери твер дого топлива и увеличивается расход тепла на процесс. Кроме того, присутствие твердого топлива в шихте в зоне сушки (т.е. в низкотемпературной зоне является бесполезным и тол ко ухудшает транспортировку шихты по длине печи. Поэтому представляется целесообразной подача твердого топли ва в печь уже в зоне высоких темпера тур (подогрева и частичного восстано ления). При этом твердое топливо сле дует подавать непосредственно в тран спортирующие газовоздушные фурмы. По дача твердого топлива через какие-ли бо другие дополнительные устройства нецелесообразна,так как не улучшая процесса, усложняется конструкция ус тановки. Подача твердого топлива через фурмы непЬсредственно в скоростн газовоздушный поток обеспечивает, во первых подачу твердого топлива в заданных количествах, заданной крупнос ти в заданные точки печи, во-вторых повышение светцмости факела, вследствие сжигания части топлива в состо нии газовзвёси, т.е. интенсификацию процессов тепло-, и массопереноса, в-третьих существенное снижение уноса твердого топлива с пылью отходящих газов, т.е. уменьшение удельного расхода топлива на процесс, в-четвертых, снижение расхода природного газа и замена его дешевыми недефицитными сортами твердого топлива ( по существу могут быть использованы любые виды топлива). Крупность твердого топлива, подаваемого в газовоздушные формы,, должна быть в 1,4-1,6 раза больше средней крупности частиц обжигаемой руды.При меньшей крупности твердого топлива (менее 1,4 от средней крупности руды происходит сгорание большей части топлива уже в объеме печи ступенчатовзвешенного слоя и на завершение восстановительных реакций в камере довосстановления углерода не хватает что является недопустимым. При боль-, шей крупности твердого топлива Гболее 1,6 от средней крупности кусков руды ) ухудшается транспортировка по длине печи. Соотношение газообразного и твердого топлива в 1-ом по ходу материала ряду фурм зоны подогрева по теплу должно составлять 1:(1,1-1,2. Подача твердого топлива в количестве меньшем 1,1 от газообразного усложняет формирование слабовосстановительной газовой среды в печи ступенчато-взвешенного слоя и процессы восстановления в ней развиваются недостаточно интенсивно. При подаче твердого топлива в количестве большем 1,2 от газообразного повышается вынос топлива с готовой продукцией, и, следовательно, увеличивается расход тепла на процесс. В последующих рядах фурм для создания устойчивой восстановительной газовой среды в.печи долю твердого топлива в общем балансе необходимо увеличивать от ряда к ряду на 8-20%. При увеличении доли твердого топлива от ряда к ряду менее, чем на 8% в печи возможно появление кислорода, что является нежелательным. При увеличении доли твердого топлива более, чем на 20% процессы восстановления в печи уже не интенсифицируются, а потери топлива с готовой продукцией возрастают. Сущность изобретения заключается в подаче твердого топлива непосредственно в скоростной газовоздушный потоков фурмах зоны подогрева и частичного восстановлен руды в заданных количествах, заданной крупности и в заданные точки печи ступенчатовзвешенного слоя. На фиг. 1 представлено принципиальное устройство и схема газовых и материальных потоков печи ступенчатовзвешенного СЛОЯ , на фиг. 2 - узел I На фиг. 1.

Способ осуществляют следующим образом.

Кусковой материал через загрузочное устройство 1 подают в печь 2. Под воздействием направленных газовоздушных потоков, подаваемых через фурмы 3, расположенные меяоду соседними ступеньками, и имеющие скорость, превышающую скорость витания отдельно взятого куска, материал передают во взвешенном состоянии со ступени на ступень по направлению к камере довосстаровления. Топливовоздушную смесь формируют из смеси газообразного топлива через,патрубки 4 и топлива, подаваемого через патрубки 5 и воздуха горения, подаваемого через патрубки 6. При этом Топливовоздушную смесь сжигают в рабочем объеме печи 2. В лервые по ходу материала, например, три ряда фурм (зону сушки) подают нагретый до 15О-4 00°С возду-х. В следукхдий ряд по ходу материала в зоне подогрева) подают смесь природного газа, твердого угля и воздуха. При уделном расходе топлива, например, 400 ккал/кг и производительности установки 100 т/ч природного газа в l-ii

ряд фурм подают 5TT + l7i)3500 °

450 , где 8500 ккал/м - теплотворная способность природного газа 5 - число отопливаемых рядов фурм.

Твердое топливо в 1-й ряд фурм при теплотворной способности 5000 ккал/мг

400000 . . ,,

подают 5:ri;i:ir5000- - °° 840 кг/ч, где 5000 ккал/кг - теплотворная способность угля.

Количество воздуха определяют с учетом коэффициента расхода воздуха и температуры в печи по стандартной методике.

Расходы газа, угля и воздуха регулируют регулировочными вентилями и шиберами и контролируют по стандартным диафрагмам и весоизмерительным устройствам.

В следующий по ходу матерйгша ряд фурм количество угля и природного газа устанавливают соответственно

840 + О, If 840 924 кг/ч 450 - §Л1§12.5000 400 MV

8500

Расходы газа и угля в последующих рядах фурмы определяются аналогичным образом.

Подаваемый в фурмы уголь должен быть в 1,5 раза крупнее среднего куска обрабатываемой руды. Наприл ер при средней крупности руды 0,35 вш (характерной для Лисаковских солитовых рудЗ крупность среднего куска угля

составит 0,35il,5 0,53 мм. Измельчение угля осуществляют в размольных мельницах, регулируют изменением режима из работы и контролируют рассевами на стандартных ситах.

Твердый восстановитель шихты обеспечивает создание в печи восстановительной атмосферы и, следовательно, частичное восстановление железйой руды. Непрореагировавший уголь вместе с рудой попадает в камеру довосстановления и обеспечивает завершение в ней восстановительных процессов.

Газовый поток в печи со ступенчато-взвешенным слоем выполняет транспортирующие функции и осуществляет развитие тепло-, и массообменных процессов.

Восстановленная шихта из камеры довосстановления разгружается и посту пает на тракт готовой продукции.

Применение предлагаемого изобретения обеспечивает увеличение производительности агрегата на 13-15% и увеличение конечной степени восстановления готовой продукции на 17-20%. Степень извлечения железа при этом врзрастает с 75-80% до 90-92%.

Формула изобретения

Способ отопления печи со ступенчато-взвешенным слоем, преимущественно для восстановительного обжига полидисперсных железных руд, включающий совместное сжигание газообразного и твердого топлива в рабочем пространстве печи и подачу подогретых до 900-1000°С частиц твердого топлива в камеру довосстановления, о тл и ч а ю щ и и с я тем, что, с целью повышения степени восстановления руды и снижения удельного расхода топлива на процесс,твердое топливо измельчают до средней крупности в 1,4-1,6 раза большей крупности обжигаемой руды и вводят непосредственно в скоростной поток в зонах подогрева и частичного восстановления руды, причем в 1-ом по ходу материала . ряду фурм зоны подогрева соотношение газообразного и твердого топлива по теплу устанавливают равным 1:(1,11,2), а в каждом последующем ряду фурм долю, твердого топлива увеличивают на 8-20%.

Источники информации, принятые во внимание при экспертизе

1.Забродский С.С.- Гидродинамика и теплообмен в псевдосжиженном ( кипящем) слое. М., Госэнергоиздат, 1963.

2.Авторское свидетельство СССР № 559957, кл. С 21 В 13/10, 1975.

/-

( W

ч

б-. .j- Y ST

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления полидисперсных железных руд в печи ступенчато-взвешенного слоя | 1980 |

|

SU901283A1 |

| Способ отопления печи ступенчато-взвешенного слоя для термической обработки сыпучих материалов | 1983 |

|

SU1127904A1 |

| Способ термообработки полидисперсных руд в камере довосстановления | 1984 |

|

SU1235910A1 |

| Способ обработки железнх руд в печах со ступенчато-взвешенным слоем | 1983 |

|

SU1135764A1 |

| Способ восстановления полидисперсных материалов | 1978 |

|

SU789585A1 |

| Способ отопления печи ступенчато-взвешенного слоя | 1986 |

|

SU1420028A1 |

| Способ перемещения теплоносителя в печи ступенчато-взвешенного слоя | 1981 |

|

SU1011696A1 |

| Способ отопления печи ступенчато-взвешенного слоя для магнетизирующего обжига железных руд | 1988 |

|

SU1571089A1 |

| Способ восстановления шихты в печи ступенчато-взвешенного слоя | 1983 |

|

SU1186642A1 |

| Агрегат для восстановления полилисперсных кусковых материалов | 1980 |

|

SU969743A1 |

фиг.1

Авторы

Даты

1981-11-23—Публикация

1980-03-24—Подача