Изобретение относится к области металлургии, конкретнее к транспортировке мелкозернистого твердого материала с помощью транспортирующей среды к двум или нескольким местам назначения в заданном объеме использования в единицу времени.

Известна металлургическая фурма, проходящая в емкость для вдувания твердого сыпучего материала в расплавленный материал, находящийся в емкости, содержащая центральную основную трубу для подачи через нее твердого сыпучего материла, кольцевую охлаждающую рубашку, окружающую центральную основную трубу по значительной части ее длины, при этом рубашка образует внутренний удлиненный кольцевой канал для хладагента, расположенный вокруг основной трубы, внешний удлиненный кольцевой канал для хладагента, расположенный вокруг внутреннего канала для хладагента, и кольцевой концевой канал, соединяющий между собой внутренний и внешний кольцевые каналы для хладагента на переднем конце рубашки, средство для ввода хладагента во внутренний кольцевой канал для хладагента в области заднего конца рубашки и средство для выпуска хладагента из внешнего кольцевого канала для хладагента в области заднего конца рубашки, чтобы тем самым обеспечить поток хладагента вперед по внутреннему кольцевому каналу для хладагента к переднему концу рубашки, затем через кольцевой концевой канал и в обратном направлении через внешний кольцевой канал для хладагента, при этом кольцевая охлаждающая рубашка содержит внешнюю и внутреннюю трубы, соединенные друг с другом передней концевой соединительной деталью, выполненной из меди и медного сплава, внешняя труба имеет секцию переднего конца, выполненную из первого материала, имеющего высокие теплообменные свойства и способного выдерживать внешние температуры выше 1100°С в течение продолжительных периодов времени при охлаждении рубашки потоком хладагента, при этом указанный передний конец внешней трубы соединен сваркой с передней концевой соединительной деталью, внешняя труба имеет секцию корпуса, выполненную из второго материала, сохраняющего свои конструкционные свойства под воздействием внешних температур выше 1100°С в течение продолжительных периодов времени при охлаждении рубашки потоком хладагента, причем секция корпуса внешней трубы действует в качестве конструктивного элемента, усиливающего опору фурмы при упомянутых температурах (Патент России №2271397, кл. С21С 5/48, С21В 13/00, заявл. 29.05.2001, опубл. 10.03.2006).

Недостатком такого устройства является сложность конструкции, причем по мере износа торцевой части корпуса, размещенного со стороны высокотемпературной зоны, его периодическое осевое перемещение практически исключено.

Наиболее близким по технической сущности и достигаемому результату (прототип) принято устройство непрерывной транспортировки мелкозернистого и/или пылевидного твердого вещества с помощью транспортирующей среды к двум или более местам потребления, включающее распределительную емкость, соединенную с подводящим трубопроводом для транспортирования мелкозернистого твердого вещества посредством транспортирующей среды, согласно изобретению устройство снабжено, по крайней мере, двумя частичными питающими трубопроводами, соединяющими распределительную емкость с соответствующим местом потребления, при этом каждый частичный трубопровод имеет один запорный клапан, обеспечивающий возможность запирания трубопровода и открывания, причем частичные питающие трубопроводы, ведущие к одному из мест потребления, имеют соответственно одинаковое поперечное сечение (Патент России №2149132, кл. B65G 53/00, С21В 5/00, заявл. 15.10.1996, опубл. 20.05.2000).

Вышеупомянутое устройство для надежного транспортирования мелкозернистого твердого вещества при производстве стали имеет ограниченное применение на практике. К причинам следует отнести отсутствие технологических примеров и режимных условий, обеспечивающих работу данного устройства. Устройство работает при большой загрузке мелкозернистого материала и, как следствие, требует, чтобы был большой перепад давления. Конструкция не предусматривает возможность контроля за прохождением материала.

В основу изобретения поставлена задача усовершенствования устройства непрерывной транспортировки мелкозернистого или пылевидного твердого материала путем модификации конструкции распределительной емкости и узла ввода материала в металлургическую печь, что позволит обеспечить возможность ввода различных веществ одновременно или в заданном порядке и, тем самым, повысить эффективность использования веществ, вводимых в расплав, при оптимальном использовании транспортирующего газа и снизить затраты на поддержание оборудования в исправности.

Поставленная задача решается тем, что в устройстве непрерывной транспортировки мелкозернистого или пылевидного твердого материала, включающем распределительную емкость, соединенную трубопроводами транспортирования мелкозернистого твердого материала посредством транспортирующей среды к двум или более местам потребления, согласно изобретению распределительная емкость выполнена в виде напорного резервуара с загрузочным устройством в верхней части и с кольцевым коллектором и форсунками в нижней его части, радиально установленными под углом к продольной оси резервуара, при этом во внутренней полости резервуара расположен направляющий аппарат с входным конфузором с цилиндрической частью, примыкающей к меньшему основанию и установленной с радиальным зазором в стакане, обращенном вверх дном, к которому примыкают трубопроводы транспортирования исходного материала, причем конфузор установлен в стакане с возможностью фиксированного вертикального перемещения с помощью соосно расположенного штока, а трубопроводы транспортирования, выходящие из напорного резервуара, входят в стенку цилиндрического водоохлаждаемого насадка, закрепленного перед соплом анода, соосно продольной оси плазмотрона.

Предложенная конструкция обеспечивает введение мелкозернистого железосодержащего и углеродсодержащего материала непосредственно в расплав металла.

Изобретение может быть применено также для введения веществ, используемых, например, с целью удаления серы, кремния или фосфора из расплава.

Устройство обеспечивает возможность ввода различных мелкозернистых веществ одновременно или в любой заданной последовательности, что позволяет повысить эффективность их использования.

Путем ввода в разделительную емкость мелкозернистого материала и транспортирующего газа в ней создается локальная зона с псевдоожиженным слоем, из которой материал отдельными потоками направляется в водоохлаждаемый насадок через входные отверстия, выполненные по его периметру. Сформированные таким образом автономные потоки исходного материала направляются в цилиндрический канал водоохлаждаемого насадка непосредственно на пограничный слой плазменной струи, где частицы материала ускоряются вдоль траектории параметров струи и вводятся в зону плавления.

Данное устройство может найти применение на предприятиях металлургического комплекса на работающих плазменных плавильных печах или вновь строящихся, на которых используются различные плазмотроны, а также в установках для напыления и наплавки в составе переносных и стационарных установок

В устройстве могут применяться несколько распределительных емкостей с псевдоожиженным слоем, предназначенных для раздельного транспортирования мелкозернистой руды и угля, в зависимости от назначения каждого плазмотрона и места их установки в печи.

В качестве транспортирующей среды могут применяться природный, кислородсодержащий, инертный газы, а также отходящий печной газ или любой другой.

Благодаря предложенному устройству нет необходимости в использовании брикетов при выплавке стали.

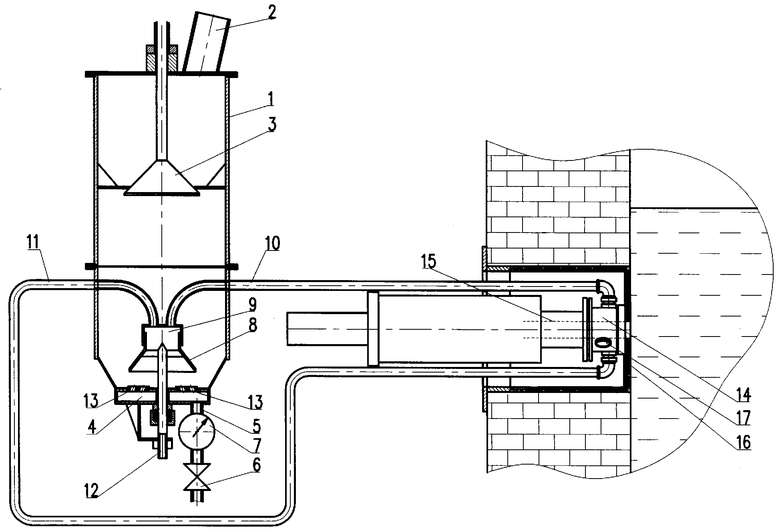

Сущность изобретения поясняется чертежом, на котором представлена схема устройства непрерывной транспортировки мелкозернистого материала.

Устройство содержит цилиндрический напорный резервуар 1, суживающийся в нижней части в форме усеченного конуса, в верхней части которого установлено загрузочное устройство, которое включает приемный патрубок 2 и конус 3. На внешней стороне донной части резервуара 1 расположен кольцевой коллектор 4 с трубопроводом 5 подачи несущего газа, снабженный запорной арматурой 6 и манометром 7. Во внутренней полости резервуара 1 расположен направляющий аппарат, включающий входной конфузор 8 с цилиндрической частью, примыкающей к меньшему основанию и установленной в стакане 9 с радиальным зазором. Стакан 9 обращен вверх дном, к которому примыкают трубопроводы 10 и 11 транспортирования исходного материала. Входной конфузор 8 установлен в стакане 9 с возможностью фиксированного вертикального перемещения с помощью соосно расположенного штока 12. Диаметр донной части резервуара 1 соизмерим с диаметром большего основания конфузора 8. В дне резервуара 1 под углом к его продольной оси радиально установлены форсунки 13, связанные с кольцевым коллектором 4. Трубопроводы 10 и 11 транспортирования мелкозернистого твердого материала входят в цилиндрический водоохлаждаемый насадок 14, который закреплен перед соплом анода, соосно продольной оси плазмотрона 15. Плазмотрон 15 расположен в водоохлаждаемом кессоне 16. В водоохлаждаемом насадке 14 установлен манометр 7 для измерения давления газа. Количество трубопроводов транспортирования мелкозернистого твердого материала не ограничивается двумя представленными на схеме и может быть увеличено при необходимости увеличения производительности печи или ее объема, при этом длины трубопроводов транспортирования материала должны быть одинаковы. Количество трубопроводов транспортирования материала из напорного резервуара 1 с псевдоожиженным слоем должно быть больше или равно количеству входных отверстий в водоохлаждаемом насадке 14, которые размещаются по его окружности через определенные угловые интервалы.

Рассмотрим работу устройства применительно к плазменной плавильной печи.

Через приемный патрубок 2 при открытом конусе 3 загружают в напорный резервуар 1 измельченный исходный материал - железосодержащую руду или уголь. После заполнения необходимого объема исходного материала в резервуар 1 конус 3 закрывают. До поступления газа через форсунки 13 твердые частицы исходного материала распределяются между конфузором 8 и конусной частью боковой стенки резервуара 1 и располагаются под углом естественного откоса на дне резервуара, перекрывая отверстия форсунок 13. Открывают запорный вентиль 6 на трубопроводе 5, и транспортирующий газ под давлением поступает в кольцевой коллектор 4 и далее через форсунки 13 - в полость резервуара 1.

При подаче газа под давлением газовые струи, истекающие из форсунок 13 под углом к продольной оси резервуара 1, выносят мелкозернистый материал в конфузор 8, в котором создается локальный псевдоожиженный слой. Псевдоожиженный слой, полученный в направляющем аппарате, включающем стакан 9, обращенный вверх дном, внутри которого установлен с возможностью вертикального перемещения конфузор 8, обеспечивает более высокое давление при транспортировке частиц к месту с более низким давлением, при этом частицы испытывают воздействие потока, образованного перепадом давления. Смесь газа и твердого материала выносится с направляющего аппарата по транспортным магистралям 10 и 11 и через водоохлаждаемый насадок попадает на плазменную струю плазмотрона. Перемещением конфузора 8 относительно неподвижного стакана 9 вдоль оси резервуара (направляющего аппарата) устанавливают необходимый расход мелкозернистого материала за счет изменения расстояния между дном резервуара 1 и плоскостью большего основания конфузора 8.

В соответствии с формулой изобретения разработана рабочая документация и изготовлен опытный образец устройства непрерывной транспортировки мелкозернистого твердого материала непосредственно в расплав металла при эксплуатации плазменной плавильной печи, что позволило значительно повысить скорости протекания реакций восстановления до значений, обеспечивающих возможность осуществления непрерывного процесса плавки.

Изобретение относится к металлургии и предназначено для непрерывной транспортировки мелкозернистого или пылевидного материала посредством транспортирующей среды к местам потребления. Устройство содержит распределительную емкость и соединенные с ней трубопроводы транспортирования упомянутого твердого материала. Распределительная емкость выполнена в виде напорного резервуара (1) с загрузочным устройством в верхней части и кольцевым коллектором (4) и форсунками (13) в нижней его части. Во внутренней полости напорного резервуара (1) расположен направляющий аппарат с входным конфузором (8). К меньшему основанию конфузора (8) примыкает цилиндрическая часть, установленная с радиальным зазором с возможностью вертикального перемещения с помощью соосно установленного штока (12) в обращенном вверх дном стакане (9). Ко дну стакана (9) примыкают трубопроводы (10, 11) транспортирования исходного материала, которые входят в стенку цилиндрического водоохлаждаемого насадка (14), закрепленного перед соплом анода плазмотрона (15). Изобретение обеспечивает повышение производительности при непрерывной транспортировке твердого материала непосредственно в расплав металла при эксплуатации плазменной плавильной печи. 1 ил.

Устройство непрерывной транспортировки мелкозернистого или пылевидного твердого материала, включающее распределительную емкость, соединенную трубопроводами транспортирования посредством транспортирующей среды мелкозернистого твердого материала с двумя или более местами потребления, отличающееся тем, что распределительная емкость выполнена в виде напорного резервуара с загрузочным устройством в верхней части и с кольцевым коллектором и форсунками в нижней его части, радиально установленными под углом к продольной оси резервуара, при этом во внутренней полости резервуара расположен направляющий аппарат с входным конфузором с цилиндрической частью, примыкающей к меньшему основанию и установленной с радиальным зазором в стакане, обращенным вверх дном, к которому примыкают трубопроводы транспортирования исходного материала, причем конфузор установлен в стакане с возможностью фиксированного вертикального перемещения с помощью соосно расположенного штока, а трубопроводы транспортирования, выходящие из напорного резервуара, входят в стенку цилиндрического водоохлаждаемого насадка, закрепленного перед соплом анода, соосно продольной оси плазмотрона.

| Камерный питатель напорной пневмотранспортной установки | 1961 |

|

SU143717A1 |

| Камерный питатель пневмотранспортной установки | 1985 |

|

SU1248910A1 |

| Камерный питатель нагнетательной пневмотранспортной установки | 1973 |

|

SU494325A2 |

| Камерный питатель нагнетательной пневматранспортной установкки | 1973 |

|

SU459396A1 |

| Механизм для возвратно-поступательного перемещения рабочего органа | 1984 |

|

SU1208385A1 |

| Устройство для подачи сыпучих материалов | 1983 |

|

SU1162713A1 |

| US 3941426 A, 02.03.1976 | |||

| US 3839618 A, 01.10.1974. | |||

Авторы

Даты

2009-07-10—Публикация

2007-10-12—Подача