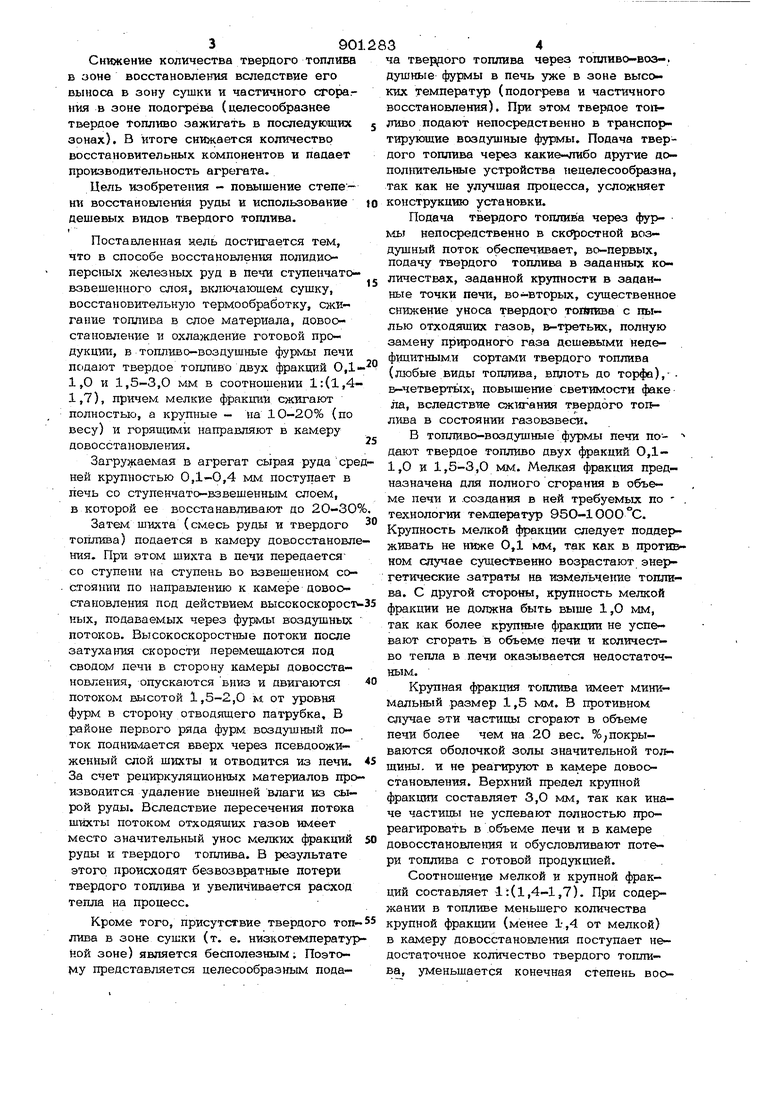

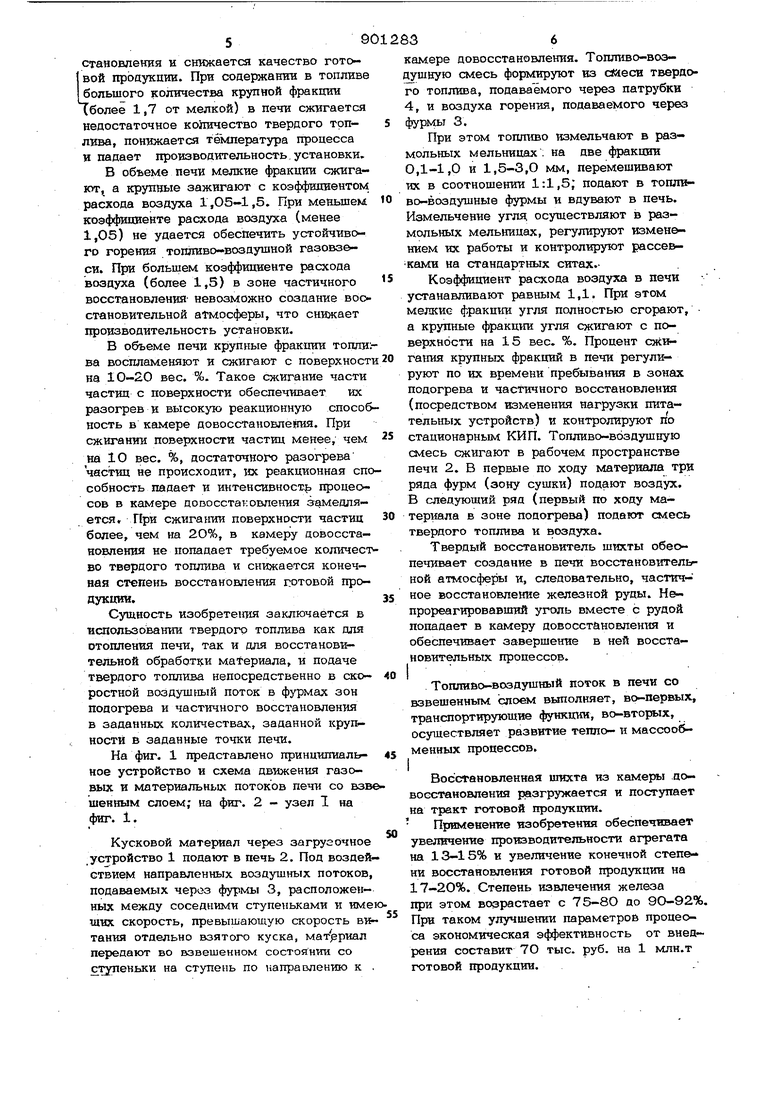

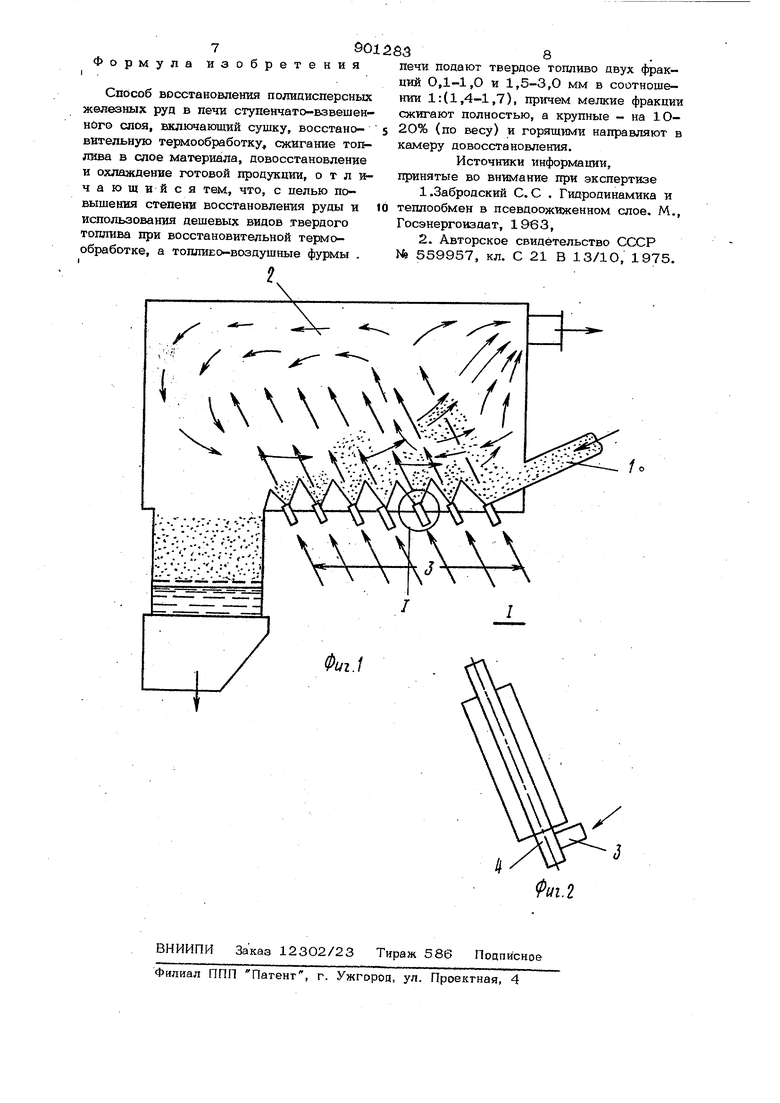

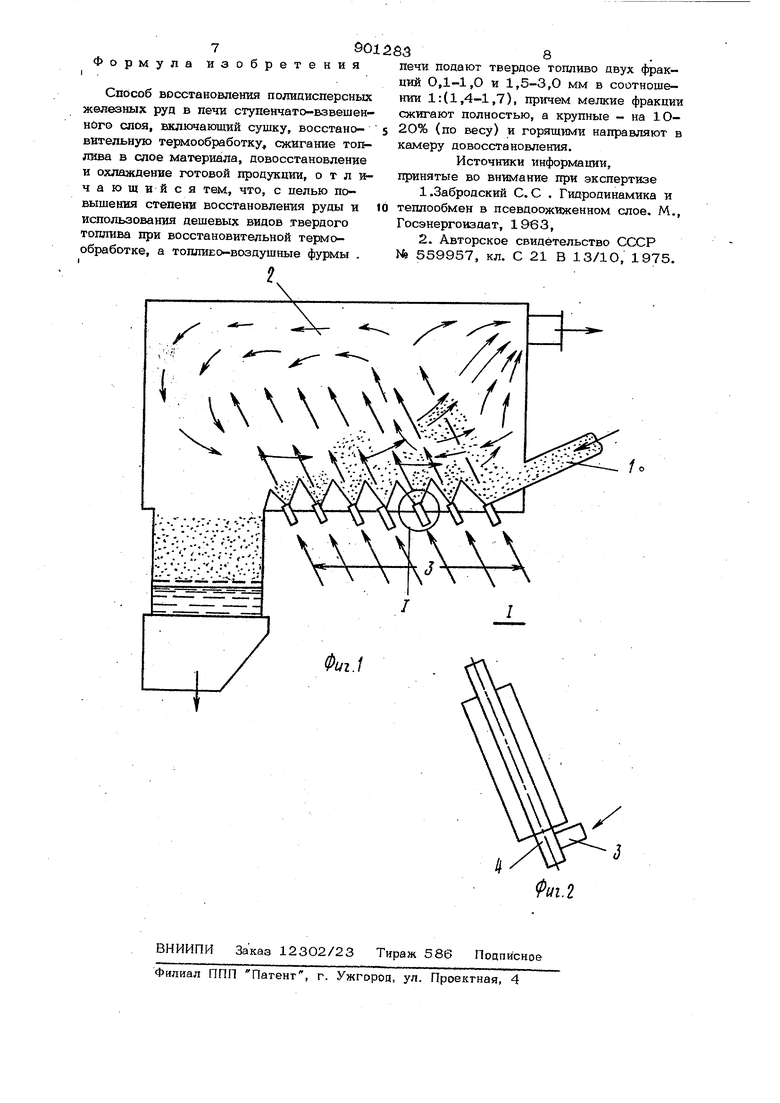

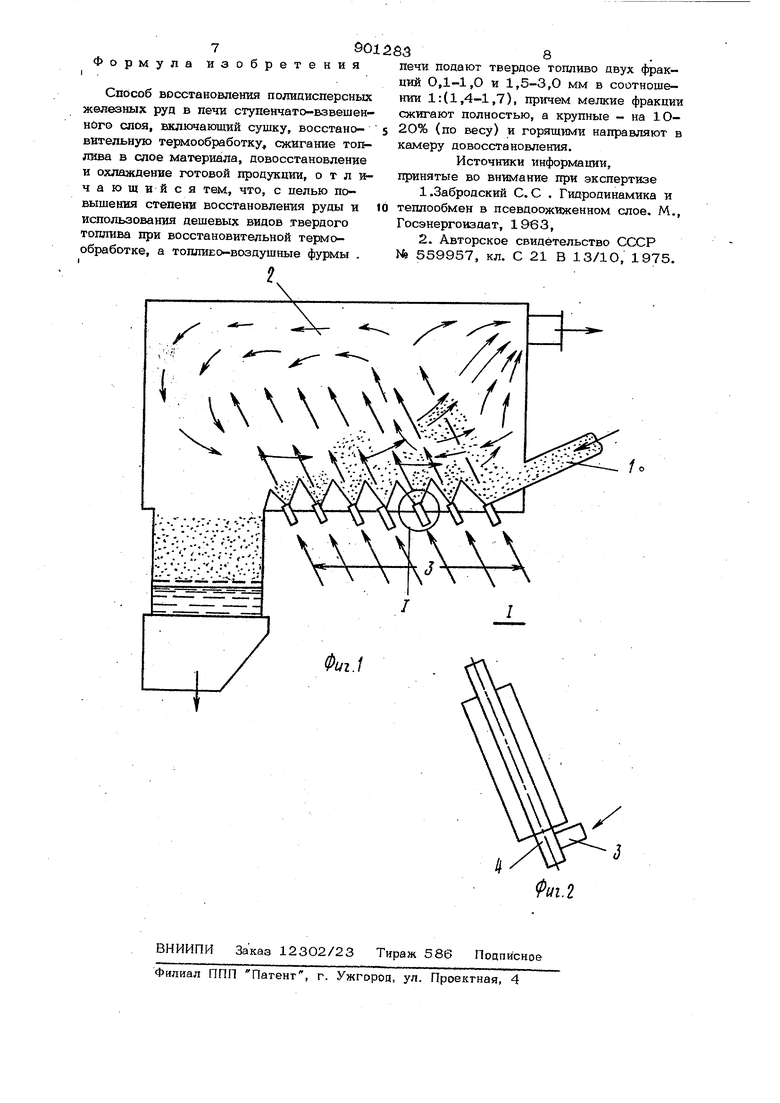

(54) СПОСОБ ВОССТАНОВЛЕНИЯ ПОЛ И ДИСПЕРСНЫХ ЖЕЛЕЗНЫХ РУД В ПЕЧИ СТУПЕНЧАТО-ВЗВЕШЕННОГО СЛОЯ Изобретение относится к подготовке металлургического сырья в черной металлургии. Известен способ восстановления полидисперсных железных руд в печи со взвешенным слоем, передвигаемым механическим воздействием рядов газо-воздушных струй, включающий в себя сушку, подогрев, восстановительную термообработку и охлаждение готовой продукции 1 . Недостатками известного способа я&ляются невозможность использования твер дого топлива вследствие засорения продуктов сгорания его золой и забивания газораспределительной решетки в печи, невозможность даже частичной замены природного газа дешевЬтми видами тверндых топлив, наличие выносных камер для сжигания топлива. Эти недостатки частич но устраняются в печи ее ступенчатовзвешенным слоем, в которой осушест вляется совместное сжигание газообразно го и твердого тоштав. Наиболее близким к предлагаемому по технической суисности и достигаемому результату является способ восстановления полидисперсных железных руд в печи со ступенчато-взвешенным слоем, передвигаемым механическим воздействием рядов газо-воздушных струй, включан щий в себя сушку, подогрев, восстановительную термообработку,, довосстановление и охлаждение готовой продукцщ 2 . Недостатками известного способа явля1ртся совместное сжигание дефицитного газообразного и твердого топлив, orcyi ствие возможности замены газообразного топлива дешевыми видами твердого TOI лива при существующем газо-горелочном оборудовании, подача твердого топлива в начало печи, т. е. в низкотемператур-i ные зоны. В результате этого значительное количество твердого топлива теряется с уходящим11 газами (в зоне сушки), т. е. возрастают расходы удельного топлива на процесс. 3901 Снижение количества твердого топлива в зоне восстановления вследствие его выноса в зону сушки и частичного сгорания в зоне подогрева (целесообразнее твердое топлтюо зажигать в последующих зонах). В итоге снижается количество восстановительных компонентов и падает производительность агрегата. Цель изобретения - повышение степени восстановления руды и использование дешевых видов твердого топлива. Поставленная иель достигается тем, что в способе восстановления полидиоперс 1ых железных руд в печи ступенчатовзвешениого слоя, включающем сушку, восстановительную термообработку, сжигание топлива в слое материала, довоостаиовление и охлаждение готовой продукции, в топливо-воздушные фурмы печи подают твердое топливо двух фракций 0.11,0 и 1,5-3,0 мм в соотношении 1:(1,41,7), причем мелкие фракции сжигают полностью, а крупные - на 10-20% (по весу) и горящими направляют в камеру довосстановления. Загружаемая в агрегат сырая руда сре ней крупностью 0,1-0,4 мм поступает в печь со ступенчато-взвешенным слоем, в которой ее восстанавливают до 20-30% Затем шихта (смесь руды и твердого тошшва) подается в камеру довосстановле ния. При этом шихта в печи передаетсясо ступени на ступень во взвешенном со. стоянии по направленшо к камере довоостановления под действием высокоскорос1 ных, подаваемых через фурмы воздушных ПОТОКОВ. Высокоскоростные потоки после затухания скорости перемещаются под сводом печи в сторону камеры довосста- новления, опускаются вниз и двигаются потоком высотой 1,5-2,0 м от уровня фурм в cTopoiiy отводящего патрубка, В районе первого ряда фурм воздушный поток поднимается вверх через псевдоожиженный слой шихты и отводится из печи. За счет рециркуляционных материалов хфоизводится удаление внешней влаги из сырой руды. Вследствие пересечения потока шихты потоком отходящих газов имеет место значительный унос мелких фракций руды и твердого топлива. В результате этого, происходят безвозвратные потери твердого топлива и увеличивается расход тепла на процесс. Кроме того, присутствие твердого то1тлива в зоне сушки (т. е. низкотет ператур кой зоне) является бесполезным; Поэтоj y представляется целесообразным пода34ча твердого топлива через топливо-воз-, душные фурмы в печь уже в зоне высоких температур (подогрева и частичного восстановления). При этом твердое топливо подают непосредственно в TpaHcnoj тирующие воздушные фурмы. Подача твердого топлива через какие-либо другие дополнительные устройства нецелесообразна, так как не улучшая процесса, усложняет конструкцию установки. Подача твердого топлива через фурмьт непосредственно в скоростной воздушный поток обеспечивает, во-первых, подачу твердого топлива в заданных количествах, заданной крупности в заданные точки печи, во-вторых, существенное снижение уноса твердого тогошва с пылью отходящих газов, в-третьих., полную замену природного газа дешевыми неде- фицитным.и сортами твердого топлива (бые виды топлива, вплоть до торфа),- четвертых, повышение светимости факе ла, вследствие сж 1гания твердого тогьлква в состоянии газовзвеси. В топливо-воздушные фурмы печи подают твердое топливо двух фракций 0, 1,5-3,0 мм. Мелкая фракция предназначена для полного сгорания в объе „ и .создания в ней требуемых по - . технологии текшератур 950-1000 °С. , мелкой фракции следует поддер ть не ниже ОД мм, так как в проти&. яучае существенно возрастают энергетические затраты на измельче гае топли а. С другой стороны, крупность мелкой фракции не должна быть выше 1,0 мм, ак как более крупш.1е фракции не успевают сгорать в объеме печи и количество тепла в печи оказывается недостаточным. Крупная фракция топлива имеет минимальный размер 1,5 мм. В противном случае эти частицы сгорают в объеме печи более чем на 20 вес. % покрываются оболочкой золы значительной толшины, и не реагируют в камере довосстановления. Верхний предел крупной фракции составляет 3,0 мм, так как иначе частицы не успевают полностью прореагировать в объеме печи и в камере довосстановления и обусловливают потер топлива с готовой продукцией, Соотношение мелкой и крупной фракц составляет 1:(1,4-1,7). При содержании в топливе меньшего количества крупной фракции (менее 1,4 от мелкой) в камеру довосстановления поступает недостаточное количество твердого топли- ва, уменьшается конечная степень воостановления и снижается качество готоI вой продукции. При содержании в топливе большого количества крупной фракции (более 1,7 от мелкой) в цечи сжигается недостаточное количество твердого топлива, понижается температура процесса н падает производительность,установки, В объеме печи мелкие фракции сжигают, а крупные зажигают с коэффициентом расхода воздуха 1,О5-1,5. При меньшем коэффициенте расхода воздуха (менее 1,О5) не удается обеспечить устойчивого горения топливо-воздушной газовз&си. При большем коэффициенте расхода воздуха (более 1,5) в зоне частичного восстановления- невозможно создание воо становительной атмосферы, что снижает производительность установки. В объеме печи крупные фракшга тогош ва воспламеняют и сжигают с поверхност на 10-20 вес. %. Такое сжигание части частиц с поверхности обеспечивает их разогрев и высокую реакционную способ ность в камере довосстановления. При сжигании поверхности частиц менее, чем на 10 вес. %, достаточного разогрева частиц не происходит, их реакционная сп собность падает и интенсивносЕ|э процеосов в камере допосстаковления з медля- ется. При сжигании поверхности частиц более, чем на 2О%, в камеру довосстановления не попадает требуемое количест во твердого топлива и снижается конечная степень восстановления готовой продукции. Сущность изобретения заключается в использовании твердого топлива как для отопления печи, так и для восстановительной обработки мatepиaлa, и подаче твердого топлива непосредственно в ростной воздушный поток в фурмах зон подогрева и частичного восстановления в заданных количествах, заданной крупности в заданные точки печи. На фиг. 1 представлено принципиальное устройство и схема движения газовых и материальных потоков печи со взв шенным слоем; на фиг. 2 - узел 1 на фиг. 1. Кусковой материал через загрузочное устройство 1 подают в печь 2. Под воздей ствием направленных воздушных потоков, подаваемых через фурмы 3, расположенных между соседними ступеньками и име щих скорость, превышающую скорость ви тания отдельно взятого куска, материал передают во взвешенном состоянии со ступеньки на ступень по напраЕьлению к 9 36 камере довосстановления. Топливо-воздушную смесь формируют из твердо го топлива, подаваемого через патрубки 4, и воздуха горения, подаваемого через фурмы 3. При этом топливо изм€М1ьчают в размольных мельницах : на две фракции 0,1-1,0 и 1,5-3,О мм, перемешивают их в соотношении 1:1,5; подают в тошгаво-воздушные фурмы и вдувают в печь. Измельчение углд осуществляют в размольных мельницах, регулируют изменением их работы и контролируют рассе&ками на стандартных ситах.Коэффициент расхода воздуха в печи устанавливают равным 1,1. upti этом мелкие фракции угля полностью сгорают, а крупные фракшги угля сжигают с поверхности на 15 вес.. %. Процент сзкигания крупных фракций в печи регулируют по их времени пребывания в зонах подогрева и частичного восстановления (посредством изменения нагрузки питательных устройств) и контролируют по стационарным КИП. Топливо-воздушную смесь сжигают в рабочем пространстве печи 2. В первые по ходу материала три ряда фурм (зону сушки) подают воздух. В следующий ряд (первый по ходу материала в зоне подогрева) подают смесь твердого топлива и воздуха. Твердый восстановитель шихты обеопечивает создание в печи восстановительной атмосферы и, следовательно, частичное восстановление железной руды. Непрореагировавший уголь вместе с рудой попадает в камеру довосст&новления и обеспечивает завершение в ней восстановительных процессов. Топливо-воздушный поток в печи со взвешенным слоем выполняет, во-первых, транспортируюшйе функции, во-вторых, осуществляет развитие тепло- и массоо&менных процессов. Восстановленная шихта из камеры довосстановления разгружается и поступает на тракт готовой продукции. Применение изобретения обеспечивает увеличение производительности агрегата на 13-15% и увеличение конечной степени восстановления готовой продукции на 17-20%. Степень извлечения железа при этом возрастает с 75-8О до 9О-92%. При таком улучшении параметров процеоса экономическая эффективность от внедрения составит 7О тыс. руб. на 1 млн.т готовой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отопления печи со ступенчатовзвешенным слоем | 1980 |

|

SU883182A1 |

| Агрегат для восстановления полилисперсных кусковых материалов | 1980 |

|

SU969743A1 |

| Способ термообработки полидисперсных руд в камере довосстановления | 1984 |

|

SU1235910A1 |

| Способ отопления печи ступенчато-взвешенного слоя для термической обработки сыпучих материалов | 1983 |

|

SU1127904A1 |

| Способ отопления печи ступенчато-взвешенного слоя | 1986 |

|

SU1420028A1 |

| Способ обработки железнх руд в печах со ступенчато-взвешенным слоем | 1983 |

|

SU1135764A1 |

| Способ перемещения теплоносителя в печи ступенчато-взвешенного слоя | 1981 |

|

SU1011696A1 |

| Способ отопления печи ступенчато-взвешенного слоя для магнетизирующего обжига железных руд | 1988 |

|

SU1571089A1 |

| Способ термообработки полидисперсных кусковых материалов | 1980 |

|

SU905289A1 |

| Способ восстановления шихты в печи ступенчато-взвешенного слоя | 1983 |

|

SU1186642A1 |

Авторы

Даты

1982-01-30—Публикация

1980-04-30—Подача