А-А

4

оо ел

со

Метам

Изобретение относится к устройствам для получения металлов, в частности к устройствам для переплава металлической стружки в слое шлака с целью получения жидкой металлической заготовки для последующего предела или.получения готового металла и может быть использовано в металлургии и литейном производстве.

Целью изобретения является уменьшение вредных газовых выбросов, затрат энергии, угара металла и повышение производительности труда.

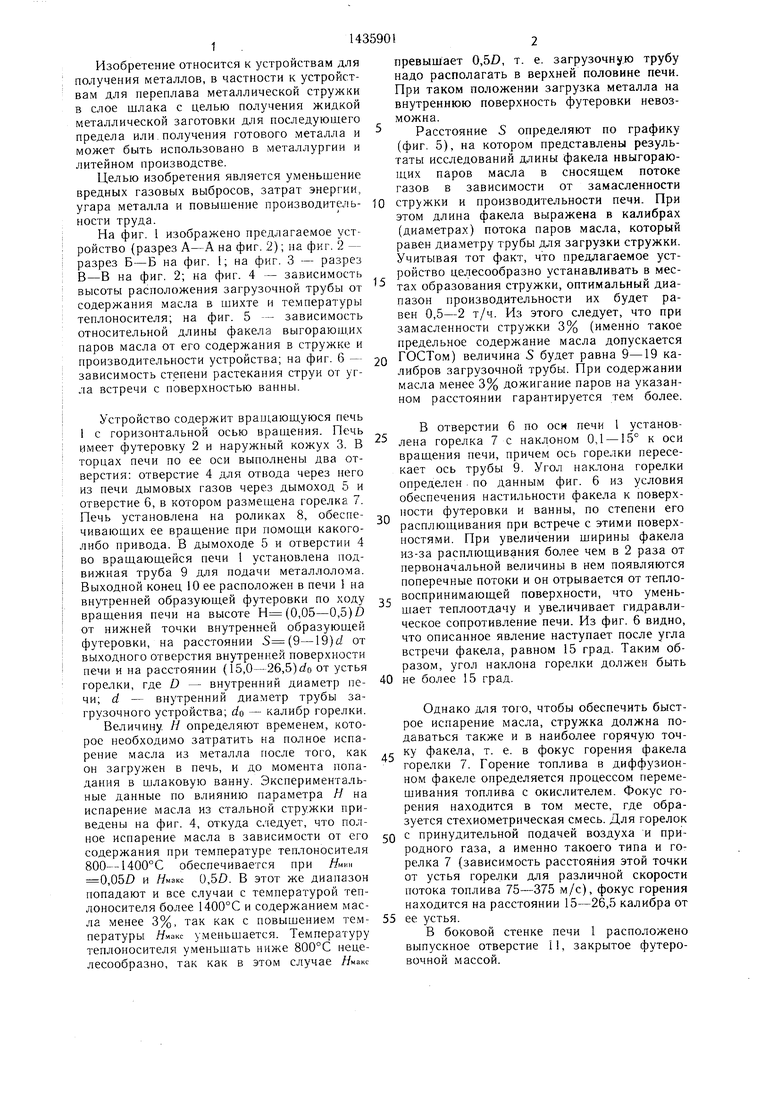

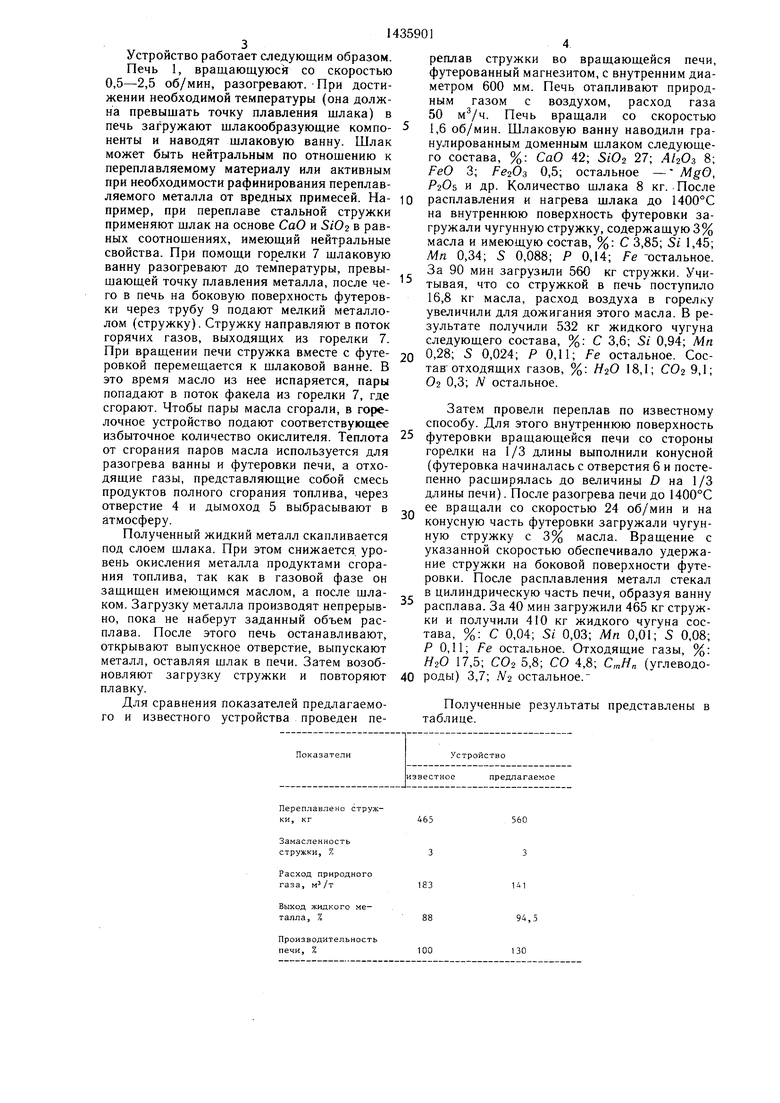

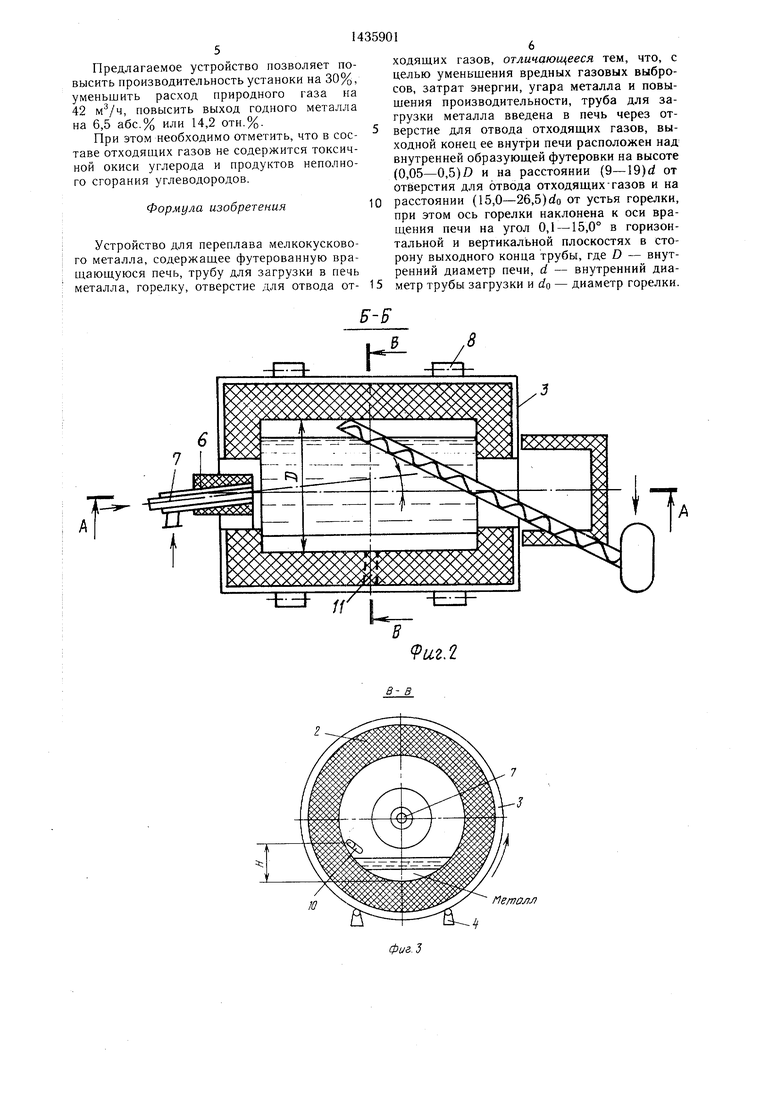

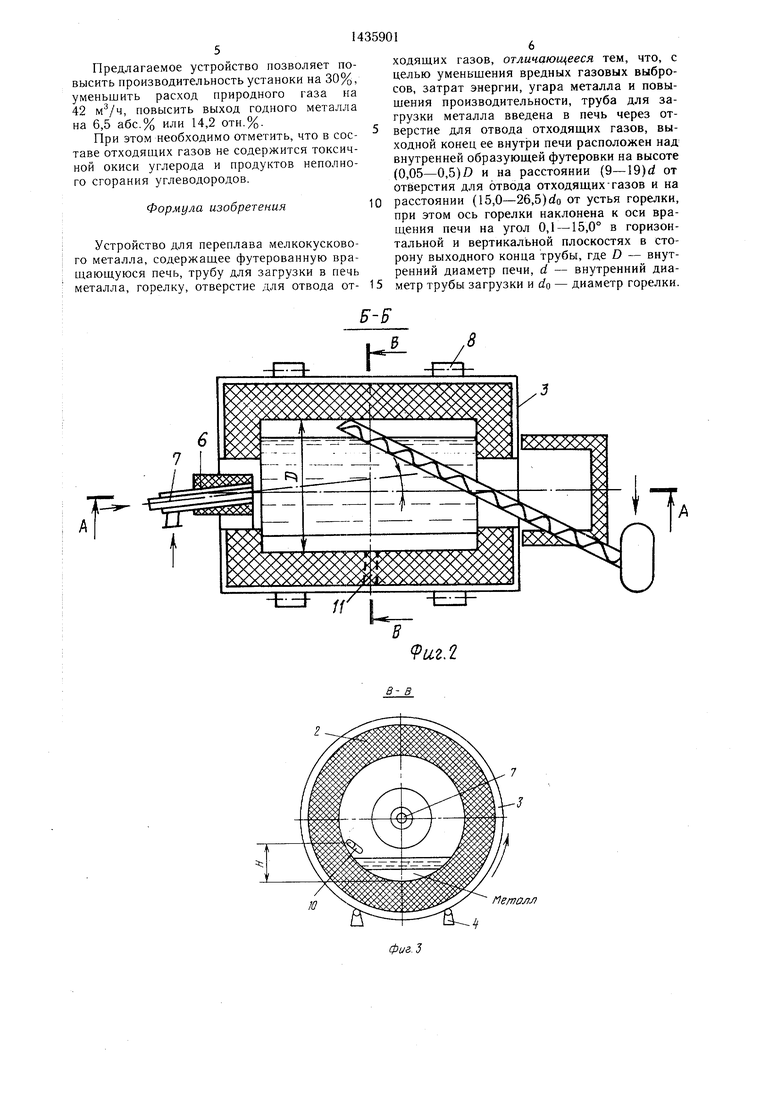

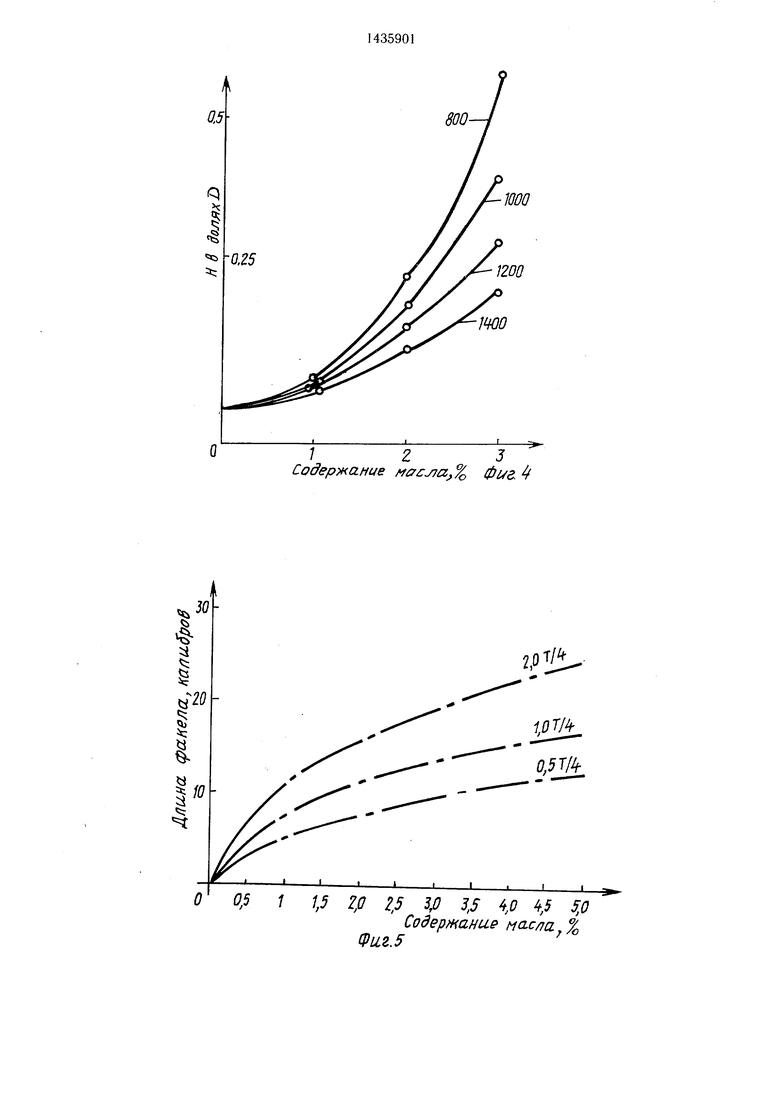

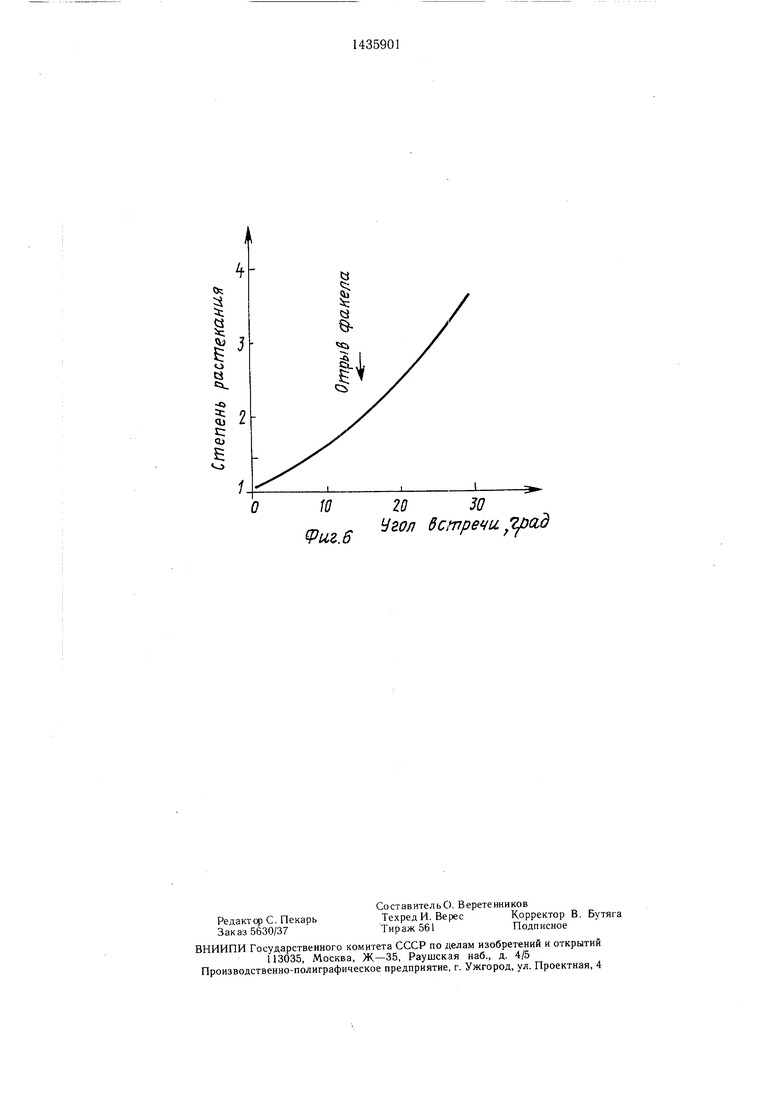

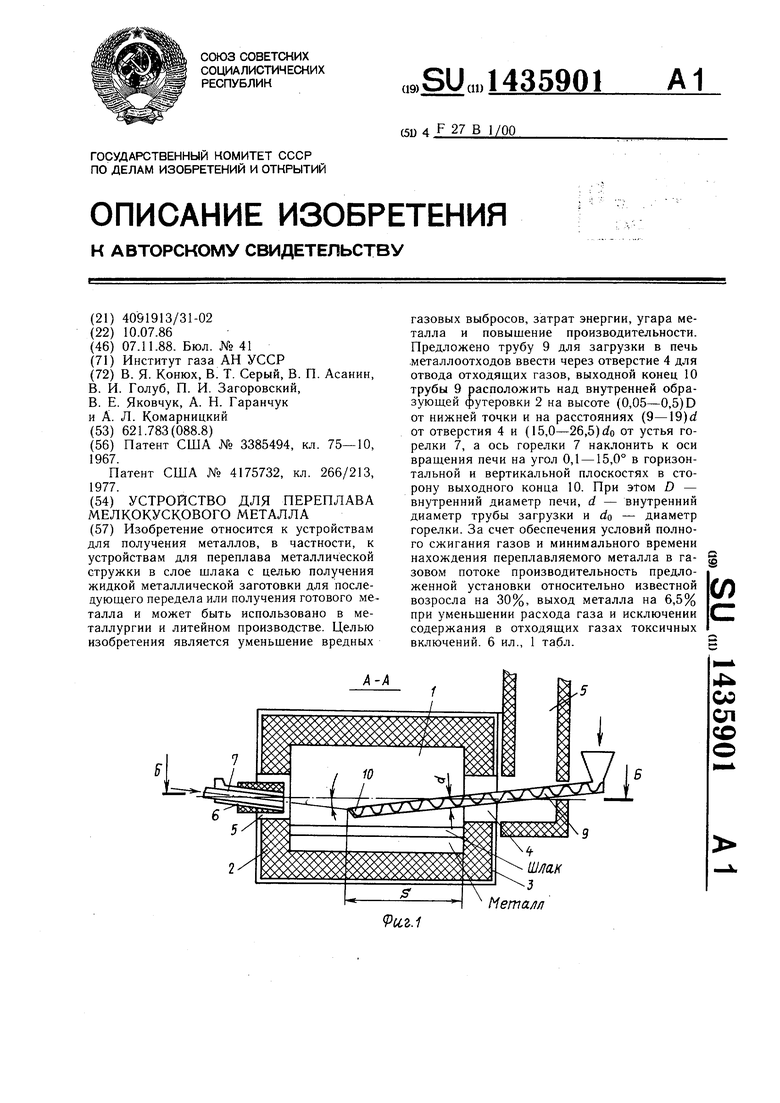

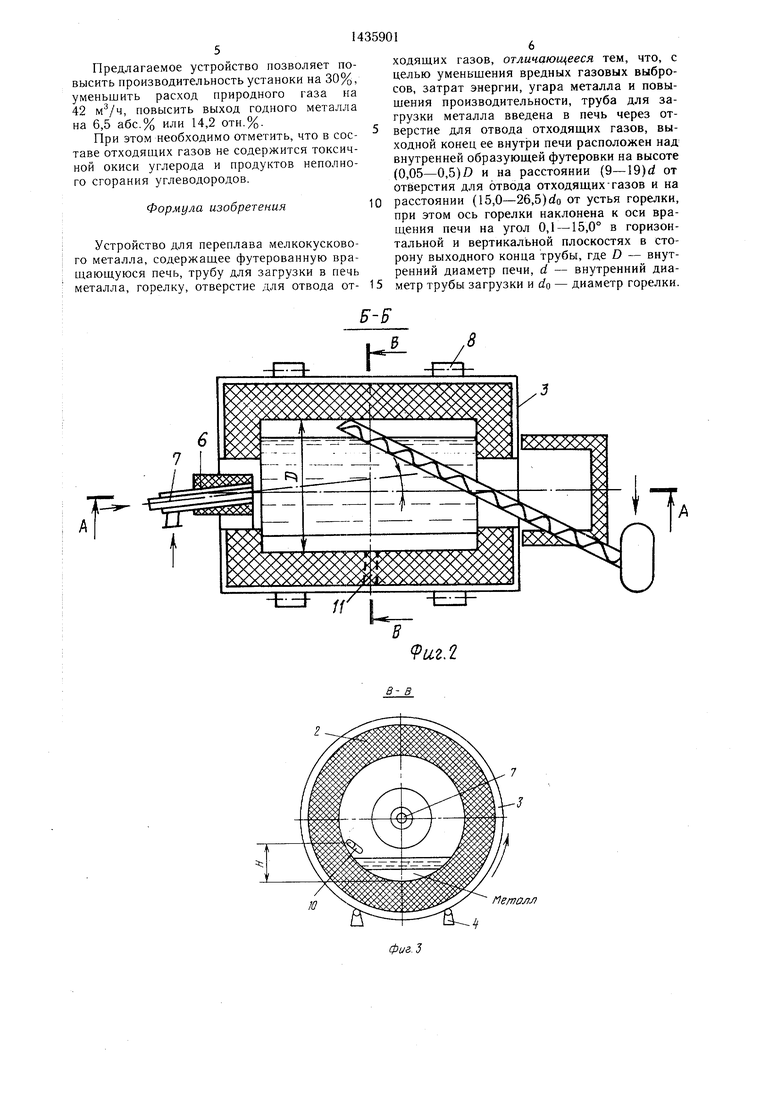

На фиг. 1 изображено предлагаемое устройство (разрез А-А на фиг. 2); на фиг. 2 - разрез Б-Б на фиг. 1; на фиг. 3 - разрез В-В на фиг. 2; на фиг. 4 - зависимость высоты расположения загрузочной трубы от содержания масла в шихте и температуры теплоносителя; на фиг. 5 - зависимость относительной длины факела выгораю1дих паров масла от его содержания в стружке и

10

15

превышает 0,5D, т. е. загрузочную трубу надо располагать в верхней половине печи. При таком положении загрузка металла на внутреннюю поверхность футеровки невозможна.

Расстояние S определяют по графику (фиг. 5), на котором представлены результаты исследований длины факела нвыгораю- щих паров масла в сносяш,ем потоке газов в зависимости от замасленности стружки и производительности печи. При этом длина факела выражена в калибрах (диаметрах) потока паров масла, который равен диаметру трубы для загрузки стружки. Учитывая тот факт, что предлагаемое устройство целесообразно устанавливать в местах образования стружки, оптимальный диапазон производительности их будет равен 0,5-2 т/ч. Из этого следует, что при замасленности стружки 3% (именно такое предельное содержание масла допускается

производительности устройства; на фиг. (3 - 20 ГОСТом) величина S будет равна 9-19 калибров загрузочной трубы. При содержании масла менее 3% дожигание паров на указанном расстоянии гарантируется тем более.

зависимость степени растекания струи от угла встречи с поверхностью ванны.

Устройство содержит враи1.аюш,уюся печь 1 с горизонтальной осью враш.ения. Печь имеет футеровку 2 и наружный кожух 3. В торцах печи по ее оси выполнены два отверстия: отверстие 4 для отвода через него из печи дымовых газов через дымоход 5 и отверстие б, в котором размещена горелка 7. Печь установлена на роликах 8, обеспечивающих ее вращение при помощи какого- либо привода. В дымоходе 5 и отверстии 4 во вращающейся печи 1 установлена подвижная труба 9 для подачи металлолома. Выходной конец 10 ее расположен в печи 1 на внутренней образующей футеровки по ходу вращения печи на высоте Н(0,05-0,5)D от нижней точки внутренней образуюп ей футеровки, на расстоянии 5 (9-19)d от выходного отверстия внутренней поверхности печи и на расстоянии (15,0-26,5)do от устья горелки, где D - внутренний диаметр печи; d - внутренний диаметр трубы загрузочного устройства; do - калибр горелки.

Величину Н определяют временем, которое необходимо затратить на полное испарение .масла из металла после того, он загружен в печь, и до момента попадания в шлаковую ванну. Экспериментальные данные по влиянию параметра Я на испарение масла из стальной стружки приведены на фиг. 4, откуда следует, что полное испарение масла в зависимости от его содержания при температуре теплоносителя 800-1400°С обеспечивается при , 0,05D и Ямакс 0,5D. В этот же диапазон попадают и все случаи с температурой теплоносителя более 1400°С и содержанием масла менее 3%, так как с повышением температуры Ямакс уменьщается. Температуру теплоносителя уменьшать ниже 800°С нецелесообразно, так как в этом случае Ямакс

30

В отверстии 6 по осм печи 1 установ- 5 лена горелка 7с наклоном 0,1 -15° к оси вращения печи, причем ось горелки пересекает ось трубы 9. Угол наклона горелки определен по данным фиг. 6 из условия обеспечения настильности факела к поверхности футеровки и ванны, по степени его расплющивания при встрече с этими поверхностями. При увеличении ширины факела из-за расплющивания более чем в 2 раза от первоначальной величины в нем появляются поперечные потоки и он отрывается от тепло- воспринимающей поверхности, что уменьшает теплоотдачу и увеличивает гидравлическое сопротивление печи. Из фиг. 6 видно, что описанное явление наступает после угла встречи факела, равном 15 град. Таким образом, угол наклона горелки должен быть не более 15 град.

35

40

Однако для того, чтобы обеспечить быстрое испарение масла, стружка должна подаваться также и в наиболее горячую точ- как дс ку факела, т. е. в фокус горения факела горелки 7. Горение топлива в диффузионном факеле определяется процессом перемешивания топлива с окислителем. Фокус горения находится в том месте, где образуется стехиометрическая смесь. Для горелок

50 с принудительной подачей воздуха и природного газа, а именно такоего типа и горелка 7 (зависимость расстояния этой точки от устья горелки для различной скорости потока топлива 75-375 м/с), фокус горения находится на расстоянии 15-26,5 калибра от

55 ее устья.

В боковой стенке печи 1 расположено выпускное отверстие 1, закрытое футеро- вочной массой.

0

5

превышает 0,5D, т. е. загрузочную трубу надо располагать в верхней половине печи. При таком положении загрузка металла на внутреннюю поверхность футеровки невозможна.

Расстояние S определяют по графику (фиг. 5), на котором представлены результаты исследований длины факела нвыгораю- щих паров масла в сносяш,ем потоке газов в зависимости от замасленности стружки и производительности печи. При этом длина факела выражена в калибрах (диаметрах) потока паров масла, который равен диаметру трубы для загрузки стружки. Учитывая тот факт, что предлагаемое устройство целесообразно устанавливать в местах образования стружки, оптимальный диапазон производительности их будет равен 0,5-2 т/ч. Из этого следует, что при замасленности стружки 3% (именно такое предельное содержание масла допускается

0 ГОСТом) величина S будет равна 9-19 калибров загрузочной трубы. При содержании масла менее 3% дожигание паров на указанном расстоянии гарантируется тем более.

В отверстии 6 по осм печи 1 установ- лена горелка 7с наклоном 0,1 -15° к оси вращения печи, причем ось горелки пересекает ось трубы 9. Угол наклона горелки определен по данным фиг. 6 из условия обеспечения настильности факела к поверхности футеровки и ванны, по степени его расплющивания при встрече с этими поверхностями. При увеличении ширины факела из-за расплющивания более чем в 2 раза от первоначальной величины в нем появляются поперечные потоки и он отрывается от тепло- воспринимающей поверхности, что уменьшает теплоотдачу и увеличивает гидравлическое сопротивление печи. Из фиг. 6 видно, что описанное явление наступает после угла встречи факела, равном 15 град. Таким образом, угол наклона горелки должен быть не более 15 град.

Однако для того, чтобы обеспечить быстрое испарение масла, стружка должна подаваться также и в наиболее горячую точ- дс ку факела, т. е. в фокус горения факела горелки 7. Горение топлива в диффузионном факеле определяется процессом перемешивания топлива с окислителем. Фокус горения находится в том месте, где образуется стехиометрическая смесь. Для горелок

50 с принудительной подачей воздуха и природного газа, а именно такоего типа и горелка 7 (зависимость расстояния этой точки от устья горелки для различной скорости потока топлива 75-375 м/с), фокус горения находится на расстоянии 15-26,5 калибра от

55 ее устья.

В боковой стенке печи 1 расположено выпускное отверстие 1, закрытое футеро- вочной массой.

Устройство работает следующим образом.

Печь 1, вращающуюся со скоростью 0,5-2,5 об/мин, разогревают. При достижении необходимой температуры (она должна превыщать точку плавления шлака) в печь загружают шлакообразующие компоненты и наводят шлаковую ванну. Шлак может быть нейтральным по отношению к переплавляемому материалу или активным при необходимости рафинирования переплавреплав стружки во вращающейся печи, футерованный магнезитом, с внутренним диаметром 600 мм. Печь отапливают природным газом с воздухом, расход газа 50 MV4. Печь вращали со скоростью 1,6 об/мин. Шлаковую ванну наводили гранулированным доменным щлаком следующего состава, %: СаО 42; SiOs 27; Л/зОз 8; FeO 3; FezOs 0,5; остальное - MgO, , и др. Количество щлака 8 кг. После

ляемого металла от вредных примесей. На- ю расплавления и нагрева шлака до 1400°С

пример, при переплаве стальной стружки применяют шлак на основе СаО и S/02 в равных соотношениях, имеющий нейтральные свойства. При помощи горелки 7 шлаковую ванну разогревают до температуры, превышающей точку плавления металла, после чего в печь на боковую поверхность футеровки через трубу 9 подают мелкий металлолом (стружку). Стружку направляют в поток горячих газов, выходящих из горелки 7.

15

на внутреннюю поверхность футеровки загружали чугунную стружку, содержащую 3% масла и имеющую состав, %: С 3,85; 5/ 1,45; Мп 0,34; S 0,088; Р 0,14; Fe -остальное. За 90 мин загрузили 560 кг стружки. Учитывая, что со стружкой в печь поступило 16,8 кг масла, расход воздуха в горелку увеличили для дожигания этого масла. В результате получили 532 кг жидкого чугуна следующего состава, %: С 3,6; Si 0,94; Мп

При вращении печи стружка вместе с футе-20 5 0,024; Р 0,11; Fe остальное. Сосровкой перемещается к щлаковой ванне. Втав отходящих газов, %: 18,1; С029,1;

это время масло из нее испаряется, пары0 0,3; N остальное.

попадают в поток факела из горелки 7, где

сгорают. Чтобы пары масла сгорали, в горе-Затем провели переплав по известному

лочное устройство подают соответствующееспособу. Для этого внутреннюю поверхность

избыточное количество окислителя. Теплота25 футеровки вращающейся печи со стороны

горелки на 1/3 длины выполнили конусной (футеровка начиналась с отверстия 6 и постепенно расширялась до величины D на 1/3 длины печи). После разогрева печи до 1400°С ее вращали со скоростью 24 об/мин и на конусную часть футеровки загружали чугунную стружку с 3% масла. Вращение с указанной скоростью обеспечивало удержание стружки на боковой поверхности футеровки. После расплавления металл стекал в цилиндрическую часть печи, образуя ванну расплава. За 40 мин загружили 465 кг стружки и получили 410 кг жидкого чугуна состава, %: С 0,04; Si 0,03; Мп 0,01; 5 0,08; Р 0,11; Fe остальное. Отходящие газы, %: НгО 17,5; COz 5,8; СО 4,8; С,„Н„ (углеводоот сгорания паров масла используется для разогрева ванны и футеровки печи, а отходящие газы, представляющие собой смесь продуктов полного сгорания топлива, через отверстие 4 и дымоход 5 выбрасывают в атмосферу.

Полученный жидкий металл скапливается под слоем щлака. При этом снижается уровень окисления металла продуктами сгорания топлива, так как в газовой фазе он защищен имеющимся маслом, а после щлаком. Загрузку металла производят непрерывно, пока не наберут заданный объем расплава. После этого печь останавливают, открывают выпускное отверстие, выпускают металл, оставляя шлак в печи. Затем возоб30

35

горелки на 1/3 длины выполнили конусной (футеровка начиналась с отверстия 6 и постепенно расширялась до величины D на 1/3 длины печи). После разогрева печи до 1400°С ее вращали со скоростью 24 об/мин и на конусную часть футеровки загружали чугунную стружку с 3% масла. Вращение с указанной скоростью обеспечивало удержание стружки на боковой поверхности футеровки. После расплавления металл стекал в цилиндрическую часть печи, образуя ванну расплава. За 40 мин загружили 465 кг стружки и получили 410 кг жидкого чугуна состава, %: С 0,04; Si 0,03; Мп 0,01; 5 0,08; Р 0,11; Fe остальное. Отходящие газы, %: НгО 17,5; COz 5,8; СО 4,8; С,„Н„ (углеводоновляют загрузку стружки и повторяют 40 роды) 3,7; Л 2 остальное, плавку.

Для сравнения показателей предлагаемо-Полученные результаты представлены в

таблице.

го и известного устройства проведен переплав стружки во вращающейся печи, футерованный магнезитом, с внутренним диаметром 600 мм. Печь отапливают природным газом с воздухом, расход газа 50 MV4. Печь вращали со скоростью 1,6 об/мин. Шлаковую ванну наводили гранулированным доменным щлаком следующего состава, %: СаО 42; SiOs 27; Л/зОз 8; FeO 3; FezOs 0,5; остальное - MgO, , и др. Количество щлака 8 кг. После

расплавления и нагрева шлака до 1400°С

на внутреннюю поверхность футеровки загружали чугунную стружку, содержащую 3% масла и имеющую состав, %: С 3,85; 5/ 1,45; Мп 0,34; S 0,088; Р 0,14; Fe -остальное. За 90 мин загрузили 560 кг стружки. Учитывая, что со стружкой в печь поступило 16,8 кг масла, расход воздуха в горелку увеличили для дожигания этого масла. В результате получили 532 кг жидкого чугуна следующего состава, %: С 3,6; Si 0,94; Мп

5 0,024; Р 0,11; Fe остальное. Сосфутеровки вращающейся печи со стороны

горелки на 1/3 длины выполнили конусной (футеровка начиналась с отверстия 6 и постепенно расширялась до величины D на 1/3 длины печи). После разогрева печи до 1400°С ее вращали со скоростью 24 об/мин и на конусную часть футеровки загружали чугунную стружку с 3% масла. Вращение с указанной скоростью обеспечивало удержание стружки на боковой поверхности футеровки. После расплавления металл стекал в цилиндрическую часть печи, образуя ванну расплава. За 40 мин загружили 465 кг стружки и получили 410 кг жидкого чугуна состава, %: С 0,04; Si 0,03; Мп 0,01; 5 0,08; Р 0,11; Fe остальное. Отходящие газы, %: НгО 17,5; COz 5,8; СО 4,8; С,„Н„ (углеводоПолуч

таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫПЛАВКИ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2005 |

|

RU2299911C1 |

| РОТОРНАЯ НАКЛОННАЯ ПЕЧЬ | 2015 |

|

RU2606349C1 |

| Вращающаяся плавильная печь для переработки отходов цветных металлов | 2018 |

|

RU2688067C1 |

| Способ переплава мелкокускового скрапа | 1977 |

|

SU707972A1 |

| Вращающаяся плавильная печь для переработки отходов цветных металлов | 2020 |

|

RU2723848C1 |

| Роторная наклонная печь | 2020 |

|

RU2723854C1 |

| ДВУХВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2015 |

|

RU2610641C1 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2019 |

|

RU2716294C1 |

| ЖЕЛЕЗОПЛАВИЛЬНАЯ ПЕЧЬ С ЖИДКОЙ ВАННОЙ | 2009 |

|

RU2468091C2 |

| Способ утилизации отходов металлургической промышленности и устройство для его осуществления | 1979 |

|

SU891792A1 |

Изобретение относится к устройствам для получения металлов, в частности, к устройствам для переплава металлической стружки в слое шлака с целью получения жидкой металлической заготовки для последующего передела или получения готового металла и может быть использовано в металлургии и литейном производстве. Целью изобретения является уменьшение вредных газовых выбросов, затрат энергии, угара металла и повышение производительности. Предложено трубу 9 для загрузки в печь .металлоотходов ввести через отверстие 4 для отвода отходящих газов, выходной конец 10 трубы 9 расположить над внутренней образующей футеровки 2 на высоте (0,05-0,5) D от нижней точки и на расстояниях (9-I9)d от отверстия 4 и (15,0-26,5) do от устья горелки 7, а ось горелки 7 наклонить к оси вращения печи на угол 0,1 -15,0° в горизонтальной и вертикальной плоскостях в сторону выходного конца 10. При эТом D - внутренний диаметр печи, d - внутренний диаметр трубы загрузки и do - диаметр горелки. За счет обеспечения условий полного сжигания газов и минимального времени нахождения переплавляемого металла в га- Щ зовом потоке производительность предло- женной установки относительно известной /Л возросла на 30%, выход металла на 6,5% при уменьшении расхода газа и исключении содержания в отходящих газах токсичных включений. 6 ил., 1 табл.

Переплавлено стружки, кг

Замаелейность

стружки, %

Расход природного

газа,

Выход жидкого металла, 7,

Производительность

печи, %

560

130

Предлагаемое устройство позволяет повысить производительность устаноки на 30%, уменьшить расход природного газа на 42 , повысить выход годного металла на 6,5 абс.% или 14,2 отн.%.

При этом необходимо отметить, что в составе отходящих газов не содержится токсичной окиси углерода и продуктов неполного сгорания углеводородов.

Формула изобретения

Устройство Д1,ля переплава мелкокускового металла, содержащее футерованную вращающуюся печь, трубу для загрузки в печь

10

ходящих газов, отличающееся тем, что, с целью уменьшения вредных газовых выбросов, затрат энергии, угара металла и повышения производительности, труба для загрузки металла введена в печь через отверстие для отвода отходящих газов, выходной конец ее внутри печи расположен над внутренней образующей футеровки на высоте (0,05-0,5)D и на расстоянии (9-19)rf от отверстия для отвода отходящих тазов и на расстоянии (15,0-26,5)do от устья горелки, при этом ось горелки наклонена к оси вращения печи на угол 0,1 -15,0° в горизонтальной и вертикальной плоскостях в сторону выходного конца трубы, где D - внутренний диаметр печи, d - внутренний днаметалла, горелку, отверстие для отвода от- 15 метр трубы загрузки и cfo - диаметр горелки.

F-5

Р

м

0

ходящих газов, отличающееся тем, что, с целью уменьшения вредных газовых выбросов, затрат энергии, угара металла и повышения производительности, труба для загрузки металла введена в печь через отверстие для отвода отходящих газов, выходной конец ее внутри печи расположен над внутренней образующей футеровки на высоте (0,05-0,5)D и на расстоянии (9-19)rf от отверстия для отвода отходящих тазов и на расстоянии (15,0-26,5)do от устья горелки, при этом ось горелки наклонена к оси вращения печи на угол 0,1 -15,0° в горизонтальной и вертикальной плоскостях в сторону выходного конца трубы, где D - внутренний диаметр печи, d - внутренний дна5 метр трубы загрузки и cfo - диаметр горелки.

9UZ.2

Содержание ф,

0,

1,5 2р 2,5 5 3,5 ,0 4 J,0

Содержание масла % Фаг.5

ОW2030

иг.6 5стречи,;(1Ь

| Патент США № 3385494, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Патент США № 4175732, кл | |||

| Способ нагрева эквипотенциального катода в электронных вакуумных реле | 1921 |

|

SU266A1 |

Авторы

Даты

1988-11-07—Публикация

1986-07-10—Подача