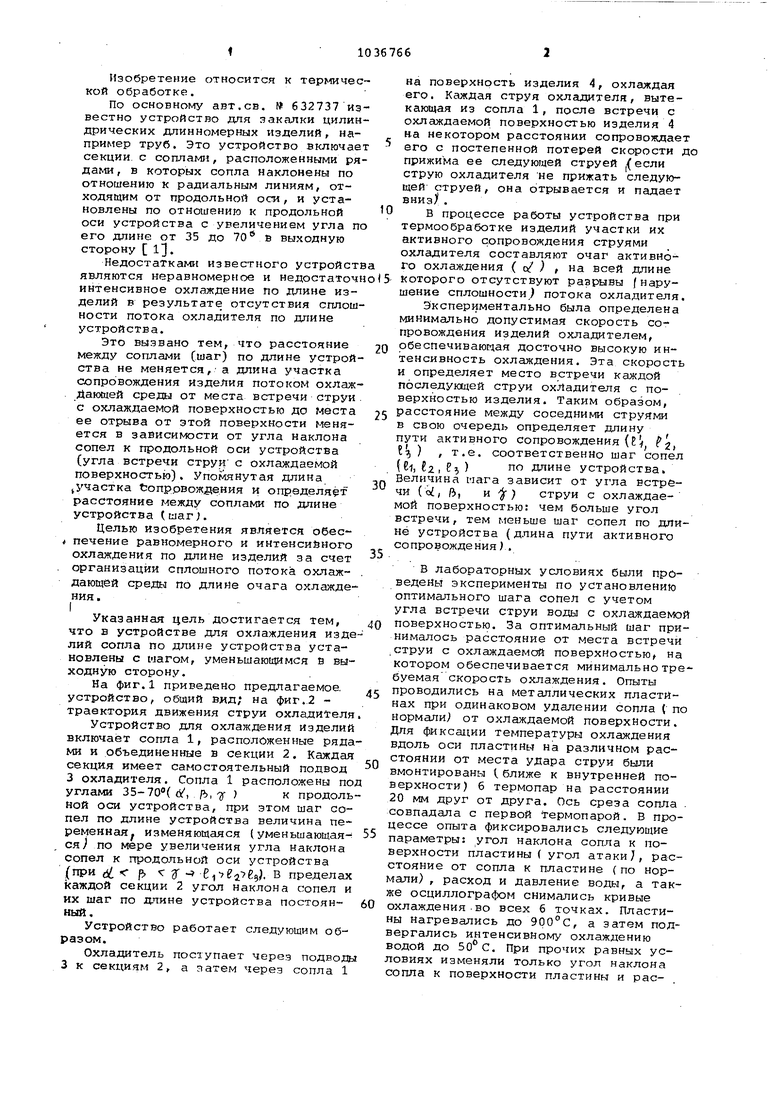

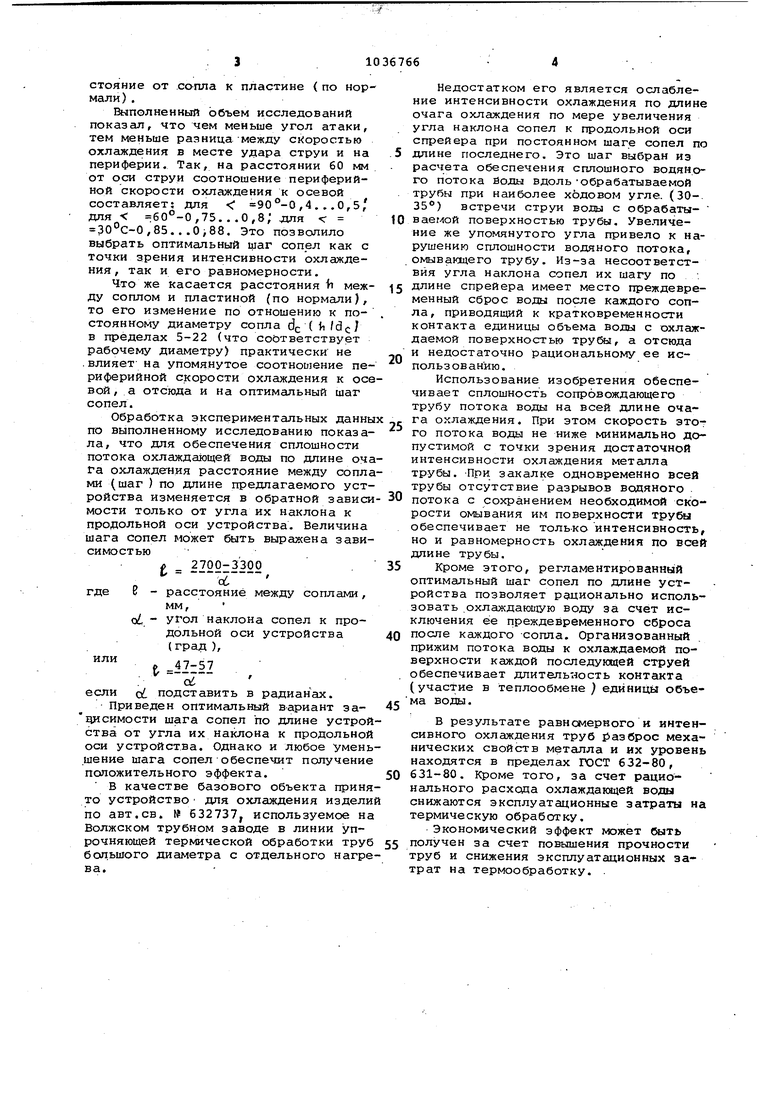

Изобретение относятся к тep Iичec кой обработке. По основному авт.св. 632737 из вестно устройство для закалки цилин дрических длинномерных изделий, например труб. Это устройство включае секции с сопламн, расположенными ря дами, в которых сопла наклонены по отношению к радиальным линиям, отходящим от продольной оси, и установлены по отношению к продольной оси устройства с увеличением угла п его длине от 35 до 70 б выходную сторону 1. Недостатками известного устройст являются неравномерное и недостаточ интенсивное охлаждение по длине изделий в результате отсутствия сплош ности потока охладителя по длине устройства. Это вызвано тем, что расстояние между соплами (шаг) по длине устройства не меняетсяд-а длина участка сопровождения изделия потоком охлаждающей среды от места встречи струи с охлаждаемой поверхностью до места ее отрыва от этой поверхности меняется в зависимости от угла наклона сопел к продольной оси устройства (угла встречи струи с охлаждаемой поверхностью). Упомянутая длина участка Тзопровождения и определяет расстояние между соплами по длине устройства (шаг;. Целью изобретения является обесt печение равномерного и интенсиёНого охлаждения по длине изделий за счет . организации сплошного потока охлаждающей среды по длине очага охлаждения. I Указанная цель достигается тем, что в устройстве для охлаждения изде лий сопла по длине устройства установлены с шагом, уменьшаю цимся в выходную сторону. На фиг. 1 приведено предлагаемое. устройство, общий вид; на фиг.2 траектория движения струи охладителя Устройство для охлаждения изделий включает сопла 1, расположенные ряда ми и объединенные в секции 2. Каждая секция имеет самостоятельный подвод 3 охладителя. Сопла 1 расположены по углс1ми 35-70( о , /Ъ, )к продоль ной оси устройства, при этом шаг сопел по длине устройства величина переменная изменяющаяся {уменьшающаяCHJ по мере увеличения угла наклона сопел к продольной оси устройства (при (j р , В пределах каждой секции 2 угол наклона сопел и их шаг по длине устройства постоянный. Устройство работает следующим образом. Охладитель поступает через подвод 3 к секциям 2, а затем через сопла 1 на поверхность изделия 4, охлаждая его. Каждая струя охладителя, вытекающая из сопла 1, после встречи с охлаждаемой поверхностью изделия 4 на некотором расстоянии сопровождает его с постепенной потерей скорости до прижима ее следующей струей |{если струю охладителя не прижать следующей струей, она отрывается и падает вниз). В процессе работы устройства при термообработке изделий участки их активного сопровождения струями охлащителя составляют очаг активного охлаждения ( с/ , на всей длине которого отсутствуют разрывы (нарушение сплошности) потока охладителя. Экспериментально была определена минимально допустимая скорость сопровождения изделий охладителем, обеспечивающая досточно высокую интенсивность охлаждения. Эта скорость и определяет место встречи каждой последующей струи охладителя с поверхностью изделия. Таким образом, расстояние между соседними струями в свою очередь определяет длину пути активного сопровождения (Е 2) Е ) , т.е. соответственно шаг сопел ), 2, ЕЗ ) п длине устройства. Величина шага зависит от угла встречи (od, ft, и ) струи с охлаждаемой поверхностью: чем больше угол встречи, тем меньше шаг сопел по длине устройства (длина пути активного сопровождения). В лабораторных условиях были проведены эксперименты по установлению оптимального шага сопел с учетом угла встречи струи воды с охлаждаемой поверхностью. За оптимальный шаг принималось расстояние от места встречи .струи с охлаждаемой поверхностью, на котором обеспечивается минимально требуемаяскорость охлаждения. Опыты проводились на металлических пластинах при одинаковом удалении сопла ( по нормали от охлаждаемой поверхности. Для фиксации температуры охлаждения вдоль оси пластины на различном расстоянии от места удара струи были вмонтированы 1 ближе к внутренней поверхности) 6 термопар на расстоянии 20 мм друг от друга. Ось среза сопла . совпадала с первой термопарой. В процессе опыта фиксировались следующие параметры: угол наклона сопла к поверхности пластины ( угол атаки), расстояние от сопла к пластине (по нормали) , расход и давление воды, а также осциллографом снимались кривые охлаждения во всех 6 точках. Пластины нагревались до 900°С, а затем подвергались интенсивному охлаждению водой до 50 С. При прочих равных усовиях изменяли только угол наклона сопла к поверхности пластины и расстояние от .сопла к пластине ( по нормали) . Выполненный объем исследований показал, что чем меньше угол атаки, тем меньше разница между скоростью охлаждения в месте удара струи и на периферии. Так, на расстоянии 60 мм от оси струи соотношение периферийной скорости охлс«ждения к осевой составляет; для 90°-0,4.,.0,5/ для 60°-0,75...0,8; дшя 30°С-0,85.. .. Это позволило выбрать оптимальный шаг сопел как с точки зрения интенсивности охлаждения , так и его равномерности. Что же касается расстояния ii между соплом и пластиной (по нормали), то его изменение по отношению к постоянному диаметру сопла dc ( ti /dc/ в пределах 5-22 (что соответствует рабочему диаметру) практически не .влияет- на упомянутое соотнои1ение периферийной скорости охлс1жДени:я к осе вой, а отсюда и на оптимальный шаг сопел. Обработка экспериментальных данны по выполненному исследованию показала, что для обеспечения сплошности потока охлаждающей воды по длине оч га охлаждения расстояние между сопл ми (шаг ) по длине предлагаемого устройства изменяется в обратной зависи мости только от угла их наклона к продольной оси устройства. Величина шага сопел может быть выражена зависимостью2700-3300. где В - расстояние между соплами, 0, - угол наклона сопел к продольной оси устройства (град ), или cL. если с. подставить в радианах. Приведен оптимальный вариант зацисимости шага сопел по длине устрой ства от угла их наклона к продольной оси устройства. Однако и любое умен шение шага сопел обеспечит получение положительного эффекта. в качестве базового объекта приня то устройство для охлаждения издел по авт.св. № 632737J используемое н Волжском трубном заводе в линии упрочняющей термической обработки тру бол.ьшого диаметра с отдельного нагр ва. Недостатком его является ослабление интенсивности охлаждения по длине очага охлаждения по мере увеличения угла наклона сопел к продольной оси спрейера при постоянном шаге сопел по длине последнего. Это шаг выбран из расчета обеспечения сплошного водяного потока йоды вдольобрабатываемой трубы при наиболее ходовом угле. (3035°) встречи струи волы с обрабатываемой поверхностью трубы. Увеличение же упомянутого угла привело к нарушению сплошности водяного потока, омывающего трубу. Из-за несоответствия угла наклона сопел их шагу по длине спрейера имеет место преждевременный сброс воды после каждого сопла, приводящий к кратковременности контакта единицы объема воды с охлаждаемой поверхностью трубы, а отсюда и недостаточно рациональному ее использованию. Использование изобретения обеспечивает сплошность сопровождающего трубу потока воды на всей длине очага охлаждения. При этом скорость этого потока воды не ниже минимально допустимой с точки зрения достаточной интенсивности охлаждения металла трубы. -При закалке одновременно всей трубы отсутствие разрывов водяного потока с сохранением необходимой скорости омывания им поверхности трубы обеспечивает не толь-ко интенсивность, но и равномерность охлаждения по всей длине трубы. Кроме этого, регламентированный оптимальный шаг сопел по длине устройства позволяет рационально использовать .охлаждающую воду за счет исключения ее преждевременного сброса после каждого сопла. Организованный прижим потока воды к охлаждаемой поверхности каждой последующей струей обеспечивает длительность контакта (участие в теплообмене ) единицы объема воды. В результате равномерного и интенсивного охлаждения труб 11азброс механических свойств металла и их уровень находятся в пределах ГОСТ 632-80, 631-80. Кроме того, за счет рационального расхода охлаждаквдей воды снижаются эксплуатационные затраты на термическую обработку. Экономический эффект может быть получен за счет повышения прочности труб и снижения эксплуатационных затрат на термообработку. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для закалки шаров | 1983 |

|

SU1201333A1 |

| Коллектор для охлаждения проката | 1990 |

|

SU1768341A1 |

| Фурма для продувки металла | 1981 |

|

SU1006501A1 |

| Устройство для охлаждения изделий | 1984 |

|

SU1201324A1 |

| Способ охлаждения проката | 1974 |

|

SU602566A1 |

| Устройство для охлаждения движущегося проката | 1980 |

|

SU884780A1 |

| Устройство для охлаждения шаров | 1982 |

|

SU1057558A1 |

| Охлаждающее устройство | 1983 |

|

SU1201332A1 |

| Устройство для охлаждения калибров валков сортовых станов | 1983 |

|

SU1156753A1 |

| Устройство для подстуживания петли раската | 1980 |

|

SU910268A1 |

УСТРОЙСТЮ ДЛЯ ОХЛАЖДЕНИЯ ИЗДЕЛИЙ по авт.св. €32737, от л ичающееся тем, что, с целью обеспечения равномерного и интенсивного охлаждения по длине изделий за счет организации сплошного потока охлаждающей, среяа по длине очага охлаждения, сопла по длине устройства установлены с шагом, уменьшающимся в „кзходную сторону. СП О : а

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-08-23—Публикация

1982-05-06—Подача