со со со

1

Изобретение относится к термической обработке прокатных изделий, в частности к закалке мелющих тел, и может быть использовано дляохлаждения мелющих шаров при их термической обработке.

Цель изобретения - повьщ1ение интенсивнасти и равномерности охлаждения .

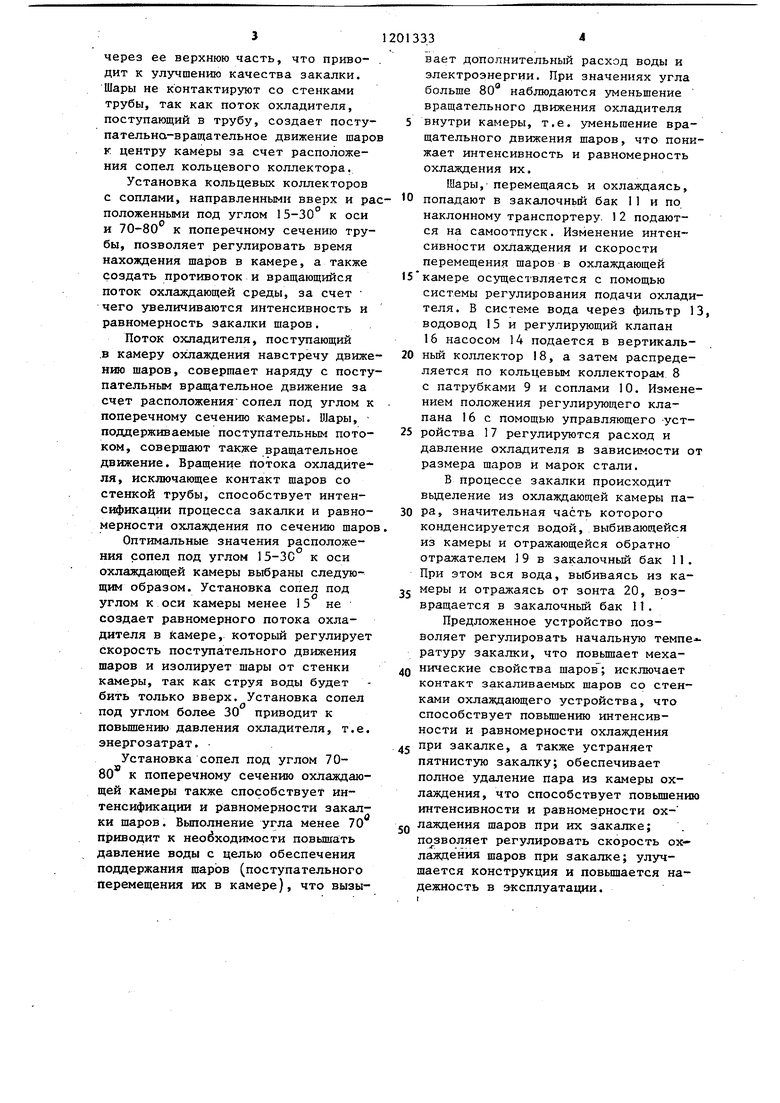

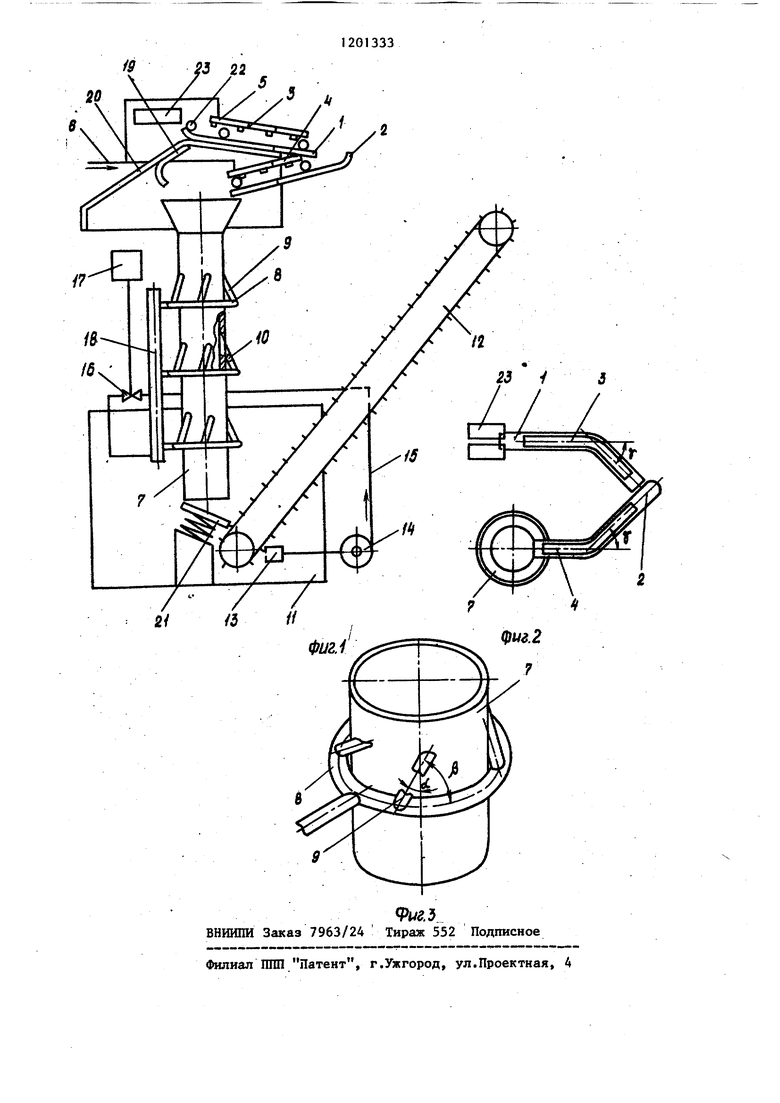

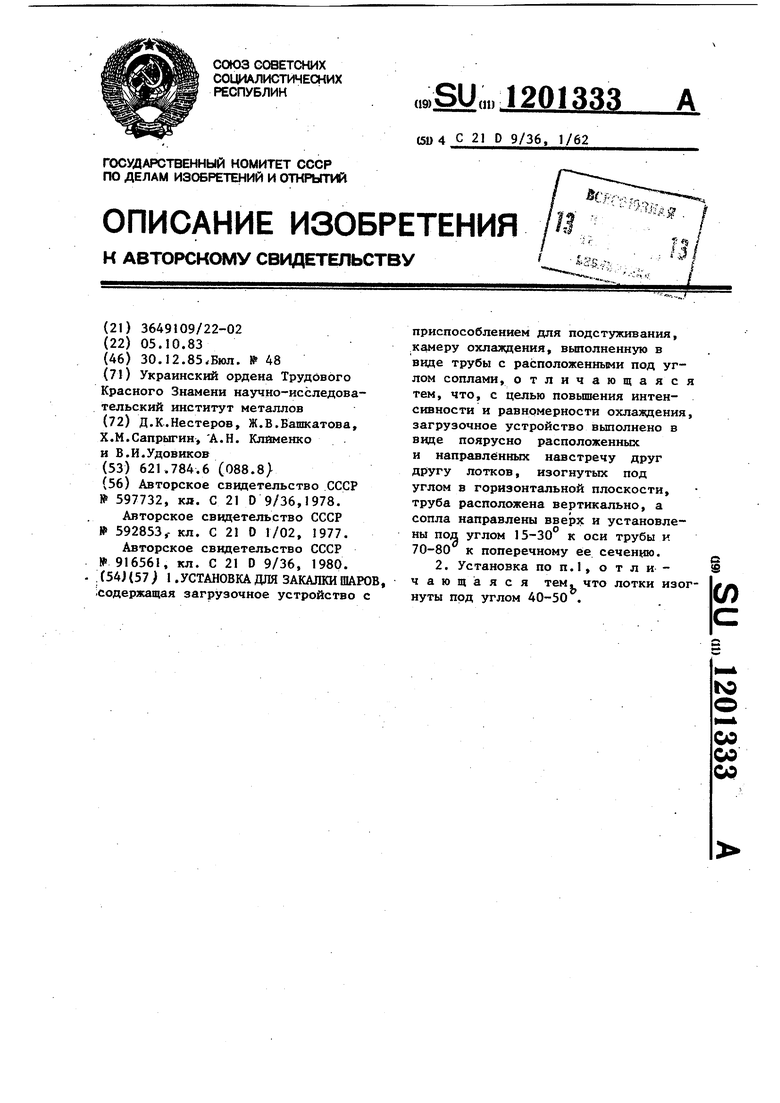

На фиг.1 показана установка для закалки щаров, общий вид; на фиг.2 загрузочное устройство с приспособлением для подстуживания шаров, вид сверху; на фиг.З - расположение патрубков для подачи охладителя в камере охлаждения.

Установка для закалки шаров,. содержащая загрузочное устройство, выполненное в виде отдельно располо-. женных поярусно и направленных навстречу друг другу лотков 1 и 2, изогнутых под углом 40-50 в горизонтальной плоскости, приспособление для подстуживания, состоящее из коллекторов 3 и 4 с соплами 5, расположенных над лотками 1 и 2, и трубопроводов 6 для подачи охладителя. Коллекторы 3 и 4 выполнен ны по всей протяженности лотков и изогнуты на угол 40-50 , что увеличивает равномерность и продолжительность подстуживания. Кроме того при этом появляется возможность регулирования интенсивности и продолжительности подстуживания путем подачи через приспособление воды или водовоздушной смеси.

Установка также содержит камеру охлаждения, включающую вертикально установленную трубу 7, кольцевой коллектор 8 с патрубками 9 и соплами 10 для распьшения охладителя, через которое осуществляется подача воды в охлаждаемую камеру. Выходной конец трубы 7 опущен в закалочный бак 11, где расположен вьадающий шары из охлаждающей камеры наклонный конвейер 12. Система регулирования подачи охладителя состоит из фильтра 13, при помощи которого осуществляется очистка воды от окалины и др, взвешенных частиц, насоса 14, водовода 15, регулирующего клапана 16, управляющего устройства 17, дающего команду регулирующему клапану на изменение расхода воды, поступающей в вертикальный коллектор 18. Над :охлаждающей , камерой расположен криволинейньй

2013332 .

отражатель 19, предотвращающий выброс воды и обратно направляющий ее в камеру охлаждения, а также усиливающий вращение шаров в момент

J падения их в охлаждающую камеру, что обеспечивает равномерность закалки, и дополнительный зонд 20, отражающий охладитель в закалочный бак 11. На дне бака 1Г установлен отбойник 21, служащий в качестве амортизатора.

Установка для закалки шаров работает следующим образом.

Закаливаемые шары 22 после выхода

15 из валков прокатного стана 23 попадают в загрузочное устройство, где шары перемещаются по лоткам 1 и 2 с вращением их вокруг разньпс осей во время поступательно-враща20 тельного движения по лоткам. При повороте шара на угол У меньше 40 водовоздушная смесь при подстуживании попадает на незначительную часть поверхности щара, а. при угле

25 У больше 50 на определенную часть поверхности шара водовоздушная, смесь

непосредственно не попадает. Угол . у 40-50° обеспечивает смену оси вращения шара при его движении на 40-50 . За счет этого повьш1ается

равномерность подстуживания по всему объему шара, что улучшает качество : закалки вследствие достижения оптимальной ее температуры. Во время перемещения по лоткам 1 и 2 шары 22 подстуживаются с помощью коллекторов 3 и 4 соплами 5, к которым через трубопроводы 6 подводится охладитель (вода или воздушная смесь, подающиеся из системы водоснабжения

и трубопровода сжатого воздуха/.

При работе камеры охладитель подается под давлением в охлаждающую трубу 7 через кольцевой коллектор 8, патрубки 9 и сопла 10 для распыления

охладителя и за счет угла их разворота получает поступательно-враща-кельное движение навстречу перемещения шаров в камере. Поступательно-вращательное движение шаров, а также скорость их перемещения в охлаждающей камере обеспечивается последовательным расположением кольцевых коллекторов с патрубками вдоль охлаждаю щей камеры. Вьшолнение камеры охлаждения в виде вертикальной трубы исключает прямой контакт закаливаеMbix шаров с ее стенкой, а также обеспечивает полное удаление пара

через ее верхнюю часть, что приводит к улучшению качества закалки. Шары не контактируют со стенками трубы, так как поток охладителя, поступающий в трубу, создает поступательна-вращательное движение шаро к центру камеры за счет расположения сопел кольцевого коллектора.

Установка кольцевых коллекторов с соплами, направленными вверх и раположенными под углом 15-30 к оси и 70-80 к поперечному сечению трубы, позволяет регулировать время нахозвдения шаров в камере, а также создать противоток и вращающийся поток охлаждающей среды, за счет чего увеличиваются интенсивность и равномерность закалки шаров.

Поток охладителя, поступающий .в камеру охлаждения навстречу движению шаров, совершает наряду с поступательным вращательное движение за счет расположениясопел под углом к поперечному сечению камеры. Шары, поддерживаемые поступательным потоком, совершают также вращательное движение. Вращение потока охладителя, исключающее контакт шаров со стенкой трубы, способствует интенсификации процесса закалки и равномерности охлаждения по сечению шаро

Оптимальные значения расположения сопел под углом 15-ЗС к оси охлаждающей камеры выбраны следующим образом. Установка сопел под углом к оси камеры менее 15 не создает равномерного потока охладителя в камере, который регулирует скорость поступательного движения шаров и изолирует шары от стенки камеры, так как струя воды будет бить только вверх. Установка сопел под углом более 30 приводит к повьш1еник давления охладителя, т.е. энергозатрат.

Установка сопел под углом 7080 к поперечному сечению охлаждающей камеры также способствует интенсификации и равномерности закалки шаров. Выполнение угла менее 70 приводит к необходимости повышать давление воды с целью обеспечения поддержания шаров (поступательного перемещения их в камере), что вызывает дополнительный расход воды и электроэнергии. При значениях угла больше SO наблюдаются уменьшение вращательного движения охладителя

5 внутри камеры, т.е. уменьшение вращательного движения шаров, что понижает интенсивность и равномерность охлаждения их.

Шары, перемещаясь и охлаждаясь,

0 попадают в закалочньй бак 11 и по наклонному транспортеру. I 2 подаются на самоотпуск. Изменение интенсивности охлаждения и скорости перемещения шаров в охлаждающей

5камере осуществляется с помощью

системы регулирования подачи охладителя. В системе вода через фильтр 13, водовод 15 и регулирующий клапан 16 насосом 14 подается в вертикальный коллектор 18, а затем распределяется по кольцевым коллекторам 8 с патрубками 9 и соплами 10. Изменением положения регулирующего клапана 16 с помощью управляющего -уст5 ройства 17 регулируются расход и давление охладителя в зависимости от размера шаров и марок стали.

В процессе закалки происходит вьщеление из охлаждающей камеры пара, значительная часть которого конденсируется водой, выбивающейся из камеры и отражающейся обратно отражателем 19 в закалочный бак 11. При этом вся вода, выбиваясь из каJ меры и отражаясь от зонта 20, возвращается в закалочный бак 11.

Предложенное устройство позволяет регулировать начальную температуру закалки, что повьш1ает механические свойства шаров; исключает контакт закаливаемых шаров со стенками охлалздающего устройства, что способствует повьш1ению интенсивности и равномерности охлаждения j при закалке, а также устраняет пятнистую закалку; обеспечивает полное удаление пара из камеры охлаждения, что способствует повьш1ению интенсивности и равномерности ох-Q лаждения шаров при их закалке;

по зволяет регулировать скорость охлаждения шаров при закалке; улучшается конструкция и повьш1ается надежность в эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки изделий | 1980 |

|

SU1006504A1 |

| Способ и устройство термической обработки шаров | 2016 |

|

RU2634541C1 |

| Устройство для охлаждения шаров | 1982 |

|

SU1057558A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ШАРОВ С ПРОКАТНОГО НАГРЕВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2102505C1 |

| Способ термической обработки стальных шаров и устройство для закалки стальных шаров | 2021 |

|

RU2766621C1 |

| Коллектор для охлаждения проката | 1990 |

|

SU1768341A1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШАРОВ | 2011 |

|

RU2455369C1 |

| Устройство для охлаждения и гидротранспортирования проката | 1977 |

|

SU592853A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ШАРОВ | 1999 |

|

RU2210606C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ТРУБ | 2005 |

|

RU2291906C1 |

1.УСТАНОВКА ДЛЯ ЗАКАЛКИ ШАРОВ, содержащая загрузочное устройство с приспособлением для подетуживания, камеру охлалздения, выполненную в виде трубы с расположенными под углом соплами, отличающаяся тем, что, с целью повышения интенсивности и равномерности охлаждения, загрузочное устройство выполнено в ввде поярусно расположенных и направленных навстречу друг другу лотков, изогнутых под углом в горизонтальной плоскости, труба расположена вертикально, а сопла направлены вверх и установлены под углом 15-30° к оси трубы и 70-80 к поперечному ее сечению. i 2. Установка по п.1, о т л и чающаяся тем, что лотки изогел нуты под углом 40-50 .

| Устройство для закалки прокатных изделий | 1976 |

|

SU597732A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для охлаждения и гидротранспортирования проката | 1977 |

|

SU592853A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР №916561, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-12-30—Публикация

1983-10-05—Подача