2. Устройство по п. 1, отличающееся тем, что диаметр боковых коллекторов составляет 0,3-0,5 диаметра центрального коллектора.

большая ось плоскоструйных сопел направлена вдоль винтовой направляющей,а ось круглоструйных сопел - по касательной к внутренней поверхности барабана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для закалки шаров | 1983 |

|

SU1201333A1 |

| Устройство для закалки изделий | 1980 |

|

SU1006504A1 |

| Устройство для охлаждения изделий | 1978 |

|

SU787487A1 |

| Способ термической обработки стальных шаров и устройство для закалки стальных шаров | 2021 |

|

RU2766621C1 |

| Способ и устройство термической обработки шаров | 2016 |

|

RU2634541C1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ШАРОВ | 1999 |

|

RU2210606C2 |

| Устройство для закалки шаров | 1989 |

|

SU1775482A1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШАРОВ | 2011 |

|

RU2455369C1 |

| Устройство для охлаждения горячекатаных полос | 1991 |

|

SU1765197A1 |

| Устройство для охлаждения изделий при закалке | 1991 |

|

SU1786126A1 |

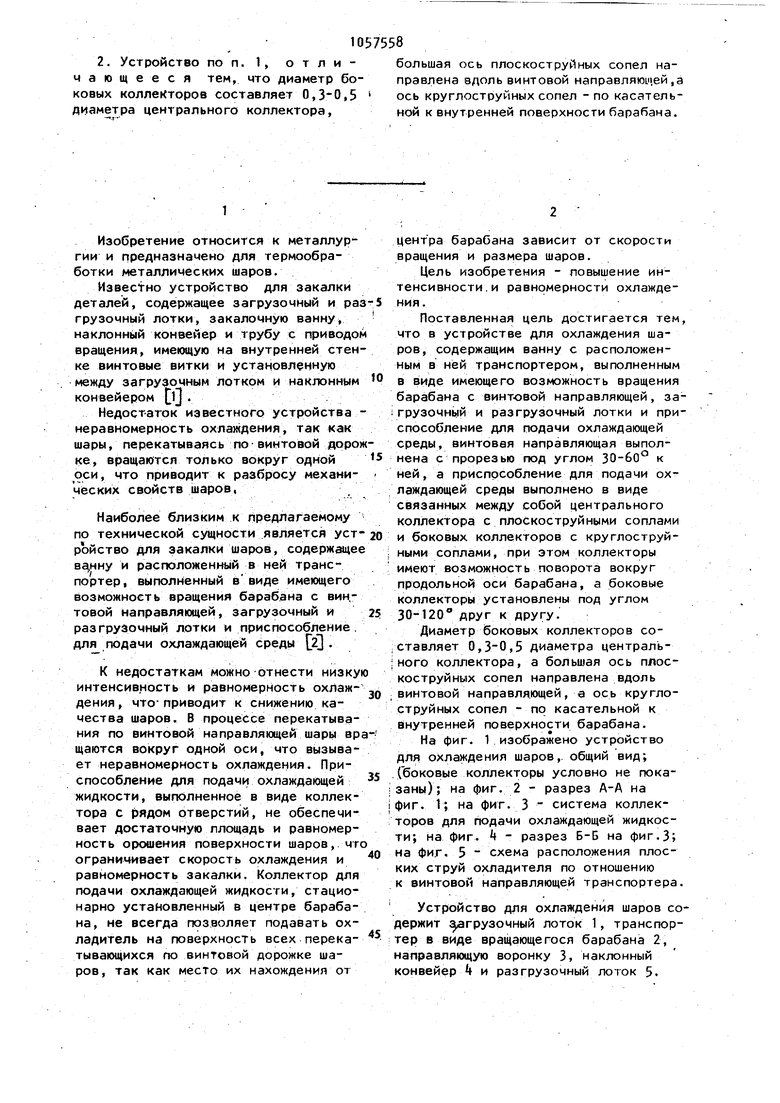

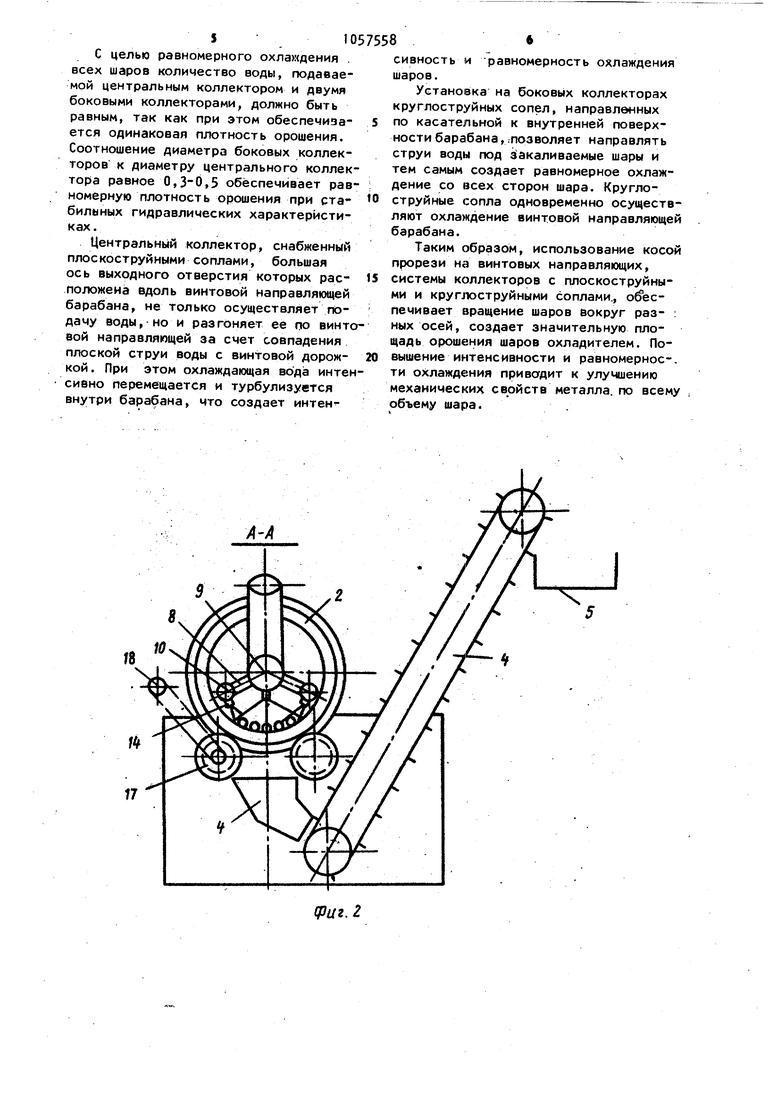

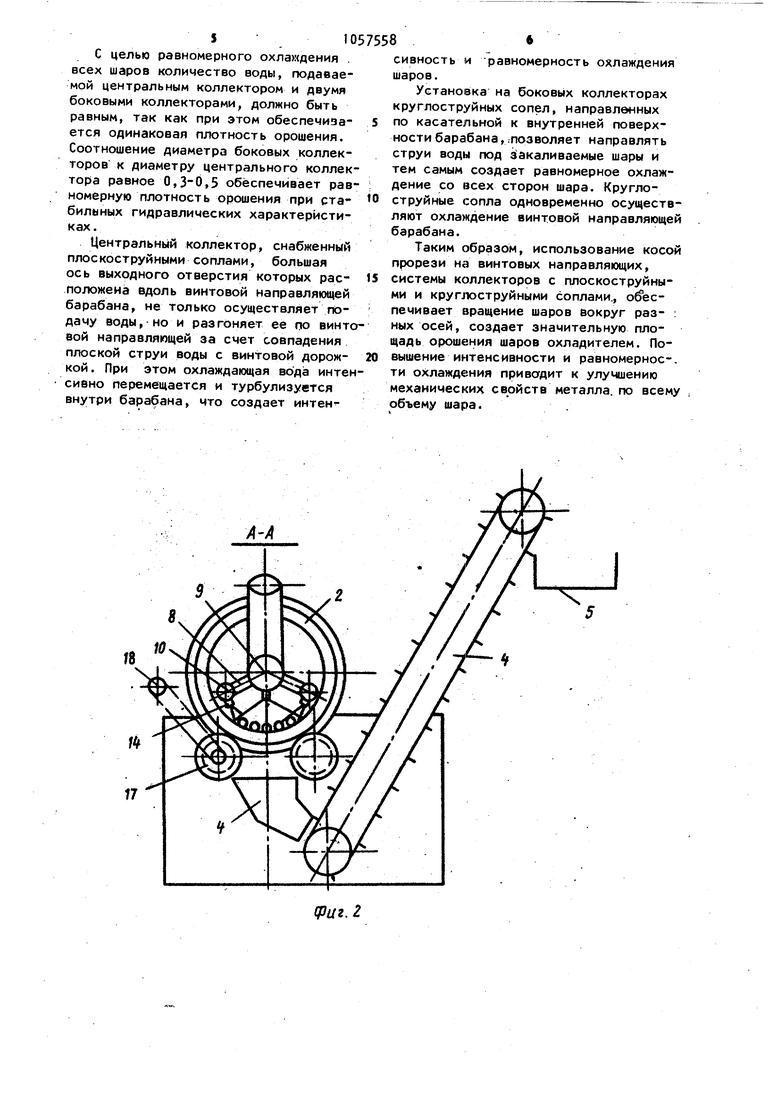

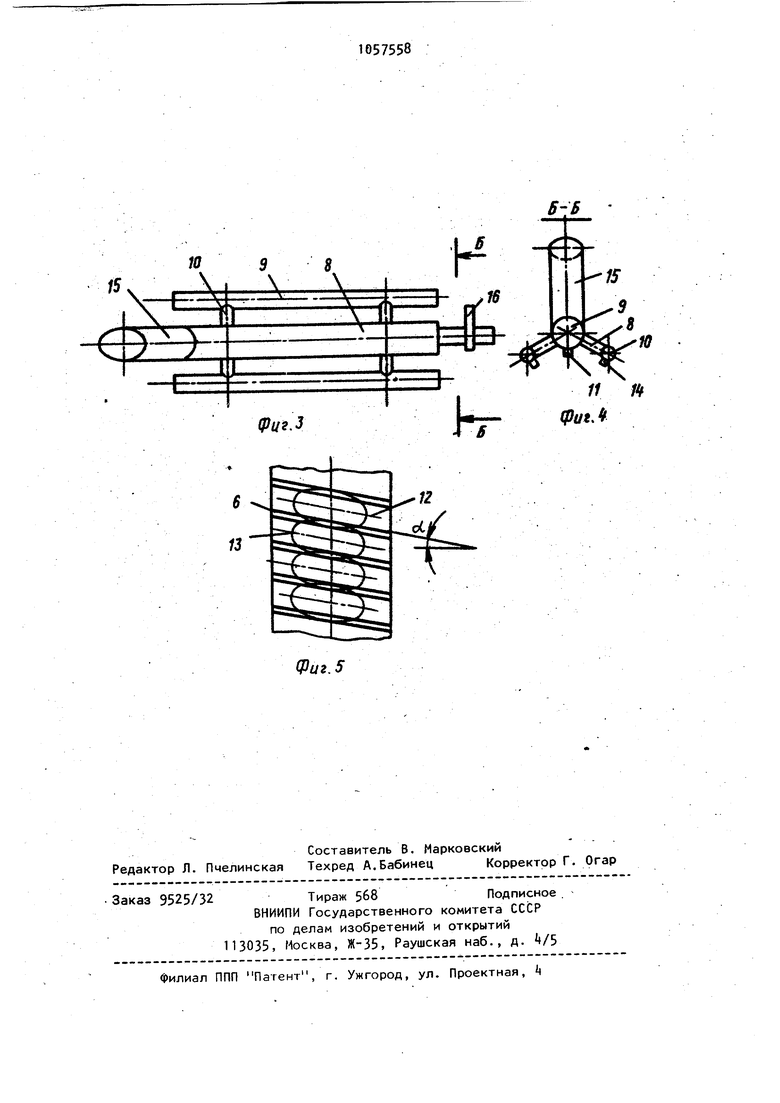

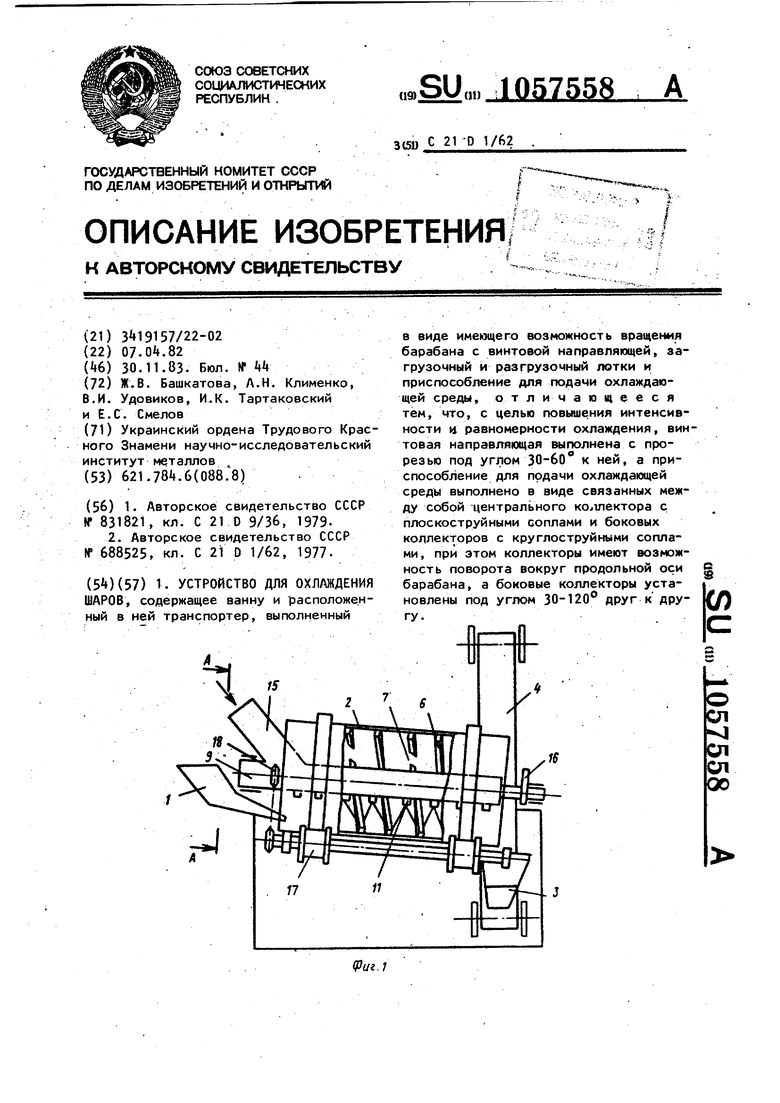

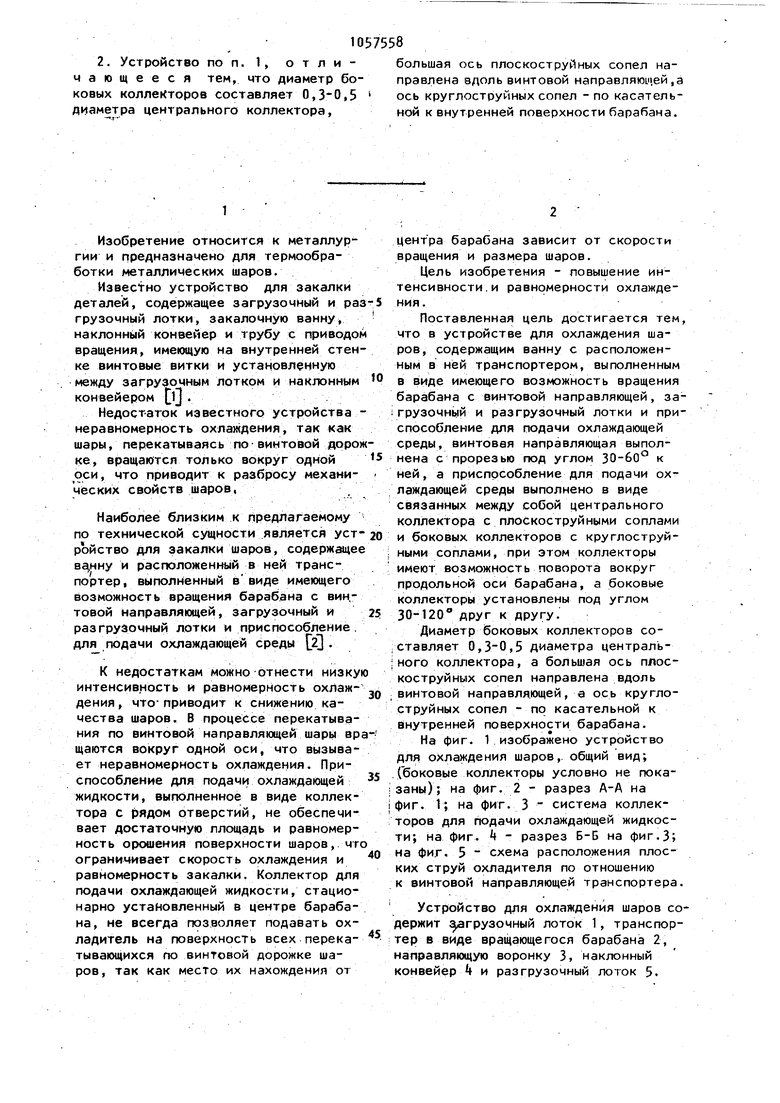

Изобретение относится к металлургии и предназначено для термообработки металлических шаров. Известно устройство для закалки деталей, содержащее загрузочный и ра грузочный лотки, закалочную ванну, наклонный конвейер и трубу с приводо вращения, имещую на внутренней стен ке винтовые витки и установленную между загрузочным лотком и наклонным конвейером .. Недостаток известного устройства неравномерность охлаждения, так как шары, перекатываясь по-винтовой доро ке, вращаются только вокруг одной оси, что приводит к разбросу механических свойств шаров, Наиболее близким к предлагаемому по технической сущности является уст ройство для закалки шаров, содержаще и расположеннь1й в ней транспортер, выполненный ввиде имеющего возможность вращений барабана с вин,товой направляющей, загрузочный и разгрузочный лотки и приспособление, для подачи охлаждающей среды 2 . К недостаткам можно отнести низку интенсивность и равномерность охлаждения, ЧТОприводит к снижению качества шаров. В процессе перекатывания по винтовой направляющей шарм вр щаются вокруг одной оси, что вызывает неравномерность охлаждения. Приспособление для подачи охлаждающей жидкости, выполненное в виде коллектора с рядом отверстий, не обеспечивает достаточную площадь и равномерность орошения поверхности шаров, чт ограничивает скорость охлаждения и равномерность закалки. Коллектор для подачи охлаждающей жидкости, стационарно установленный в центре барабана, не всегда позволяет подавать охладитель на поверхность всех перекатывающихся по винтовой дорожке шаров, так как место их нахождения от центра барабана зависит от скорости вращения и размера шаровЦель изобретения - повышение интенсивности, и равномерности охлаждения . Поставленная цель достигается тем, что в устройстве для охлаждения шаров, содержащим ванну с расположенным в ней транспортером, выполненным в виде имеющего возможность вращения барабана с винтовой направляющей, загрузочный и разгрузочный лотки и приспособление для подачи охлаждающей среды, винтовая направляющая выполнена с прорезью под углом 30-60 к ней, а приспрсобление для подачи охлаждающей среды выполнено в виде связанных между собой центрального коллектора с п.поскоструйными соплами и боковых коллекторов с круглоструйными соплами, при этом коллекторы имеют возможность поворота вокруг продольной оси барабана, а боковые коллекторы установлены под углом 30-120 друг к другу. Диаметр боковых коллекторов составляет 0,3-0,5 диаметра центрального коллектора, а большая ось ппоскоструйных сопел направлена вдоль винтовой направляющей, а ось круглоструйных сопел - по касательной к внутренней поверхности барабана. На фиг. 1 изображено устройство для охлаждения шаров, общий вид; (боковые коллекторы условно не показаны); на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - система коллекторов для подачи охлаждающей жидкости; на фиг. - разрез Б-Б на фиг.З; на фи.г. 5 - схема расположения плоских струй охладителя по отношению к винтовой направляющей транспортера. Устройство для охлаждения шаров содержит грузочный лоток 1, транспортер в виде вращающегося барабана 2, направляющую воронку 3, нак.понный конвейер 4 и разгрузочный лоток 5. Вращающийся барабан 2, в котором осуществляется закалка шаров, имеет вин товую направляющую 6, снабженную через каждые два оборота косой про оезью 7, расположенной под углом 30-60 относительно направляющей 6, для перехода шара на соседнюю винтовую дорожку. При этом переходе шаризменяет положение оси вращения. В- барабане 2 с целью интенсификации процесса теплообмена установлена система коллекторов для подачи охлаждающей жидкости. , состоящая из жестко связанных между собой трубопроводами 8 централь ного 9 и боковых коллекторов 10. Центральный коллектор 9 снабжен плоскоструйными соплами 11, большая ось выходного отверстия которых расположена вдоль винтовой направляюи ей 6 барабана 2, что дает возможность расположить плоскость 12 струй охлаждаю щей воды 1 3 под углом oi. Боковые кол лекторы 10 снабжены круглоструйными соплами 1, направленными по касательной к внутренней поверхности барабана 2. Охлаждающая вода подводитс в систему коллекторов через водовод 15. С целью направления струй воды на шары при их любом положении систе ма коллекторов 9 и 10 имеет возможность поворота вокруг оси барабана 2 который осуществляется с помощью рычага 16. Транспортер - барабан 2 установлен под углом на катках 17, сна женных приводом 18 вращения. Устройство работает следуюи4им образом. Прокатанные на стане мелющие шары по загрузочному лотку 1 скатываются в барабан 2, который непрерывно вращается на катках 17 от привода 18. При вращении барабана шары перекатываются по внутренней винтовой дорожке, охлаждаясь при atoM закалочной средой, подаваемой из системы коллекторов 9 и 10 через сопла 11 и 14, которые создают значительную площадь орошения и турбулизацию охладителя. При изменении положения шаров систем коллекторов 9 и 10 поворачивается с помощью рычага 16 вокруг оси барабана 2 на определенный угол так, чтобы на все охлаждаемые шары подавался охладитель. Шары перемещаются винтовыми направляющими 6 вдоль оси барабана 2, скатываются в направляющую воронку 3 и затем наклонным конвейером подаю ся в разгрузочный лоток 5. Во время перемещения шара вдоль оси барабана 2 через каждые два оборота вращения его происходит переход шара на соседнюю винтовую дорожку через косую прорезь 7. При этом изменяется положение оси вращения шара, что способствует повышению интенсивности и равномерности охлаждения. Выполнение прорези под углом меньше 30 к винтовой направляющей приводит к тому, что закаливаемые шары при переходе с одной на другую дорожку меняют свою ось вращения лишь на 30°, а при угле более 60° шары проскальзывают линию прорези и не совершают переход. Следовательно, оптимальными значениями угла, под которым выполняется прорезь, является 30-60 относительно самой эинтовой направляющей. Приспособление для подачи охлаждающей среды, выполненное в виде системы коллекторов, состоящей из жестко связанных между собой трубопроводами центрального и боковых коллекторов, обеспечивает увеличение площади и равномерности орошения, а также турбулизацию воды, что повышает интенсивность и равномерность охлаждения. Система коллекторов имеет возможност ь поворота относительно оси барабана (транспортера). Это позволяет изменять направление подачи охлаждающей воды на шары в зависимости от места их нахождения (место нахождения шаров зависит от скорости вращения барабана и их размера)/ т.е. обеспечивает постоянную подачу вода на шары при изменении любых технологических параметров. Угол между осями трубопроводов (подводов воды к боковым коллекторам) равный 30-120° определен производительностью стана и скоростью вращения барабана. УГОЛ равный 30 обеспечивает интенсивное и равномерное охлаждение шаров при минимальной производительности стана и максимальной скорости вращения барабана, а угол равный 120 - при максимальной производительности стана и минимальной скорости вращения барабана. Таким образом, оптимальным углом, обеспечивающим повышение интенсивности и равномерности охлаждения шаров, является угол 30-120 между осями трубопроводов.

С целью равномерного охла)хдения . всех шаров количество воды, подаваемой центральным коллектором и двумя боковыми коллекторами должно быть равным, так как при этом обеспечизается одинаковая плотность орошения. Соотношение диаметра боковых коллекторов к диаметру центрального коллектора равное 0,,5 обеспечивает равномерную плотность орошения при стабильных гидравлических характеристиках.

1|ентральнь|й коллектор, снабженный плоскоструйными соплами, большая ось выходного отверстия которых расположена вдоль винтовой направляющей барабана, не только осуществляет подачу воды,-но и разгоняет ее по винтовой направляющей за счет совпадения плоской струи воды с винтовой дорожкой. При этом охлаждающая вода интенсивно перемещается и турбулизувтся внутри барабана, что создает интен

сивность и равномерность охлаждения шаров.

Установка на боковых коллекторах круглоструйных сопел, направленных по касательной к внутренней поверхности барабана, .позволяет направлять струи воды под а1акаливаемые шары и тем самым создает равномерное охлаждение со всех сторон шара. Круглоструйные сопла одновременно осуществляют охлаждение винтовой направляющей барабана.

Таким образом, использование косой прорези на винтовых направляющих, системы коллекторов с плоскоструйными и круглоструйными соплами., обеспечивает вращение шаров вокруг раз- : ных осей, создает значительную площадь орошения шаров охладителем. Повышение интенсивности и равномерное-, ти охлаждения привогдит к улучшению механических свойств металла, по всему объему шара. .

W38

Фиг.З

1

Авторы

Даты

1983-11-30—Публикация

1982-04-07—Подача