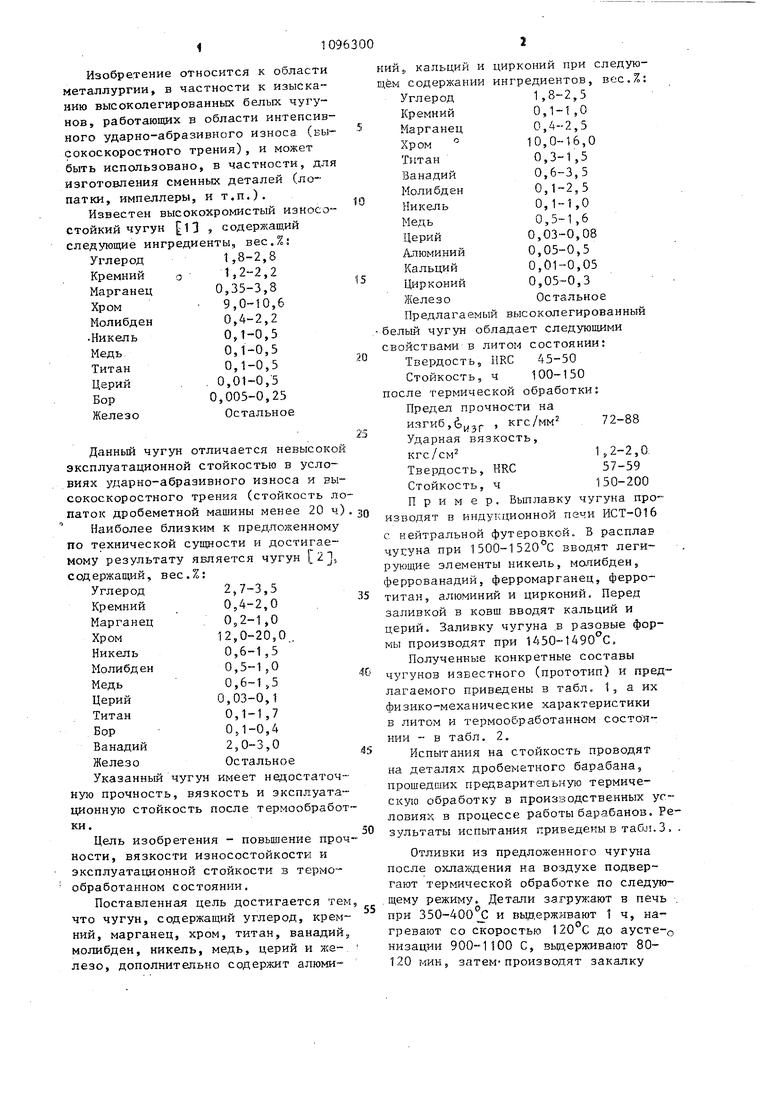

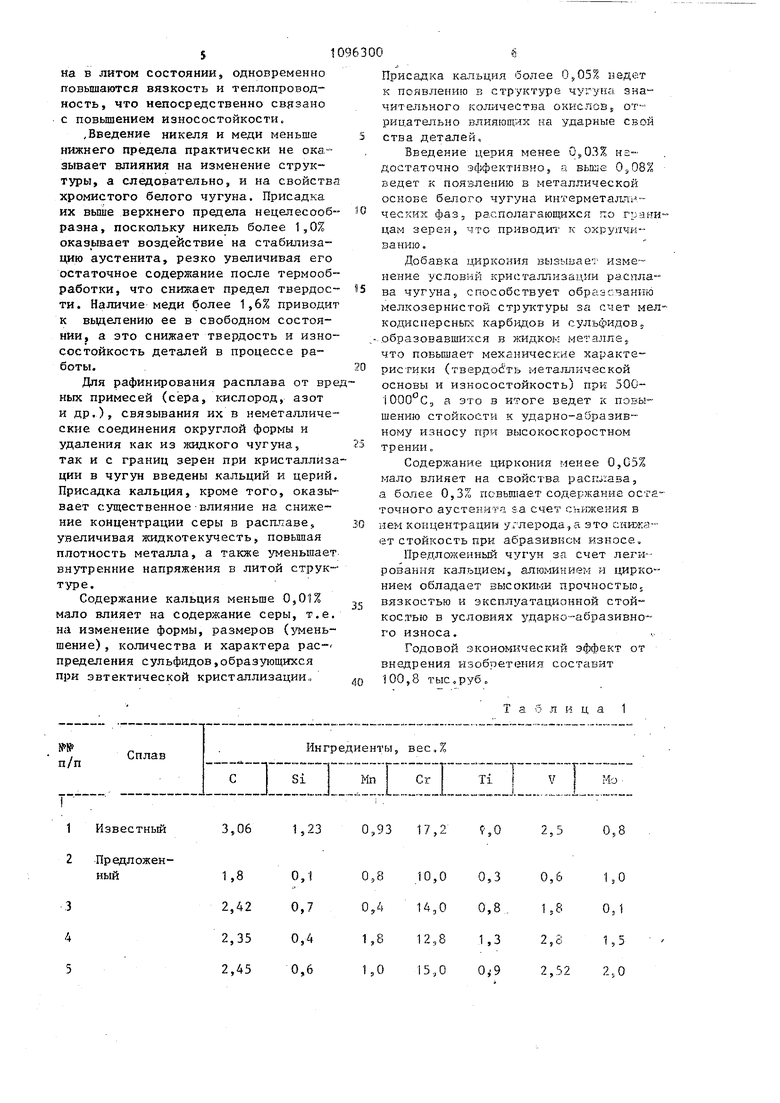

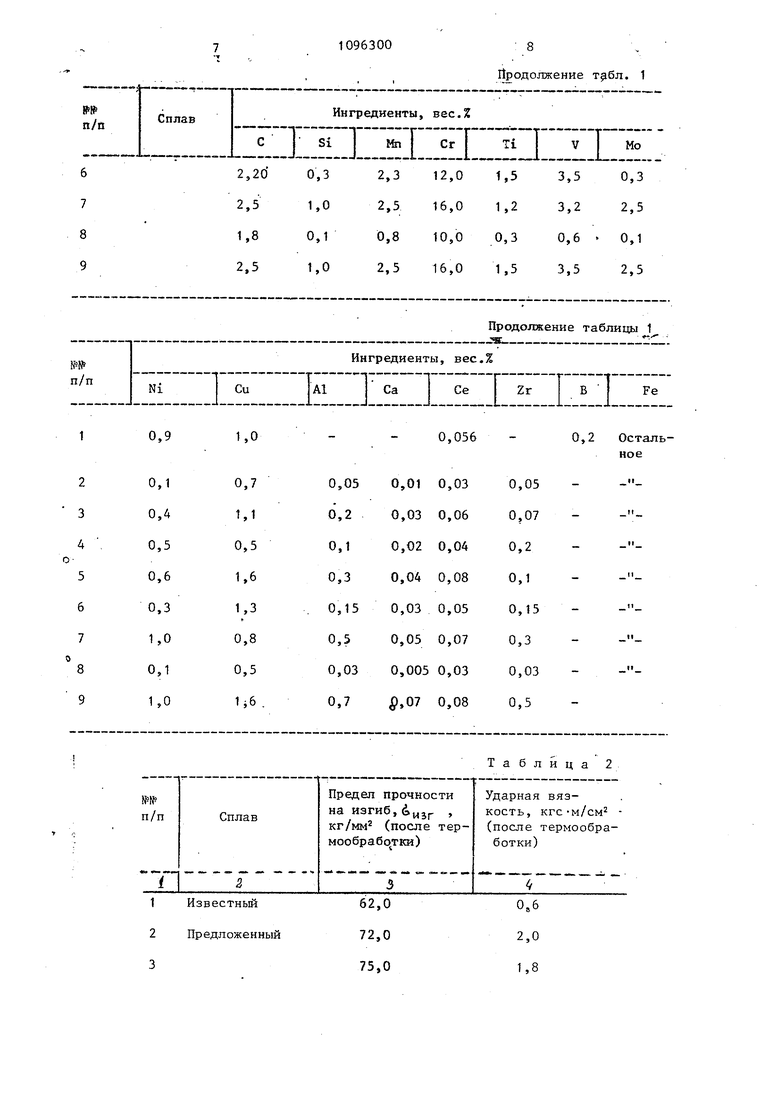

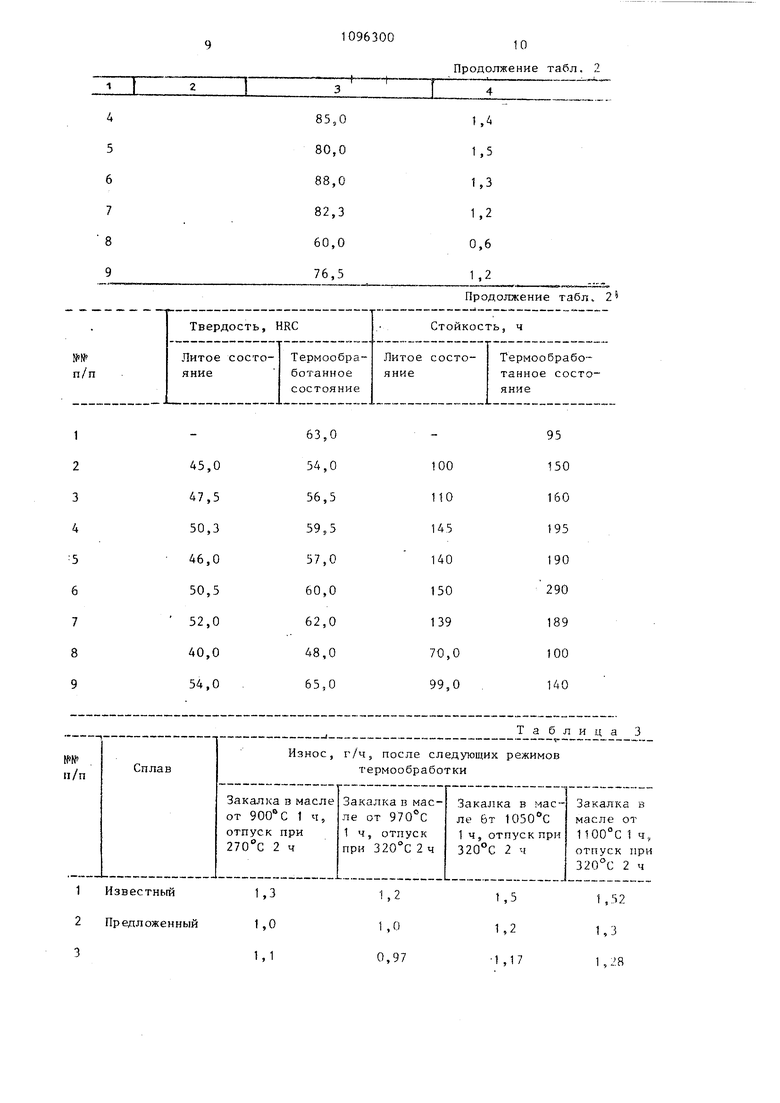

CD 35 Изобретение относится к области металлургии, в частности к изысканию высоколегированных белых чугунов, работающих в области интенсив ного ударно-абразивного износа (вы сокоскоростного трения), и может быть использовано, в частности, дл изготовления сменных деталей (лопатки, импеллеры, и т.п.). Известен высокохромистый износо стойкий чугун |l3 S содержащий следующие ингредиенты, вес,%: Углерод 1,8-2,8 Кремний о J 2-2,2 Марганец 0,35-3,8 Хром 9,0-10,6 Молибден 0,4-2,2 Никель0,1-0,5 Медь,0,1-0,5 Титан0,1-0,5 Церий , . 0,01-0,5 Бор0,005-0,25 ЖелезоОстальное Данный чугун отличается невысок эксплуатационной стойкостью в уело ,виях ударно-абразивного износа и в сокоскоростного трения (стойкость паток дробеметной машины менее 20 Наиболее близким к предложенном по технической сущности и достигае мому результату является чугун 2 содержавши, вес.%: Углерод 2,7-3,5 Кремний 0,4-2,0 Марганец , 0,2-1,0 Хром12,0-20,0,. Никель0,6-1,5 Молибден 0,5-1,0 Медь 0,6-1,5 Церий0,03-0,1 Титан0,1-1,7 Бор 0,1-0,4 Ванадий 2,0-3,0 Железо Остальное Указанный чугун имеет недостаточ ную прочность, вязкость и эксплуата ционную стойкость после термообрабо ки. Цель изобретения - повьш ение про ности, вязкости Износостойкости и эксплуатационной стойкости в термообработанном состоянии. Поставленная цель достигается те что чугун, содержащий углерод, крем ний, марганец, хром, титан, ванадий молибден, никель, медь, церий и железо, дополнительно содержит алюмиНИИ,, кальций и цирконий при следуююдём содержании ингредиентов, вес,%: Углерод1,8-2,5 Кремний0,1-1,0 Марганец0,4--2,5 Хром °10,0-16,0 Титан0,3-1,5 Ванадий0,6-3,5 Молибден0,1-2,5 Никель0,1-1,0 Медь0,5-1,6 Церий0,03-0,08 Алюминий0,05-0,5 Кальций0,01-0,05 Цирконий0,05-0,3 ЖелезоОстальное Предлагаемый высоколегированный белый чугун обладает следующими свойствами в литом состоянии: Твердость, HRC 45-50 Стойкость, ч 100-150 после термической обработки; Предел прочности на изгиб, , кгс/мм 72-88 Ударная вязкость, кгс/см 1,, 2-2,0. Твердость, HRC57-59 Стойкость, ч150-200 Пример. Выплавку чугуна про изводят в индукционной печи ИСТ-016 с нейтральной футеровкой. В расплав чусуна при 1500-1520°С вводят легирующие элементы никель, мапнбден, феррованадий, ферромарганец, ферротитан, алюминий и цирконий. Перед заливкой в ковш вводят кальций и церий. Заливку чугуна .в разовые формы производят при 1450-1490 С, Полученные конкретные составы чугунов известного (прототип) и предлагаемого приведены в табл. 1, а их физико-механические характеристики в литом и термообработанном состоянии - в табл. 2, Испытания на стойкость проводят на деталях дробеметного барабанад прошедших предварительную термическую обработку в производственных условиях в процессе работы барабанов. Результаты испытания приведены в Ta6j.3 . . Отливки из предложенного чугуна после охлаадения на воздухе подвергают термической обработке по следующему режиму. Детали загружают в печь при 350-400 С и выд,ерживают 1 ч, нагревают со скоростью 120°С до аусте-д низации 900-1100 С, выр,ерживают 80120 мин, затем-производят закалку в масле, после чего ведут отпуск при 270-320°С в течение 2-3 ч. Рекомендуемыми составами чугуна следует считать составы 4 и 6, Содержание углерода и кремния меньше нижнего предела приводит к увеличению вязкости и уменьшению тв дости не только в литом состоянии, но и после термообработки, Повьшение содержания их выше верхнего пре дела ведет к резкому снижению износостойкости из-за образования в стр ктуре чугуна хрупких эвтектических карбидов в виде игл и менее термостойкого карбида . Введение марганца в указанных пр делах способствует формированию аус нитно-карбидной структуры чугуна в литом состоянии. При этом исключено образование перлитной структурной составляющей, а точка мартенситного превращения находится при низких () температурах. При содержании марганца вьше вер него предела падает твердость не только в литом состоянии, но и после термообработки. Хотя вязкость при этом увеличивается, однако изно состойкость как основной параметр, значительно снижается. При содержании марганца меньше нижнего предела образовавшийся при кристаллизации аустенит в процессе выбивки отливки из формы частично распадается с вьщелением перлита, а в случае быстрого охлаждения и мартенсита. Для получения структуры чугуна с большим содержанием карбидов, обладающего высокой стойкостью к абразивному износу, он легирован боль шим количеством хрома. При содержании хрома менее 10% образуются карбиды типа MejC, что ведет к снижению износостойкости, а следовательн и эксплуатационной стойкости лопаток дробеметных барабанов. При содержании хрома в чугуне более 16% происходит снижение износостойкости Это объясняется тем, что в структуре чугуна образуется эвтектика на основе карбида типа , уступающего по твердости и теплопроводнос ти карбиду Одновременно чугун приобретает склонность к трещинообразованию в литом состоянии. Присядка титана и алюминия приводит к раскислению чугуна, образованию мелкодисперсных карбидов, улучшает свойства жидкого чугуна и изменяет условия его кристаллизации. В итоге стабилизируются физико-механические свойства чугуна, повьш ается стойкость к механическим и тепловым воздействиям, а в итоге износостойкость. Алюминий, кроме указанного влияния, приводит к связыванию серы и частично азота в тугоплавкие мелкодисперсные сульфиды и нитр1ады, что способствует формированию наиболее твердой исходной металлической основы. .Введение алюминия меньше нижнего предела не приводит к изменению свойств расплава, а вьше верхнего предела - загрязняет металл неметаллическими включениями, создавая дополнительно трудности при разливке, увеличивая брак литья (пористость). Титан в количестве меньшем 0,3% ведет к образованию разветвленных дендритов первичных карбидов, способствующих снижению стойкости деталей при абразивном износе. При содержании титана более 1,5% происходит большое шлаковь деление. Комплексное легирование ванадием и молибденом приводит к повьшгению прочности, твердости за счет образования твердого раствора внедрения, мелкодисперсных карбидов и измельчения зерна не только при комнатной, но и при высоких, более 500°С темературах. Одновременно увеличивается закаливаемость и износостойкость. Присадка каждого из этих элементов меньше нижнего приводит к изменению структуры, т.е. к резкому уменьшению содержания карбидов ванадия и молибдена. В результате стойкость чугуна к абразивному изнашиванию и ударным нагрузкам резко падает. При введении этих ингредиентов в количествах, превышЯЕощих верхний предел каждого из них, происходит образование тройной эвтектики (А + VC + Мо2С). Причем содержание этих элементов в карбидах достигает более 50%, что резко снижает их содержание в матрице чугуна, в итоге снижается износостойкость. Легирование хроми;стого чугуна ниелем и медью приводит к получению устенитно-карбидной структуры чугуна в литом состоянии, одновременно повышаются вязкость и теплопроводность, что непосредственно связано с повьппением износостойкости. , Введение никеля и меди меньше нижнего предела практически не оказывает влияния на изменение структуры, а следовательно, и на свойств хромистого белого чугуна. Присадка их вьше верхнего предела нецелесооб разна, поскольку никель более 1,0% оказывает воздействие на стабилизацию аустенита, резко увеличивая его остаточное содержание после термооб работки, что снижает предел твердое ти. Наличие меди более 1,6% приводи к выделению ее в свободном состоянии, а это снижает твердость и изно состойкость деталей в процессе работы. . Для рафинирования расплава от вр ных примесей (сера, кислород, азот и др.), связывания их в неметалличе ские соединения округлой формы и удаления как из жидкого чугуна, так и с границ зерен при кристаллиз ции в чугун введены кальций и церий Присадка кальция, кроме того, оказы вает существенное-влияние на снижение концентрации серы в расплаве, увеличивая жидкотекучесть, повышая плотность металла, а также уменьшает внутренние напряжения в литой структуре. Содержание кальция меньше 0,01% мало влияет на содержание серы, т.е на изменение формы, размеров (меньшение), количества и характера распределения сульфидов,образующихся при эвтектической кристаллизации,, Присадка кальция более 0,G5% иедет к появлению в структуре чугуна значительного количества окислов отрицательно влияющих на ударные свой ства деталей. Введение церия менее 0.03% нгдостаточно эффективно, а Бьш:е О508% ведет к появлению в металлической основе белого чугуна интерметаллических фаз, располагающихся по границам зерен, что приводит к охрупчиванию. Добавка циркония вызывает изме-нение условий крис:таллизации расплава чугуна5 способствует образованию мелкозернистой структуры за счет мелкодисперсньос карбвдов и сульфидов j образовавшихся в жидком металле, что повьшает MexaiiH4ecKHe характеристики (твердость металлической основы и износостойкость) при 500ЮОО С, а это в итоге ведет к повышению стойкости к ударно-абразивному износу гфи высокоскоростном трении. Содержание циркония менее 0,05% мало влияет на свойства расг: ;:ава, а более 0,3% повьшшет содержание остаточного аустенита sa счет сьюкения в нем концентрации углерода,а это снижает стойкость при абразивном износе. Предложенный чугун за счет легирования кальцием, алюминием и цирконием обладает высокими прочностью, вязкостью и эксплуатационной стойкостью в условиях ударко-абразивного износа. Годовой экономический эффект от внедрения изобретения составит ,8 тыс,руб. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2384641C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2416660C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2102517C1 |

| Чугун | 1983 |

|

SU1082854A1 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451099C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2419666C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2448183C1 |

| Белый чугун | 1984 |

|

SU1219665A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451100C1 |

ЧУГУН, содержащий углерод, кремний, марганец, хром, титан, „ванадий, молибден, никель, медь, церий и железо, отличающ и йс я тем, что, с целью повьшения прочности, вязкости, износостойкости и -эксплуатационной стойкости в термообработанном состоянии, он дополнительно содержит алюминий, кальций и цирконий при следующем соотношении компонентов, мае.%: 1,8-2,5 Углерод 0,1-1,0 Кремний 0,4-2,5 Марганец 10-16 Хром 0,3-1,5 Титан 0,6-3,5 Ванадий 0,1-2,5 Молибден 0,1-1,0 Никель 0,5-1,6 Медь 0,03-0,08 Церий i .0,05-0,5 Алюминий 0,01-0,05 Кальций W 0,05-0,30 Цирконий Железо Остальное

3,06 1,23 0,93 Известный Предложенный17,2 f,0 2,5 О,

Яродолжение . 1

1096300

63,0 54,0

45,0 56,5 47,5 59,5 50,3 57,0 46,0 60,0 50,5 62,0 52,0 48,0 40,0 65,0 54,0

10 Продолжение табл. 2

Продолжение табл, 2

95

150

160

195

190

290

189

100

140

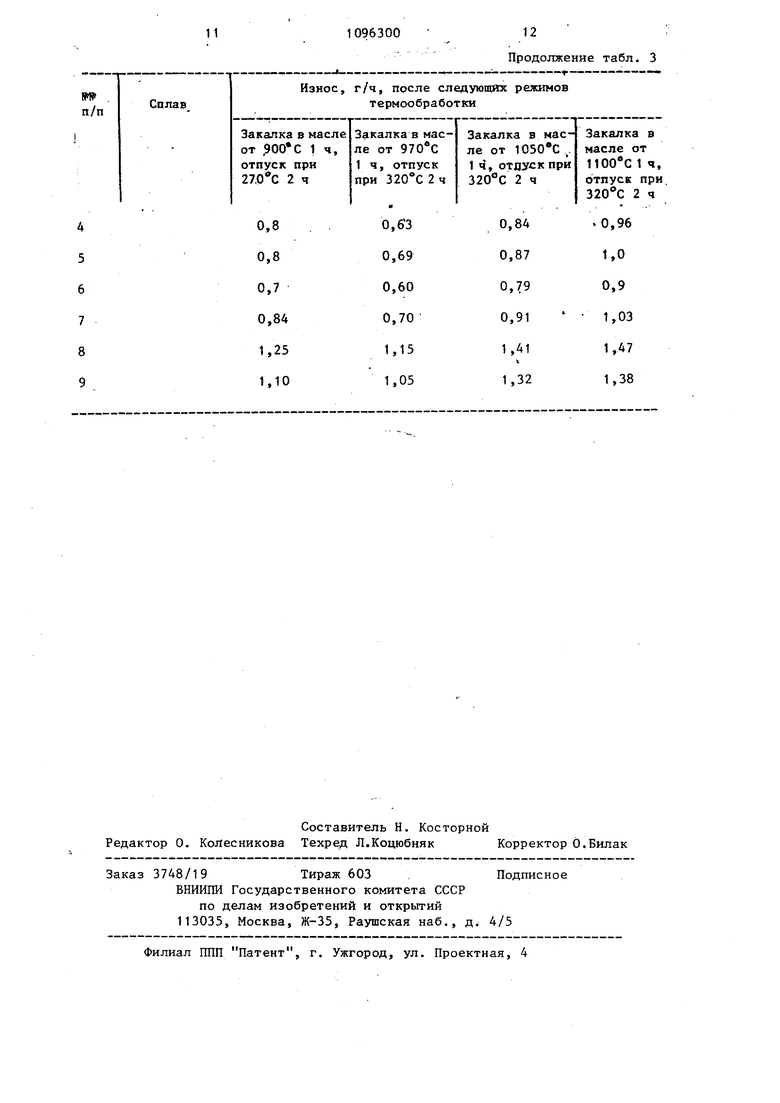

Таблица 3

11

1096300

Продолжение табл. 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Износостойкий чугун | 1978 |

|

SU794086A1 |

Авторы

Даты

1984-06-07—Публикация

1983-03-31—Подача