со

СХ)

о

р

Изобретение относится к обработке металлов резанием и предназначается для использования на станках токарной группы.

Известен способ кинематического дробления стружки, при котором крутящий момент резания используется для создания возвратно-поступательных движений 3aroTOBKVt, обеспечивающих прерывность процесса резания. На первом этапе стружкообразования под действием крутящего момента резания происходит рассогласование вращения заготовки и шпинделя станка, которое регулируется тормозом и преобразуется кулачками в осевое перемещение заготовки в направлении, противоположном основной подаче. На втором этапе струж- кообразования при возврате заготовки подпружиненным задним центром в исходное положение обеспечиваются выход режущего клина из зоны резания и перерезание стружки Г 1.

Недостатками известного способа являются снижение точности обработки и увеличение микронеровности поверхности, обусловленные тем, что на втором этапе стружкообразования при выходе режущего клина из зоны резания происходит уменьшение до нуля подачи резания, а следовательно, и силы резания. Это вызывает разгружение суппорта станка. Вследствие упругого последействия системы режущий инструмент врезается своей вершиной в обрабатываемый материал, в результате чего на обрабатываемой поверхности образуется углубление на протяжении одного оборота заготовки.

Цель изобретения - повышение качества обработки, в частности повышение точности размеров и снижение микронеровностей поверхности.

Поставленная цель достигается тем, что согласно способу дробления стружки, при котором осуществляют рассогласование скоростей вращения заготовки и шпинделя станка с помоью тормоза и кулачковой муфты и преобразуют указанное рассогласование в возвратно-поступательные переещения заготовки относительно режуего инструмента, измеряют величину ормозного момента на упомянутом ормозе, сравнивают ее с заданным ровнем и пропорционально получен.ной разности регулируют положение режущего инструмента относительно детали.

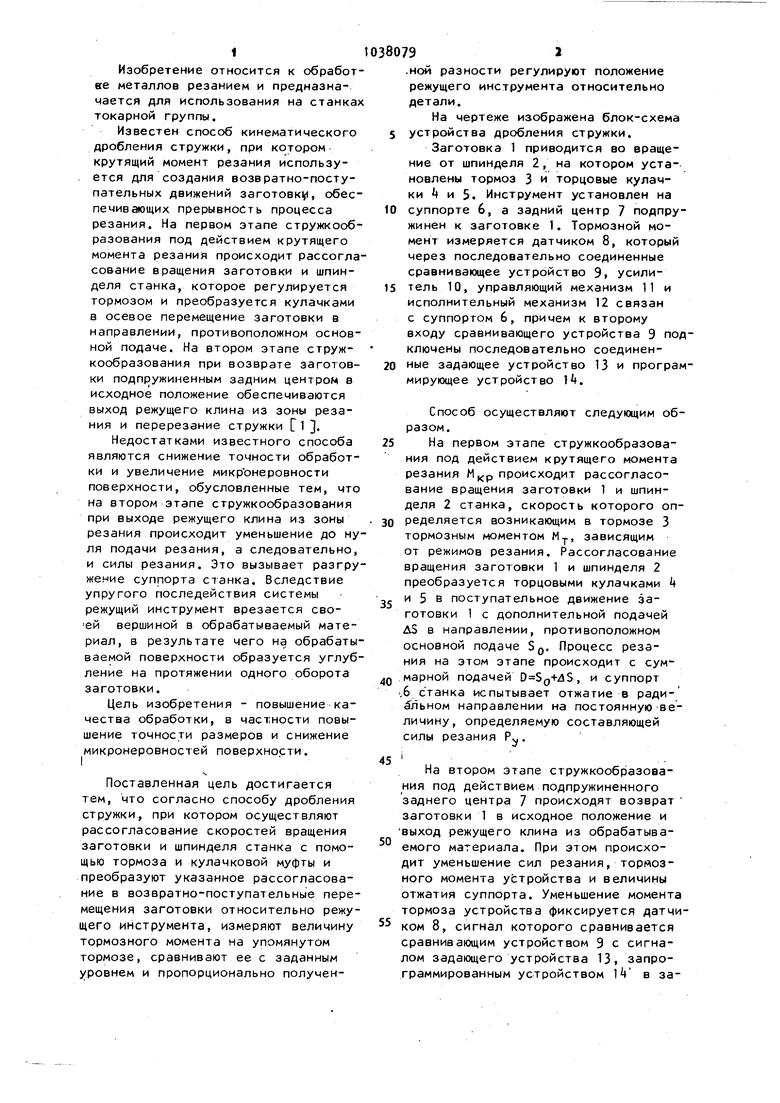

На чертеже изображена блок-схема

устройства дробления стружки.

Заготовка 1 приводится во вращение от шпинделя 2, на котором установлены тормоз 3 и торцовые кулачки и 5. Инструмент установлен на

суппорте 6, а задний центр 7 подпружинен к заготовке 1. Тормозной момент измеряется датчиком 8, который через последовательно соединенные сравнивающее устройство 9 усилитель 10, управляющий механизм 11 и исполнительный механизм 12 связан с суппортом 6, причем к второму входу сравнивающего устройства 9 подключены последовательно соединенные задающее устройство 13 и программирующее устройство 1.

Способ осуществляют следующим образом.

На первом этапе стружкообразования под действием крутящего момента резания происходит рассогласование вращения заготовки 1 и шпинделя 2 станка, скорость которого определяется возникающим в тормозе 3 тормозным моментом М, зависящим от режимов резания. Рассогласование вращения заготовки 1 и шпинделя 2 преобразуется торцовыми кулачками 4

и 5 в поступательное движение заготовки 1 с дополнительной подачей Д5 в направлении, противоположном основной подаче SQ, Процесс резания на этом этапе происходит с суммарной подачей 0 $р+Л5, и суппорт v6 станка испытывает отжатие в радиильном направлении на постоянную величину, определяемую составляющей

силы резания Р,.

На втором этапе стружкообразования под действием подпружиненного заднего центра 7 происходят возврат заготовки 1 в исходное положение и выход режущего клина из обрабатываемого материала. При этом происходит уменьшение сил резания, тормозного момента устройства и величины отжатия суппорта. Уменьшение момента тормоза устройства фиксируется датчиком 8, сигнал которого сравнивается сравнивающим устройством 9 с сигналом задающего устройства 13, запрограммированным устройством в за3 10 висймости от режимов резания и параметров колебаний заготовки. Результирующий сигнал через усилитель 10 приводит в действие управляющий механизм 11, вызывающий перемещение суппорта 6 исполнительным маханизмом 12 в радиальном направлении до величины соответствующей отжиму суппорта на первом этапе стружкообразования. Это происходит до тех пор, пока тормозной момент не достигнет величины тормозного момента на первом этапе стружкообразования, т.е. пока не начнется новый цикл стружкообразования. 94 Предлагаемый способ дробления стружки наряду с повышением томноети обработки и улучшением шероховэ тости обработанной поверхности поаволяет существенно снизить уровень собственных колебаний технологической системы СПИД, в частности суппорта, возникающих при выходе режущего клина из зоны резания, что приводит к снижению интенсивности выкрашивания твердого сплава и исключает. сколы вершины резца, Реализация способа возможна на токарных, гидрокопировальных станках и станках с ЧПУ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИБРОСВЕРЛЕНИЯ С МЕЛКОДИСПЕРСНЫМ ДРОБЛЕНИЕМ СТРУЖКИ | 2008 |

|

RU2412023C2 |

| Устройство для дробления стружки | 1979 |

|

SU910368A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПОЛУЧЕНИЯ КОРНЕЙ СТРУЖЕК НА | 1970 |

|

SU262580A1 |

| СПОСОБ АЛМАЗНО-ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ С НИЗКОЙ ТВЕРДОСТЬЮ | 2020 |

|

RU2737292C1 |

| Способ кинематического дробления стружки | 1968 |

|

SU436709A1 |

| СПОСОБ ВИБРОТАНГЕНЦИАЛЬНОГО ТОЧЕНИЯ | 2007 |

|

RU2355514C1 |

| СПОСОБ РАЗМЕРНОГО МИКРОШЛИФОВАНИЯ ИЗДЕЛИЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПРИСПОСОБЛЕНИЕ ДЛЯ КРЕПЛЕНИЯ ОБРАБАТЫВАЕМЫХ ИЗДЕЛИЙ | 2000 |

|

RU2165837C1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023537C1 |

| Способ кинематического дробления стружки | 1978 |

|

SU709250A1 |

| Способ кинематического дробления стружки и устройство для его осуществления | 1986 |

|

SU1351718A1 |

СПОСОБ КИНЕМАТИЧЕСКОГО ДРОБЛЕНИЯ СТРУЖКИ, при котором осуществляют рассогласование скоростей вращения заготовки и шпинделя станка с помощью тормоза и кулачковой муфты и преобразуют указанное рассогласование в- возвратно-поступательные перемещения заготовки относительно режущего инструмента, от.личающийся тем, что, с целью повышения качества обработки , измеряют величину тормозного момента на упомянутом тормозе, сравнивают ее с заданным уровнем и пропорционально полученной разности регулируют положение режущего инструмента относительно детали.

Авторы

Даты

1983-08-30—Публикация

1982-05-28—Подача