Изобретение относится к обработке материалов резанием с наложением внешних вибрационных колебаний на инструмент при сверлении отверстий.

Известен способ обработки металла резанием, характеризующийся тем, что инструменту наряду с основным вращательным движением сообщается дополнительное колебательное движение относительно обрабатываемой заготовки, он получил название - вибрационное резание. Такое резание применяют для дробления стружки при обработке труднообрабатываемых материалов (нержавеющих и жаропрочных сталей), автор Д.Кумабэ (Кумабэ Д. Вибрационное резание / Д.Кумабэ, пер. с яп. С.Л.Масленникова // Под ред. И.И.Портнова, В.В.Белова. - М.: Машиностроение, 1985. - 424 с., см. с.31-43) - [1].

Наиболее близким к заявляемому решению является способ, представленный в работах отечественного автора В.Н.Подураева (Подураев В.Н. Обработка резанием с вибрациями. - М.: Машиностроение, 1970. - 350 с.) [2].

Известный способ содержит инструмент, на который накладывают низкочастотные (до 150-200 Гц) вибрационные колебания, которые бывают: осевые (в направлении продольной подачи инструмента; радиальные (в направлении поперечной подачи инструмента) или тангенциальные (направленные по касательной к поверхности заготовки).

Недостатком способа-прототипа является отсутствие возможности управлять взаимосвязью частоты и амплитуды колебаний, а также их зависимость от обрабатываемого материала, инструмента и режимов резания, что в итоге не обеспечивает возможность проводить высокопроизводительный процесс с мелким дроблением стружки.

Технический результат изобретения направлен на то, чтобы повысить интенсификацию процесса дробления стружки, доведя его до мелкодисперсного дробления, что позволяет форсировать процесс сверления и повысить качество обработки.

Это достигается тем, что осуществляется связь в едином процессе в диапазоне от 500 до 2000 Гц (которые ранее не изучали и не использовали) с прерывистостью процесса - подачей инструмента и фазовым углом поворота шпиндельного вала, обеспечивающими мелкое дробление стружки.

Таким образом, для решения цели предлагается способ интенсификации дробления стружки из сливной до мелкодисперсной за счет повышения дискретности резания при комбинированном высокочастотном виброрезании.

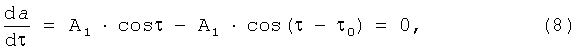

Сущность способа поясняют чертежи. На фиг.1 приведено построение развертки обработанной поверхности, полученной при резании с осевыми вибрациями при амплитуде и режимах обработки, которые обеспечивают частое прерывание процесса резания, что обеспечивает образование мелкой стружки в зоне контакта сверла и заготовки) [1].

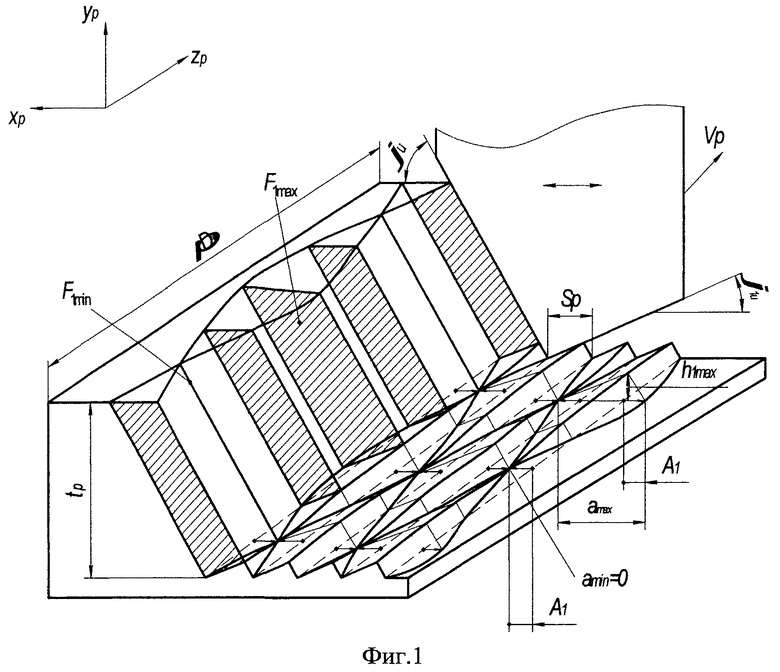

На фиг.2 приведена схема разработанного устройства, которое реализует предлагаемый способ обработки комбинированным сверлением.

Способ осуществляют следующим образом. Инструментальной системе с упругим шпиндельным валом, в которой удерживается сверло (инструмент), придают гармонические колебания в высокочастотном диапазоне (500…2000 Гц) и выдерживают строго определенную прерывистость процесса вибросверления, определяемое соотношением параметров процесса в виде конкретной функции вида Ah=f(Sp, τ0), где частота воздействия вибраций {Ah) взаимосвязана с подачей инструмента Sp и фазовым углом τ0 поворота вала.

Таким образом, чтобы реализовать способ, необходимо провести не мене трех последовательных действий (операций):

1) придать инструменту вынужденные высокочастотные колебания в диапазоне 500…2000 Гц;

2) установить технологические режимы обработки по амплитуде колебаний, выдержав связь вида функции А1=f(Sp), т.е амплитуды колебаний с величиной подачи инструмента.

Такое выполнение операций гарантированно обеспечивает мелкое дробление стружки. Причем сочетание высокочастотного вибросверления с применением на фазах обработки дополнительного принудительного прерывания процесса сверления при пошаговой схеме съема припуска по глубине отверстия суммарно обеспечивает высокопроизводительную и качественную обработку отверстий в металлах, включая коррозионно-стойкие стали.

Обоснование способа подтверждающими расчетами. Основываясь на вычислении длины резания lT=v/f в одном цикле колебания вибрационного резания, установлено, что для повышения скорости резания и производительности, необходимо повышать частоту колебаний до максимально возможного уровня. Поэтому целесообразно создавать динамические колебательные системы инструмента, имеющие высокие частоты колебаний (свыше 500 Гц) и достаточную мощность.

При постоянной частоте колебаний режущего клина (режущего элемента сверла) длина lT уменьшается по мере снижения скорости резания. Если поддерживать скорость резания постоянной, то увеличение частоты колебаний приводит к уменьшению lT.

На фиг.1 изображено графическое построение развертки обработанной сверлением поверхности, полученной при резании с осевыми вибрациями и амплитуде, обеспечивающей достаточное прерывание процесса резания [1]. Принятые обозначения: f - частота колебаний (инструмента); T=l/f - период колебаний резца; ω - круговая частота колебаний; у - перемещение резца; vb - скорость колебаний инструмента; v - скорость резания; vc - критическая скорость; Sp - осевая подача.

На поверхности тонкими линиями показаны режущие кромки инструмента через четверть периода колебаний. Штриховыми линиями показаны следы вершины инструмента при равномерном резании, т.е. при резании с постоянной подачей. Здесь же заштрихованы сечения срезаемого слоя через четверть периода колебаний. Траектории движения вершины резца при резании с вибрациями показаны сплошными линиями; так же показаны линии пересечения поверхностей, образованных движением главной режущей кромки резца (справа от линии) и вспомогательной режущей кромки на следующем обороте детали (слева от линии). При построениях колебания инструмента принимались гармоническими.

Длина окружности, описывающей обработанную поверхность, значительно больше подачи инструмента на оборот детали, т.е. πDд>Sp (фиг.1) [1]. Поэтому траектории вершины режущей кромки на двух соседних оборотах мало отличаются от синусоид с одинаковой частотой и амплитудой, сдвинутых относительно друг друга вдоль оси хр на величину подачи и вдоль оси zp - на фазовый угол τ0. Этот угол характеризует длину части волны колебаний, не уложившейся нацело на одном обороте развернутой поверхности отверстия в детали, и может быть определен следующим образом.

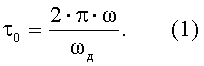

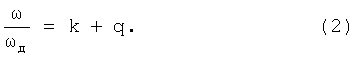

Фазовый угол τ0, определяется соотношением между круговой частотой колебаний ω и угловой скоростью ωд:

Отношение  можно представить как сумму его целой части k, являющейся числом волн колебаний, откладывающихся нацело на одном обороте режущей кромки по поверхности, и дробной q:

можно представить как сумму его целой части k, являющейся числом волн колебаний, откладывающихся нацело на одном обороте режущей кромки по поверхности, и дробной q:

Очевидно, что взаимное расположение синусоид определяется только дробной частью отношения  поэтому

поэтому

Укажем дополнение к условию, за счет чего происходит дробление стружки. Выведем формулу, которая будет показывать, на сколько частей дробится стружка за один оборот сверла при заданных значениях частоты вращения шпинделя n и частоты колебания сверла f, т.е. получим

где k - количество отделившихся частей стружек, образовавшихся за один оборот сверла, шт;

f - частота колебания сверла от внешнего источника колебаний, Гц;

n - частота вращения сверла, об/мин.

При постоянной частоте вращения сверла (n=const) и возрастающей частоте колебания сверла стружка будет дробиться на большее количество частей за один оборот сверла. При условии что объем отделяемой стружки за один оборот сверла одинаков при любой частоте колебания сверла, можно предполагать, что чем выше частота колебаний сверла, тем мельче стружка. Установлено опытным путем, что оптимальная частота вибрации сверла составляет диапазон 500…2000 Гц.

В работе (Подураев В.Н. Физические особенности процесса вибрационного сверления / В.Н.Подураев, В.И.Валиков // Резание труднообрабатываемых материалов. МДНТП. 1969. С.95-101 - [3]) отмечается, что при вибрационном сверлении важно отношение частоты осевых колебаний сверла f к частоте вращения шпинделя n:

где K - число полных периодов осевых колебаний сверла за время его полуоборота;

i - правильная дробь, численно равная остатку периода колебаний, происходящего за то же время полуоборота сверла.

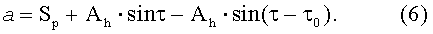

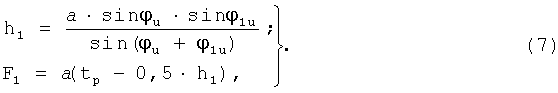

При резании с осевыми вибрациями расстояние а - текущее значение толщины стружки при наложении осевых гармоничных колебаний. Она зависит от подачи, амплитуды колебаний Ah, фазового угла τ=ω·t и угла сдвига фаз и равна:

Величина а определяет высоту микронеровностей h1 и площадь сечения срезаемого слоя F1, поэтому имеем

Микронеровность h1 пропорциональна а, площадь F1 почти пропорционально а. При τ0=π (i=0,5) амплитуда колебаний, обеспечивающая дробление стружки, наименьшая: Ah=0,5·Sp.

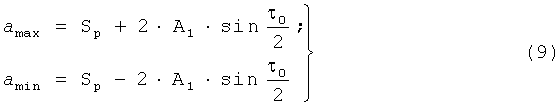

Если А1 - максимальное значение периодической силы колебаний, то F1(t)=A1sin(ωt). Возможности дробления стружки и качество обработанной поверхности во многом определяются величинами a min и a max. При а=a min площадь сечения срезаемого слоя наименьшая и соответственно наиболее вероятен излом стружки. При а=a max высота микронеровностей наибольшая, ее величина определяет шероховатость формируемой поверхности. Величины a min и a max находят в результате исследования функции на экстремум:

откуда

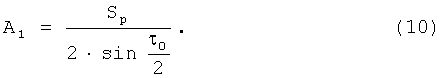

Уменьшение площади сечения срезаемого слоя до F1=F1min является предпосылкой к излому стружки. Обработка с осевыми колебаниями за счет мгновенного прерывания процесса резания обеспечивает гарантированное дробление стружки независимо от условий обработки, т.е. за счет уменьшения F1min до нуля. Из второго выражения системы (9) имеем

Выражение (10) является условием надежного мелкого дробления стружки при обработке любых материалов и заданных параметрах технологического процесса. В обобщенном виде имеем представление формулы (10) как функцию Ah=f(Sp, τ0), где Ah - частота колебаний, Sp - подача инструмента, τ0 - фазовый угол поворота вала.

Из выражения (10) видно, что амплитуда, гарантирующая дробление стружки, зависит от подачи Sp, а также от угла τ0, В итоге имеем следующее: при τ0=0 (q=0) получим, что A1→∞. Для получения ограниченной величины стружки по выражению (2) отношение  не должно быть целым числом. Практически целесообразным представляется следующее ограничение:

не должно быть целым числом. Практически целесообразным представляется следующее ограничение:

Тогда следует 0,16≤q≤0,833, т.е. область значений q, удовлетворяющих условию (11), достаточно велика. При τ0=π (q=0,5) наименьшая амплитуда колебаний, обеспечивающая мелкое дробление стружки, равна

Таким образом, указана взаимосвязь между необходимыми условиями, чтобы реализовать предлагаемый способ - действий по пункту два.

Практическая реализация предлагаемого способа опробована на типовых режимах вибрационного сверления отверстий. Так, при применении сверла диаметром 1,5 мм и сверлении стали 1Х18Н9Т при n=2800 об/мин, S=30 мм, амплитуде вибраций А=12…15 мкм, минимальных частотах порядка f=500 Гц продолжительность одного оборота шпинделя станка составляет не более 0,021 с, т.е. за один оборот сверла. При этом стружка дробится минимально на четыре дробные части. Такая стружка легко удаляется, она не закупоривает винтовых каналов сверла и почти не препятствует поступлению смазочно-охлаждающей жидкости к режущим кромкам. Благодаря этому способу становится возможным осуществить механическую подачу и автоматизировать операцию сверления малых отверстий. Преимуществом предлагаемого способа является то, что высокочастотные вибрационные колебания, наложенные извне, стабилизируют процесс прироста переднего угла при врезании, а при выходе из зоны резания уменьшают передний угол сверла, что повышает стойкость инструмента, создает эффект выглаживания по поверхности отверстия и улучшает качество обработки.

Вибрации в осевом направлении обеспечивают эффективное и надежное дробление стружки, удовлетворительную шероховатость (до Ra=2,5 мкм), повышение стойкости инструмента находится в пределах статистической погрешности (Сергиев А.П. Вибрационное резание стали 110Г13Л / А.П.Сергеев, С.В.Волошин, Е.Г.Швачкин // Вестник машиностроения. 2000. №12. С.50-52) [4].

Реализация способа. Из ранее обозначенных условий формообразования отверстий и наложения на инструмент вынужденных осевых вибраций считается [2], что наиболее предпочтительным является электродинамический вибровозбудительный привод. Такой привод наиболее производителен по сравнению с гидромеханическим и электрогидравлическими приводами. Целью при использовании электродинамического вибровозбудителя является введение в зону резания дополнительной энергии и временного прекращения процесса резания на тысячные доли секунд.

Таким образом, для реализации способа необходим автономный вибровозбудитель. Это позволит передавать на сверло движения: вращение с заданной частотой, а также высокочастотное возвратно-поступательное движение сверла вдоль собственной оси, создаваемые разноименными постоянным и переменным магнитными полями и генератором колебаний.

Наиболее предпочтительной схемой общей компоновки электродинамического вибрационного привода для предлагаемого способа обработки будет схема на базе двух катушек индуктивности. По форме они могут представлять собой два цилиндра, по торцам которых могут быть установлены ограничительные устройства (см. фиг.2). Это позволяет интенсифицировать процесс дробления стружки при стружкообразовании.

При этом верхний электромагнит 1 крепится неподвижно относительно нижнего 2, который перемещается на заданную амплитуду и воздействует на вал 4. Вал 4 перемещается под воздействием возмущающей силы, при этом упругие элементы 7 сжимаются под воздействием диска 6, закрепленного жестко на валу 4. При отсутствии дополнительной энергии со стороны электродинамического вибровозбудителя упругие элементы 7 возвращают вал 4 в исходное состояние. Шестерня 5, закрепленная на валу 4, служит для передачи вращения от шпинделя станка на сверло 9, закрепленное в патроне 8.

По расчетам для данной конструкции автономного вибровозбудителя частота вибрация сверла составляет диапазон 500…2000 Гц.

Пример использования предлагаемого способа обработки при установке устройства на станке для вибрационного сверления отверстий в коррозионно-стойкой стали показал, что это обеспечивает увеличение производительность сверления более чем в 2,0 раза и повысить стойкость инструмента на 40%. Это доказывает высокую эффективность предложенного способа вибрационного сверления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вибрационной обработки отверстий | 1989 |

|

SU1696170A1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023537C1 |

| СПОСОБ СВЕРЛЕНИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2369478C1 |

| Способ сверления отверстий | 1984 |

|

SU1144798A1 |

| СПОСОБ ВИБРАЦИОННОГО РЕЗАНИЯ И ВИБРАЦИОННЫЙ РЕЗЕЦ | 2007 |

|

RU2356700C1 |

| СПОСОБ РЕЗАНИЯ МАТЕРИАЛОВ | 1972 |

|

SU330909A1 |

| СПОСОБ ВИБРАЦИОННОГО СВЕРЛЕНИЯ | 2001 |

|

RU2197361C2 |

| СПОСОБ ВИБРАЦИОННОГО РЕЗАНИЯ И ВИБРАЦИОННЫЙ РЕЗЕЦ | 2005 |

|

RU2281187C1 |

| Устройство для глубокого сверления | 1979 |

|

SU772743A1 |

| Борштанга для обработки отверстий | 1983 |

|

SU1093408A1 |

Изобретение относится к области механической обработки, а именно к сверлению отверстий с наложением вибрационных колебаний на инструмент. Воздействуют постоянными и переменными магнитными полями на шпиндельный узел с валом, упругими элементами и инструментом для обеспечения вибраций инструменту в виде его возвратно-поступательных движений. Осуществляют вращение инструмента и его подачу. Возвратно-поступательные движения инструмента осуществляют с частотой вибраций от 500 до 2000 Гц. При этом устанавливают амплитуду колебаний, равную A1≤0,5Sp, где Sp - подача инструмента. В результате улучшают формообразование отверстия, повышают качество его поверхности, а также повышают производительность обработки и стойкость инструмента. 2 ил.

Способ вибросверления с мелкодисперсным дроблением стружки, включающий воздействие постоянных и переменных магнитных полей на шпиндельный узел с валом, упругими элементами и инструментом, обеспечивающее вибрации инструмента в виде возвратно-поступательных движений вдоль своей оси и осуществление вращения и движения подачи инструмента, отличающийся тем, что возвратно-поступательные движения инструмента вдоль своей оси осуществляют с частотой вибраций от 500 до 2000 Гц посредством электродинамического вибрационного привода и устанавливают амплитуду колебаний, равную A1≤0,5Sp, где Sp - подача инструмента, мм.

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023537C1 |

| Вибросверлильная головка | 1977 |

|

SU623658A1 |

| СПОСОБ РЕЗАНИЯ МАТЕРИАЛОВ | 0 |

|

SU330909A1 |

| Способ сверления отверстий | 1984 |

|

SU1144798A1 |

| JP 50020716 В, 17.07.1975. | |||

Авторы

Даты

2011-02-20—Публикация

2008-12-10—Подача