Изобретение относится к механической обработке с вибрацией и может быть использовано при обработке вязкопластичных и труднообрабатываемых материалов в машиностроении.

Известны способы вибросверления с равномерной вибрацией вибросверла в направлении подачи с неравномерной вибрацией в направлении подачи, с одновременной вибрацией в направлении подачи и в круговом (угловом) относительно оси инструмента направлении.

Известны устройства для вибрационной обработки в виде виброголовок, обеспечивающих либо вибрации в направлении подачи, либо вибрации в направлении подачи и круговые осцилляции, обеспечивающие осциллирующее перемещение инструмента относительно заготовки, осуществляются от разных приводов или бункерного устройства от одного привода.

Недостатками существующих способов вибрационной обработки являются непостоянство геометрических параметров резания из-за разных направлений воздействия режущих клиньев (кромок) инструмента на обрабатываемый материал, непрерывный контакт инструмента с материалом вплоть до выхода из него режущих кромок за счет превышения амплитуды вибрации инструмента над подачей, плохие условия смазывания, омывания и охлаждения инструмента смазочно-охлаждающей жидкостью (СОЖ), что приводит к ненадежному дроблению и увеличению габаритов частиц дробленной стружки, затруднению ее вымывания потоком жидкости из зоны резания, снижению производительности обработки за счет быстрого затупления режущих кромок, частых остановок при забивании стружкой выходных каналов и поломок инструмента; к снижению качества обработанной поверхности и стойкости инструмента.

Наиболее близким по технической сущности и обеспечиваемому эффекту являются развертывание конических отверстий на станке и вибрационное бункерное устройство с осевой и круговой (угловой относительно оси) вибрациями чаши, размещенной на опорной плите посредством оси и трех наклоненных относительно оси пружинных стержней.

Для виброизоляции опорная плита бункерного устройства установлена на амортизаторах в виде витых пружин малой жесткости. Посредством вертикального электродинамического вибратора чаша получает в направлении оси возвратно-поступательное движение, а в результате взаимодействия с наклонными стержнями (рессорами) - еще и круговые (вращательные) колебания.

Но в станке для вибрационного развертывания конических отверстий вибрация инструмента в осевом и осцилляция в круговом направлениях осуществляются от разных приводов, что не обеспечивает синхронности движений режущих кромок. При этом обеспечивается только ускоренное врезание инструмента и кратковременная его остановка, но не вывод режущих кромок из зоны резания. Следует отметить сложность, высокую стоимость станка и ограничение его применения лишь для развертывания конических отверстий.

В бункерном устройстве имеют место две частоты вибрации: частота вибрации чаши бункера на наклонных пружинных стержнях и частота собственных колебаний опорной плиты на витых пружинах. Такая вибрационная система также неприменима для управляемого виброрезания, при котором частота вибрации инструмента в обоих направлениях должна быть одинаковой.

Целью изобретения является повышение производительности, качества обработки и стойкости инструмента.

Это достигается тем, что подача so на оборот назначают из соотношения so = =(0,002...0,05)d, где d - диаметр инструмента, амплитуду А осевых колебаний назначают равной A = 2so, частоту n вращения заготовки (инструмента) выбирают из соотношения n≅(A ctg ϕ)/(1,1 πdt), где ϕ- угол между биссектрисой угла заострения режущих клиньев инструмента и перпендикулярной ему плоскостью; t - время возврата в исходное положение, отношение i частот вибрации и вращения выбирают равным i = in + io, где in - число целых периодов колебаний инструмента за один оборот, выбираемое in = 4. . .8, io - дробный остаток колебаний за один оборот, выбираемый io = 0,1in, частоту f вибрации инструмента назначают равной f = ni/60. Державка с инструментом и корпус соединены между собой подвижно в осевом и угловом направлениях посредством рессор, установленных относительно торцовой поверхности корпуса под углом ϕ, выбираемым по зависимости

ϕ= 45 + (α+γ )/2, где α- задний угол режущего инструмента, определяемый по зависимости α= =arctg[(2Ai + so)/πd]; γ- передний угол режущего инструмента, выбираемый из значений γ= 0...2о, а привод осевой вибрации выполнен в виде несимметричного кулачка, 3/4 контура которого предназначены для обеспечения колебания инструмента в направлении подачи, а 1/4 контура - для перемещения в обратном направлении.

При этом сила привода вибрации должна превышать сумму силы деформации рессор и увеличенной в 1,5 раза осевой составляющей максимальной силы резания, а суммарная жесткость рессор должна обеспечивать их возврат в исходное положение с наибольшей скоростью и за наиболее короткое время, что обеспечивается несимметричной формой приводного кулачка.

Сущность отличия предложенного способа вибрационной обработки заключается в том, что срезание слоя материала осуществляется не в один, а в два этапа путем нагромождения материала на первом этапе и его срезание с нагромождением новой порции - на втором этапе. Угол резанияδ не изменяется от острого до тупого, а всегда остается острым. Процесс осуществляется не с постоянной скоростью, а с превышением скорости вывода инструмента из зоны резания по винтовой линии (в обратном направлении) над скоростью врезания инструмента (в прямом направлении). При этом обеспечиваются более благоприятные условия виброрезания вязкопластичных труднообрабатываемых материалов, достигается дробление стружки на более мелкие элементы и улучшение ее транспортабельности при вымывании потоком СОЖ через продольные канавки инструмента, хорошие "отдых", охлаждение и смазывание СОЖ режущих кромок, что приводит к повышению производительности обработки, качества обрабатываемой поверхности и стойкости инструмента.

Осуществление способа и достижение эффекта обеспечивается заданием параметров режима обработки по приведенным выше зависимостям и соотношениям. Формула частоты вращения n инструмента получена из условия, что круговая скорость вывода инструмента из зоны резания v2 = (A ctgϕ)/i должна превышать скорость врезания (без учета доворота инструмента в направлении врезания его режущих клиньев в материал) v1 = πdn как минимум в 1,1 раза.

Увеличение различия скорости врезания инструмента и вывода его из зоны резания способствуют привод вибрации в виде кулачка, 3/4 контура которого обеспечивают при равномерном вращении перемещение инструмента в направлении подачи и 1/4 контура - перемещение в обратном направлении; эффект торможения, возникающий при колебательном перемещении инструмента в направлении подачи, когда штоку устройства приходится преодолевать силу деформации рессор и осевую составляющую силы резания.

Колебательное движение в обратном направлении значительно упрощено и происходит быстрее, так как в этом случае осевая составляющая силы резания отсутствует, а сила сдеформированных рессор совпадает с направлением перемещения штока устройства. Суммарное действие описанных факторов обеспечивает надежное превышение скорости вывода инструмента из зоны резания над скоростью его врезания в материал.

Экспериментально установлено, что рациональный сдвиг фаз периодов колебаний одного оборота относительно следующего за ним оборота должен быть в пределах 0,1 периода одного колебания, что обеспечивает суммарный сдвиг фаз или дробный остаток ериода колебаний за один оборот io = 0,1in. Поскольку отношение i = 60f/n (здесь f - в Гц, n - в об/мин), то f = ni/60.

Сущность устройства заключается в соединении державки с корпусом, обеспечивающем возможность относительного перемещения в осевом и круговом направлениях, в размещении между ними рессор, уголϕ расположения которых относительно торцовой поверхности корпуса, задний α и переднийγ углы режущих клиньев инструмента определяются по приведенным выше зависимостям и соотношениям.

Осевые силы деформации рессор Р и на штоке устройства N выбираются из соотношения N≥P + 1,5Po, где Ро - осевая составляющая силы резания; суммарная жесткость рессор принимается из расчета их возврата в исходное положение за время t, по которому в дальнейшем рассчитывается частота относительного вращения заготовки (инструмента). Привод осевой вибрации - несимметричный кулачок за счет своей формы обеспечивает за счет плавного подъема медленное колебательное перемещение инструмента при врезании в материал и быстрое его перемещение в обратном направлении за счет резкого спада (опускания) контура к оси вращения кулачка.

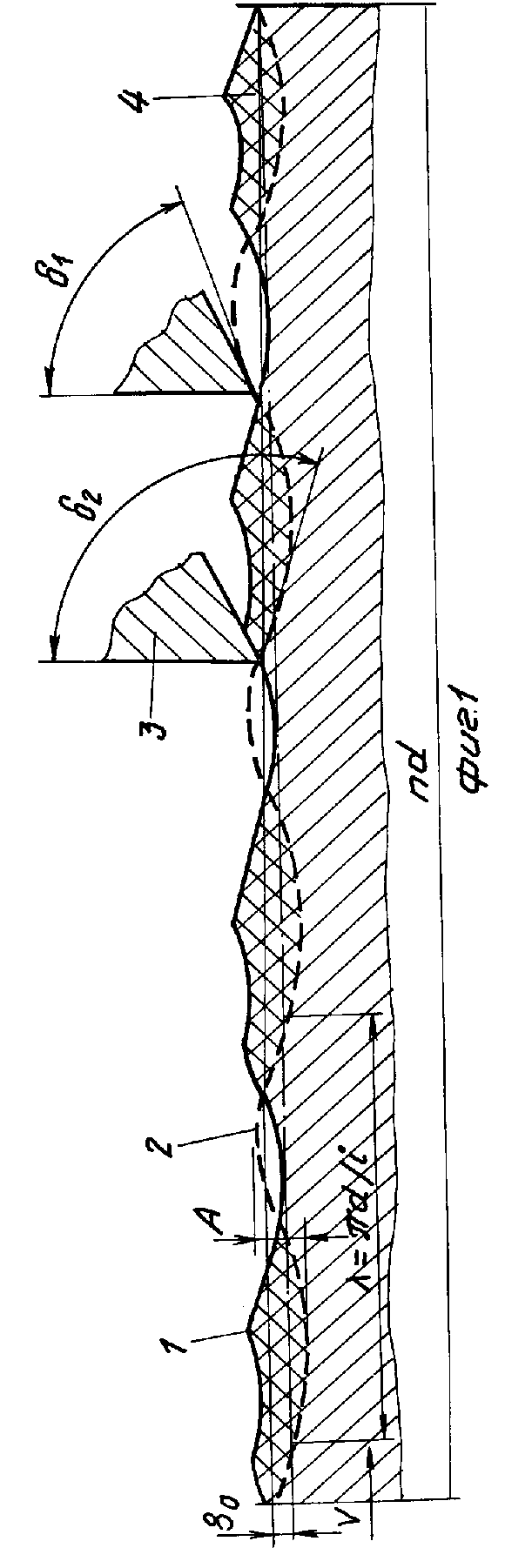

Способ и устройство поясняются фиг.1, иллюстрирующей схему виброрезания существующими способами; на фиг. 2 - кинематика и геометрия виброрезания предложенным способом; на фиг.3 - предложенное устройство.

При обработке существующими способами (фиг.1) материал заготовки, имеющей поверхность 1 от предыдущего хода, за счет траектории 2 перемещения режущих клиньев 3 инструмента снимается в виде элементов 4. При подаче so, амплитуде вибрации А и длине волны λ угол резания изменяется от острогоδ1 в начале врезания в материал до тупогоδ2 в конце срезания элемента 4 материала.

При обработке заготовки с исходной поверхностью 1 (фиг.2) предложенным способом обеспечивается зигзагообразная траектория 2 перемещения режущих клиньев 3 инструмента. Процесс виброрезания осуществляется при подаче so, скорости относительного перемещения заготовки (инструмента) v, амплитуде вибрации А, длине волны λ зигзагообразной траектории 2 и геометрии режущих клиньев 3 с переднимγ и заднимα углами.

При первичном врезании инструмента обеспечивается нагромождение материала 4, при этом режущий клин занимает положение 5, после чего быстро выводиться из зоны резания (первый этап). На втором этапе осуществляется срезание элемента 6, нагроможденного при движении режущих клиньев из положения 7, по траектории перемещения. При этом и на первом и на втором этапах имеют место острые углы резанияδ1 и δ2 .

Устройство (фиг. 3) при обработке заготовки 1 на токарно-винторезном станке вибросверлом 2 состоит из стойки 3 с кондукторной втулкой, державки 4, рессор 5, штока 6, корпуса 7 и привода 8 и работает следующим образом.

Заготовка 1 закреплена в патроне, например токарно-винторезного станка, и вращается с частотой n. Инструмент 2 в виде вибросверла диаметром d направляется кондукторной втулкой, размещенной в установленной на направляющих станка стойке 3, подается с подачей soи вибрирует в осевом и круговом направлениях с частотой f. Державка 4 посредством наклоненных под угломϕ рессор 5, взаимодействующих со штоком 6 устройства, соединена с корпусом 7 устройства с возможностью винтового перемещения.

Привод осевой вибрации в виде несимметричного кулачка 8 во взаимодействии с гидроусилителем устройства и рессорами 5 обеспечивает плавное врезание и быстрый отвод инструмента 2 из зоны резания. Устройство можно устанавливать вместо задней бабки на направляющих станины токарно-винторезных или других станков.

П р и м е р. Изготовлен опытный образец устройства на базе механогидравлического усилителя. Испытание способа вибрационной обработки и устройства для его обеспечения осуществлено в лабораторных условиях на токарно-винторезном станке мод. 1А616 при использовании двухкромочных вибросверл диаметром d = 6 мм с внутренним подводом СОЖ и продольными канавками для выхода жидкости и вымываемой дробленой стружки. Использованы образцы из прутковой стали У7 в состоянии поставки.

В результате испытания установлено, что элементы стружки получились по размерам (длине) в 2 раза меньше элементов при вибросверлении существующими способами. Шероховатость обработанной поверхности достигла Ra≅1,2 мкм, точность отверстий соответствовала 8 квалитету точности. Производительность сверления отверстий диаметром 6Н8 и длиной 55 мм повышена на 44%. Стойкость инструмента по количеству обработанных до его затупления заготовок увеличилась в 1,6 раза.

Настройка на режим обработки осуществлялась с использованием приведенных зависимостей и значений для определения параметров процесса виброрезания, инструмента и устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для токарной обработки | 2020 |

|

RU2750226C1 |

| СПОСОБ ВИБРОСВЕРЛЕНИЯ С МЕЛКОДИСПЕРСНЫМ ДРОБЛЕНИЕМ СТРУЖКИ | 2008 |

|

RU2412023C2 |

| Комбинированный инструмент для регуляризации микрорельефов | 1991 |

|

SU1792823A1 |

| Ротационный ультразвуковой резец | 1973 |

|

SU917948A1 |

| МЕТАЛЛОРЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ВИБРОРЕЗАНИЯ | 2011 |

|

RU2486993C1 |

| СПОСОБ УПРАВЛЕНИЯ ТРАЕКТОРИЕЙ СТВОЛА СКВАЖИНЫ (ЕГО ВАРИАНТЫ) | 1991 |

|

RU2006560C1 |

| Комбинированный виброустойчивый инструмент | 2015 |

|

RU2615965C1 |

| Инструмент для дорнования отверстий | 1990 |

|

SU1766644A1 |

| СПОСОБ ВИБРОТАНГЕНЦИАЛЬНОГО ТОЧЕНИЯ | 2007 |

|

RU2355514C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2231422C1 |

Использование: обработка вязкопластичных и труднообрабатываемых материалов в машиностроении. Сущность изобретения: подача на оборот, частота вращения, отношение частот вибрации и вращения, частота вибрации инструмента назначаются и выбираются по определенным зависимостям и соотношениям, державка с инструментом и корпус устройства соединены между собой подвижно в винтовом и осевом направлениях посредством рессор, установленных относительно торцовой поверхности корпуса под углом, выбираемым по зависимости, а привод осевой вибрации выполнен в виде несимметричного кулачка, 3/4 контура которого предназначены для обеспечения колебания инструмента в направлении подачи, а 1/4 - для перемещения в обратном направлении. 2 с.п. ф-лы, 3 ил.

ϕ = 45+(α - γ) / 2 ,

где α - задний угол режущего инструмента, выбираемый по зависимости α = arctg[(2Ai + So ) / πd] ;

γ = 0 - 2o - передний угол режущего инструмента,

а привод осевой вибрации выполнен в виде несимметричного кулачка, 3/4 контура которого предназначены для обеспечения колебаний инструмента в направлении подачи, а 1/4 контура - для перемещения в обратном направлении.

| Рабинович А.Н | |||

| Автоматические загрузочные устройства вибрационного типа, Киев: Техника, 1965, с.139. |

Авторы

Даты

1994-11-30—Публикация

1991-01-08—Подача