Известно формование дисков сцепления, получаемых пз асбокартона, пропитанного бакелитовым лаком, горячим формованием в индивидуальных прессформах, это трудоемi-vHif процесс с низкой производительностью труда.

Предлагаемая установка отличается тем, что, с целью повышения производнтельпости труда, нрессоваin-ie производится единовременно блоком прессформ.

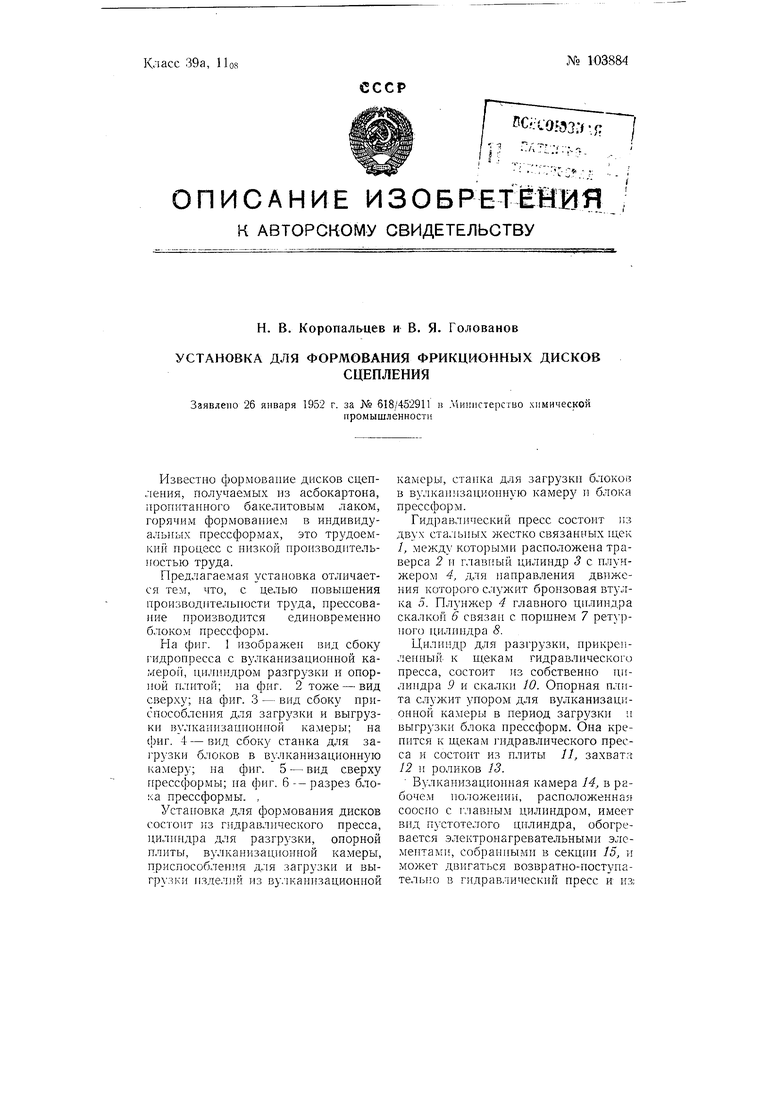

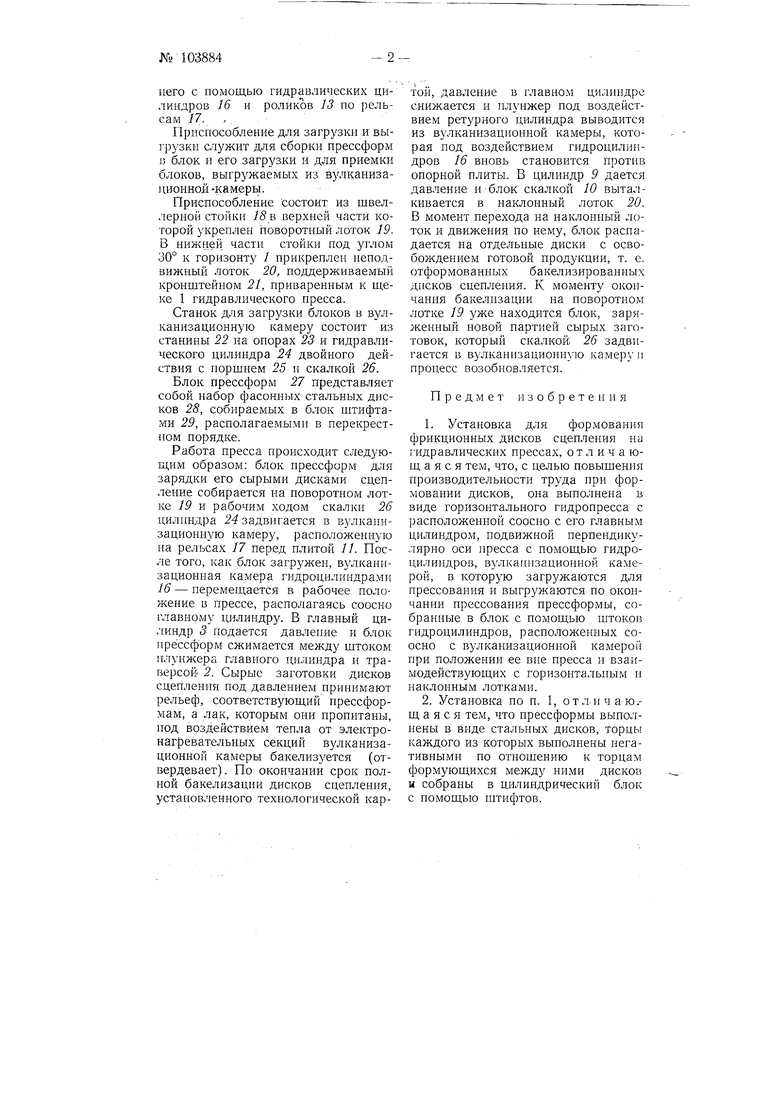

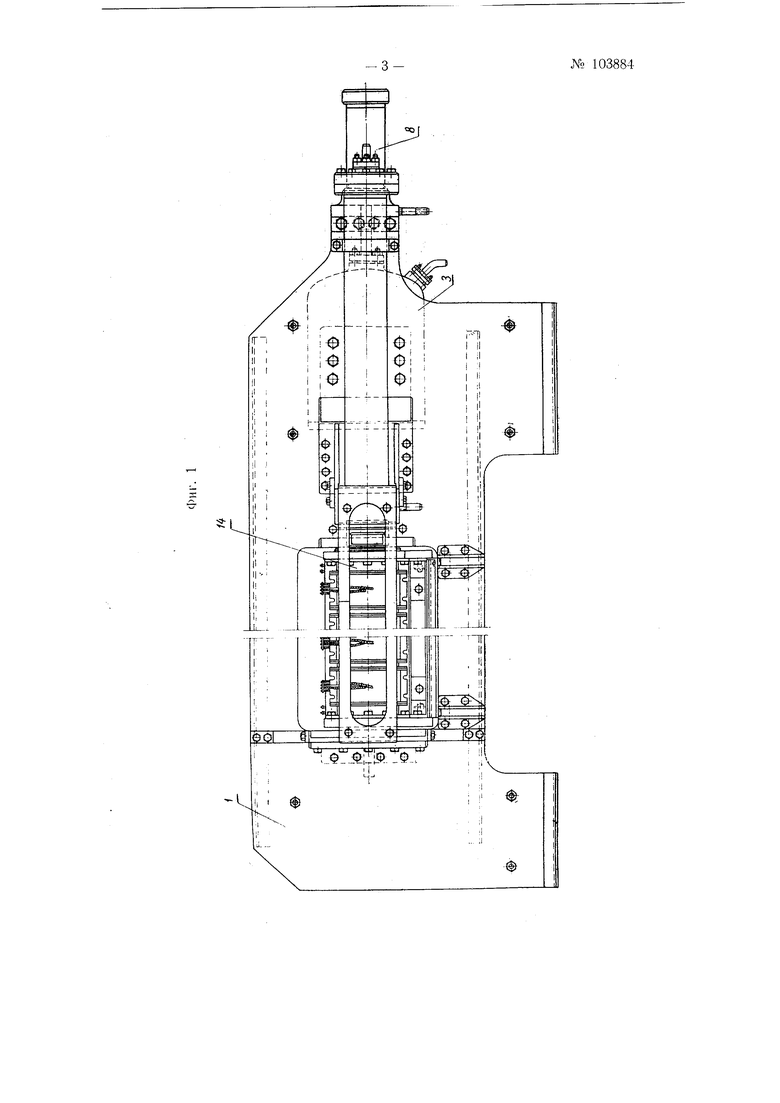

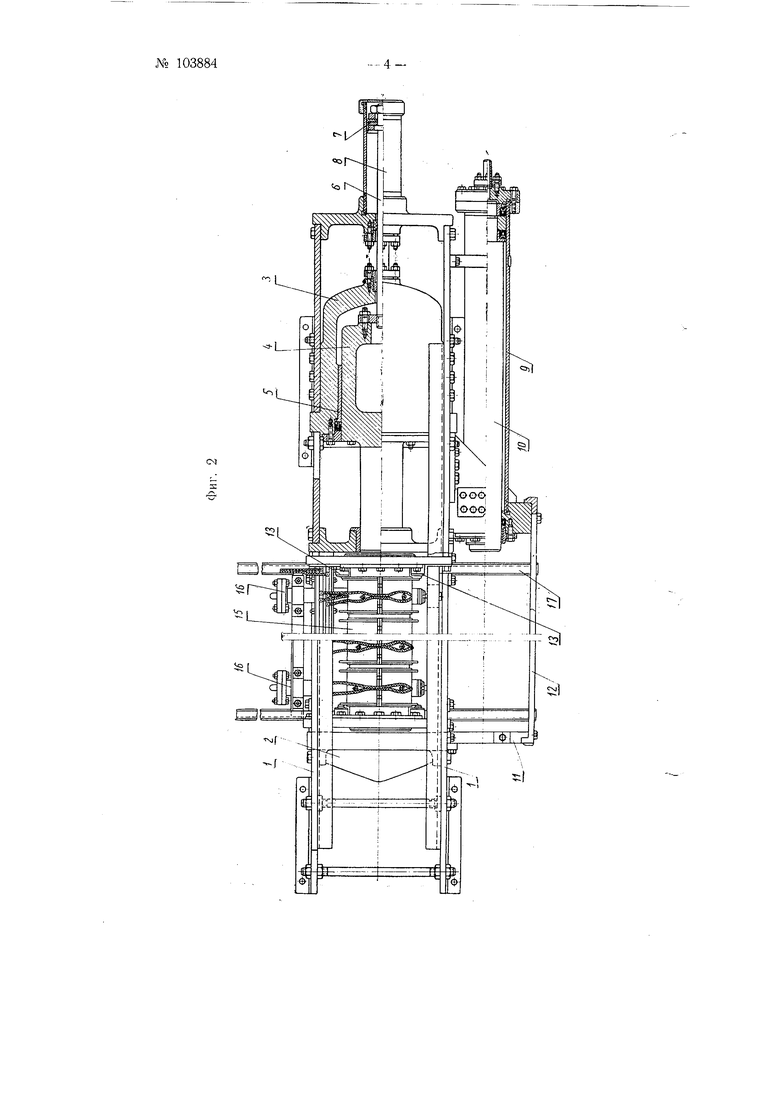

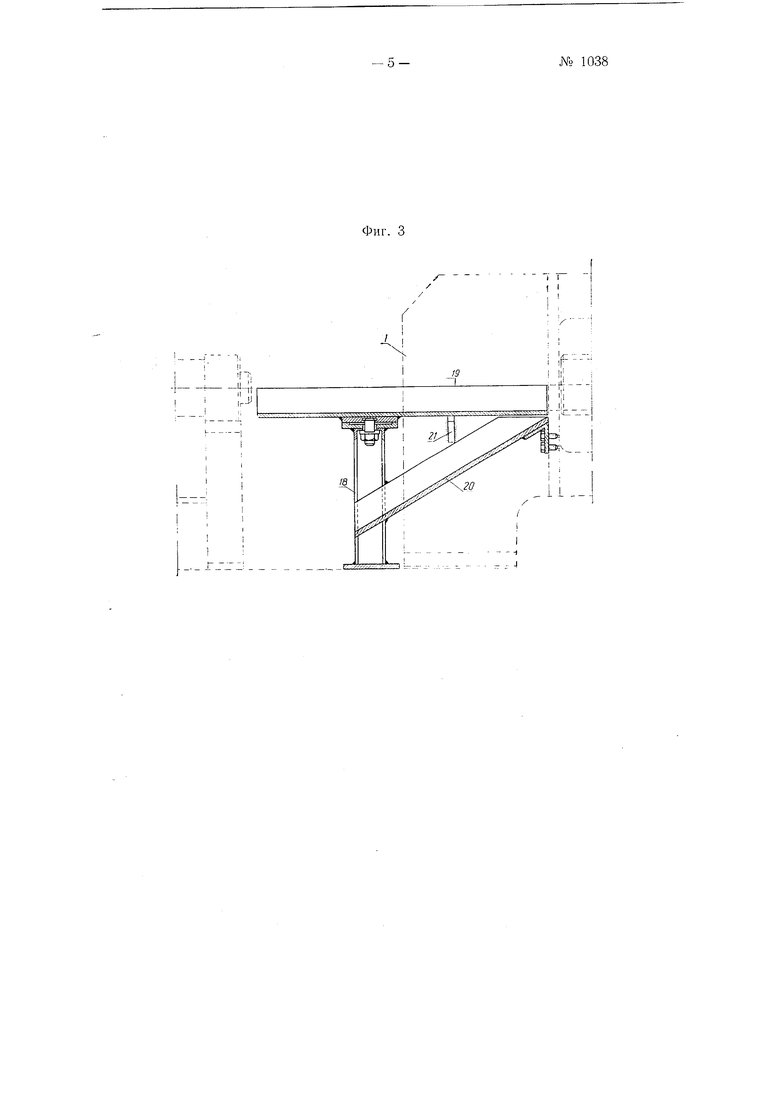

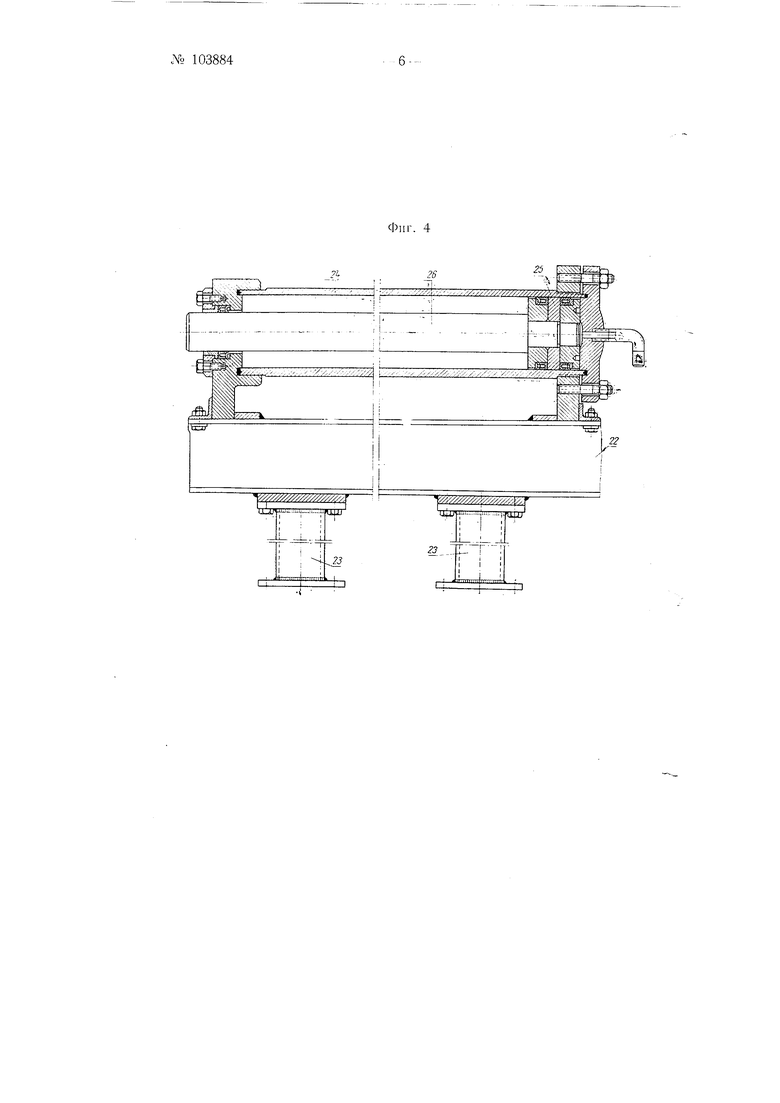

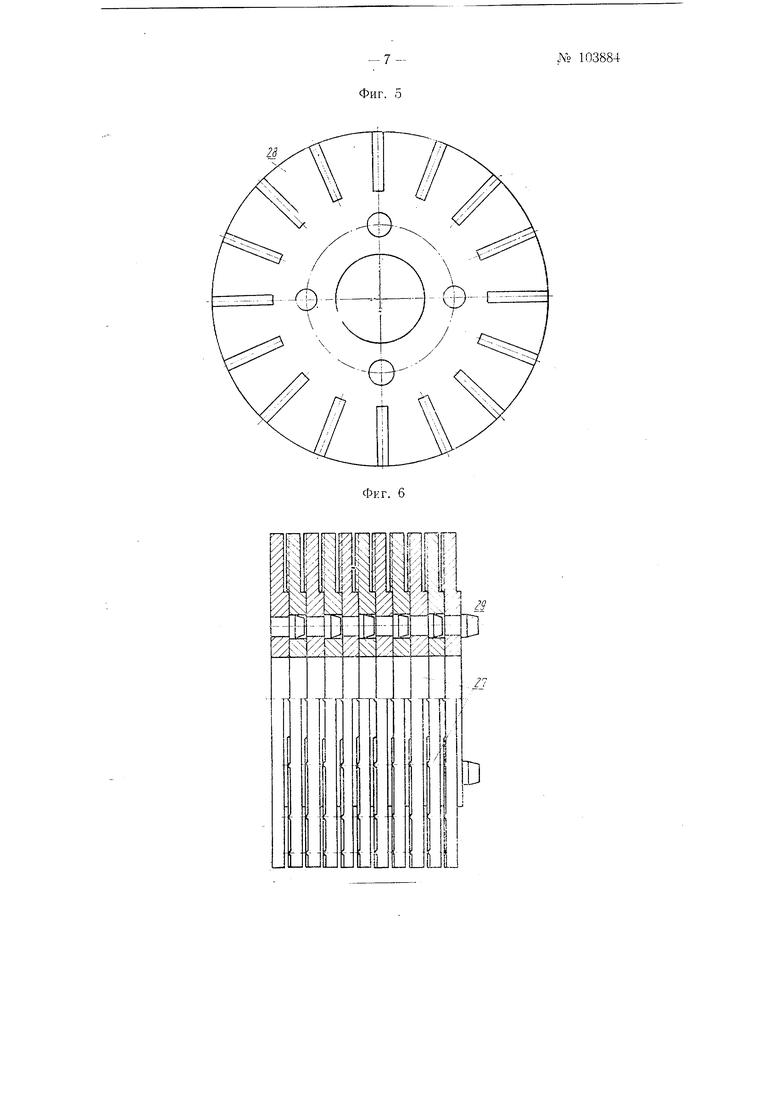

На фиг. 1 изобрал :ен вид сбоку гидропресса с вулканизационной каMepofr, ци. разгрузки и опорной плитой; на фиг. 2 тоже - вид сверху; на фиг. 3 - вид сбоку приспособлення для загрз-зки и выгрузки Бу,п ан11зационной камеры; па фиг. 4 - вид сбоку станка для за1-рузки блоков в вулканизационную камеру; на фиг. 5 - вид сверху прессформы; па фиг. 6--разрез бло: а прессформы. ,

Установка для формовапия дисков состоит из гидравлического пресса, цилиндра для разгрузки, опорной плиты, вулканизационной камеры, приспособления для загрузки и выгрузки изделий из вулканизационной

камеры, стайка для загрузки олоков в вулканнзационпую камеру и блока прессформ.

Гидрав.лнческий пресс состоит 3 двух ста.чьиых жестко связанных щек /, между которыми расположена траверса 2 и главный цилиндр 3 с плунжером 4, для направления движения которого служит бронзовая втулка 5. Плунжер 4 главного цилиндра скалкой 6 связан с поршнем 7 ретурного цилипдра 8.

Цилиндр для разгрузки, прикреилегшый к иц.екам гидравлического пресса, состоит из собственио цилиндра 9 и скалки 10. Опорная плита служит упором для вулканизационной камеры в период загрузки и выгрузки блока прессформ. Она крепится к щекам гидравлпческого пресса и состоит из плиты 11, захвата 12 и роликов 13.

Вулканизационная камера 14, в рабочем положении, расположениа5( соосно с главным цилиндром, имеет вид пустотелого цилиндра, обогревается электронагревательными элементами, собраннымн в секщп J5, и может двигаться возвратпо-поступательпо в гидравлическщ пресс и нз;

него с помощью гидравлических цилиндров 16 и роликов }3 по рельсам 17. ,

Приспособление для загрузки и выгрузки с1ужит для сборки прессформ

15блок и его загрузки и для приемки блоков, выгружаемых из вулкаиизациоиной-камерь.

Приспособление состоит из швел.лериой стойки 18 в верхией части которой укреплен поворотпый лоток 19. В нижней, части стойки под углом 30° к горизонту / прикреплен неподвижиый лоток 20, поддерживаемый кронштейном 21, приваренным к щеке 1 гидравлического пресса.

Стаиок для загрузки блоков в вулкаиизациоиную камеру состоит из станины 22 на опорах 23 и гидравлического цилиндра 24 двойного действия с поршнем 25 и скалкой 26.

Блок прессформ 27 представляет собой набор фасонных стальных дисков 28, собираемых в блок штифтами 29, располагаемыми в перекрестном порядке.

Работа пресса происходит следующим образом; блок прессформ для зарядки его сырыми дисками сцеплеиие собирается на поворотном лотке 19 и рабочим ходом скалки 26 цилиидра 24 задвигается в вулкаиизациониую камеру, расположенную на рельсах 17 перед плитой //. После того, как блок загружен, в лканизациоиная камера гидроцилиндрами

16- перемещается в рабочее положение в прессе, располагаясь соосно главному цилиндру. В главный ци.шндр 3 подается давлеиие и блок прессформ сжимается между щтоком плунжера главного цилиндра и траверсой 2. Сырые заготовки дисков сцепления иод давлением прииимают рельеф, соответствующий прессформам, а лак, которым они пропитаны, иод воздействием тепла от электронагревательных секций вулканизационной камеры бакелизуется (отвердевает). По окончании срок полиой бакелизации дисков сцепления, устаиовлениого техиологической картой, давлеиие в главном цилиндре снижается и плунжер под воздействием ретурного цилиндра выводится из вулканизационной камеры, которая под воздействием гидроцилиндров 16 виовь становится против опорной плиты, в цилиндр 9 дается давлеиие иблок скалкой 10 выталкивается в наклонный лоток 20. В момент перехода на наклонный лоток и движения по нему, блок распадается на отдельные диски с освобождением готовой продукции, т. е. отформованиых бакелизированных дисков сцеиления. К моменту окончания бакелизации иа иоворотном лотке 19 уже находится блок, заряженный иовой партией сырых заготовок, который скалкой 26 задвигается в вулкаиизационную камеру и процесс возобновляется.

Предмет изобретен и я

1.Установка для фор.моваиия фрикциоиных дисков сцеилеиия на гидравлических прессах, отличающаяся тем, что, с целью повышения производительности труда при формовании дисков, она выполнена в виде горизоитальиого гидропресса с расположенной соосно с его главным цилиндром, подвижной перпендикулярно оси иресса с помощью гидроцилиндров, вулкаиизациоиной камерой, в которую загружаются для прессования и выгружаются по окончаиии прессоваиия прессформы, собранные в блок с помощью штоков гидроцилиидров, располол ениых соосно с вулканизациониой камерой при положении ее вне пресса и взаимодействующих с горизоитальиым и наклонным лотками.

2.Установка ио п. 1, .щ а я с я тем, что прессформы выполнены в виде стальных дисков, торцы каждого из которых выполнены негативными по отношению к торцам формующихся между ними дисков и собраны в цилиидрический блок

с ИОМОЩЬЮ И1ТИФТОВ.

u

Фиг. 3

- . -I

Фиг. 4

25

гв

1 L} J I

Авторы

Даты

1956-01-01—Публикация

1952-01-26—Подача