Предметом настоящего изобретения является гидравлический пресс с поворотным столом для прессования абразивных кругов.

Основная Лшсса абразивных кругов формуется посредством прессования в специальных формах на гидропрессах. В процессе формования обязательные технологические операции, такие как; подготовка прессформ - очистка и смазка; засыпка и разравнивание массы в форме; подача пресс-форм под пресс: управление прессом при сдавливаний массы в форме; передача пресс-формы кз-иод пресса на экстрактор-выталкиватель и управление последним; снятие заформованнсго и экстрагированного круга из пресс-формы и укладка его на транспортерное устройство - в существующей практике абразивного производству обычно осуществляются вручную.

Внедрение в производство предлагаемого пресса даст возможность весь процесс формования круга осуществлять автоматически, повышая пропускную способность в 10-15 раз, точно обеспечивая заданные технологией качественные свойства изделий.

Предлагаемый пресс имеет два рабочих цилиндра, верхний и нижний, с приводом от отдельного насоса с наполнительным баком. Пресс оборудован поворотным столом, поворотным кругом для вращения прессформ при наполнении их материалом, гидравлическими подъемниками для пресс-форм и поддонов, выталкивателем для готовых и поворотным кругом для передачи готовых кругов на рольганг и поддонов с рольганга в пресс-формы.

Предлагаемый пресс быть изготовлен нескольких типов, в зависимости от диапазона размеров формуемых кругов прямого профиля, начиная с диаметра 200 мм и более.

Предлагаемый пресс с поворотным столом для прессования абразивных кругов имеет следующие отличия от уже известных:

а) пресс включает в себя устройства для автоматического выполнения следующих технологических операций: подготовки пресс-формы; засыпки и разравнивания массы в форме; прессования круга; экстрагирования круга из пресс-формы; съема заформованного круга с экстрактора; передачи круга на транспортный элемент и приема новой формованной плиты и укладки ее в пресс-форму;

Jvjb 8И1,. ...

б) применение вращающегося диска с тремя отверстиями и тремя парами рычаговдля автоматического съема круга с экстрактора, передачи круга на рольганг, принятия формовочной плиты и передачи ее в пресс-форму.

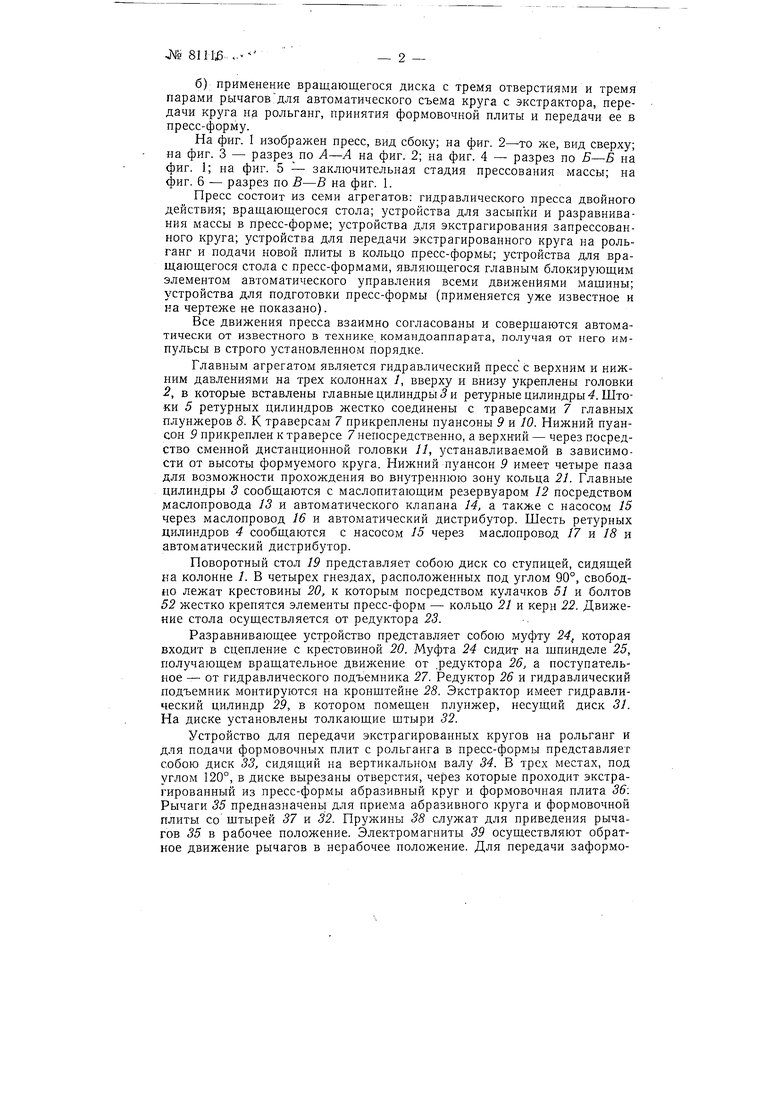

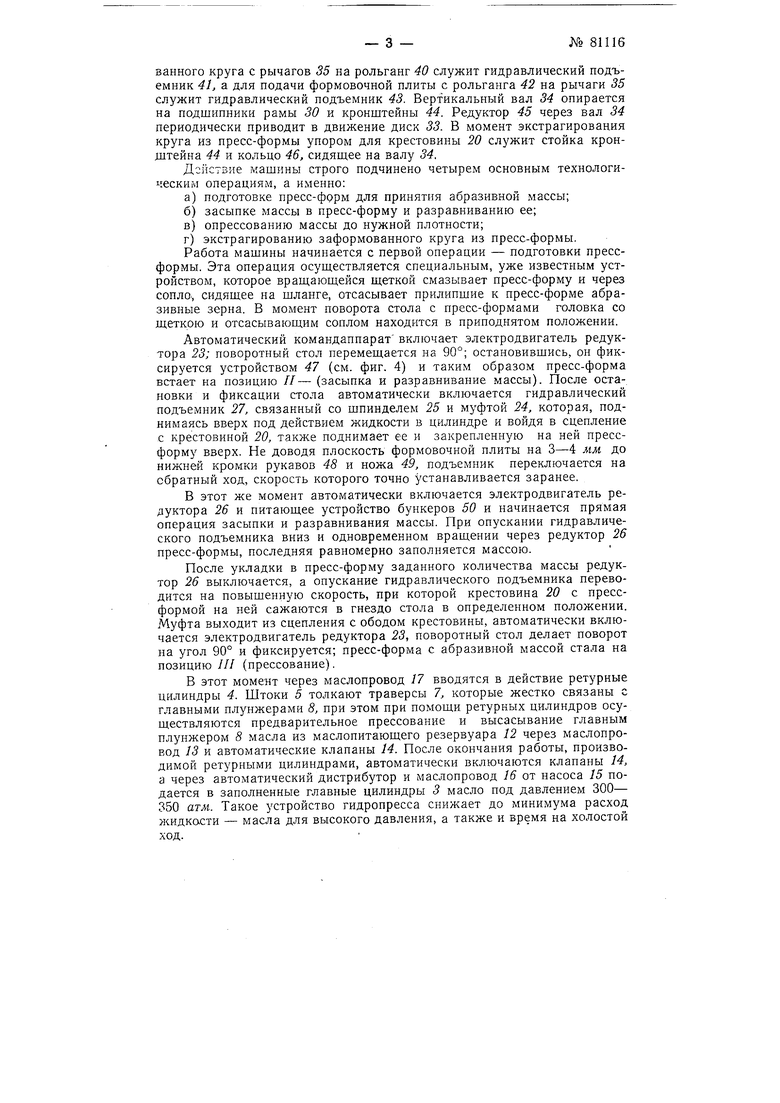

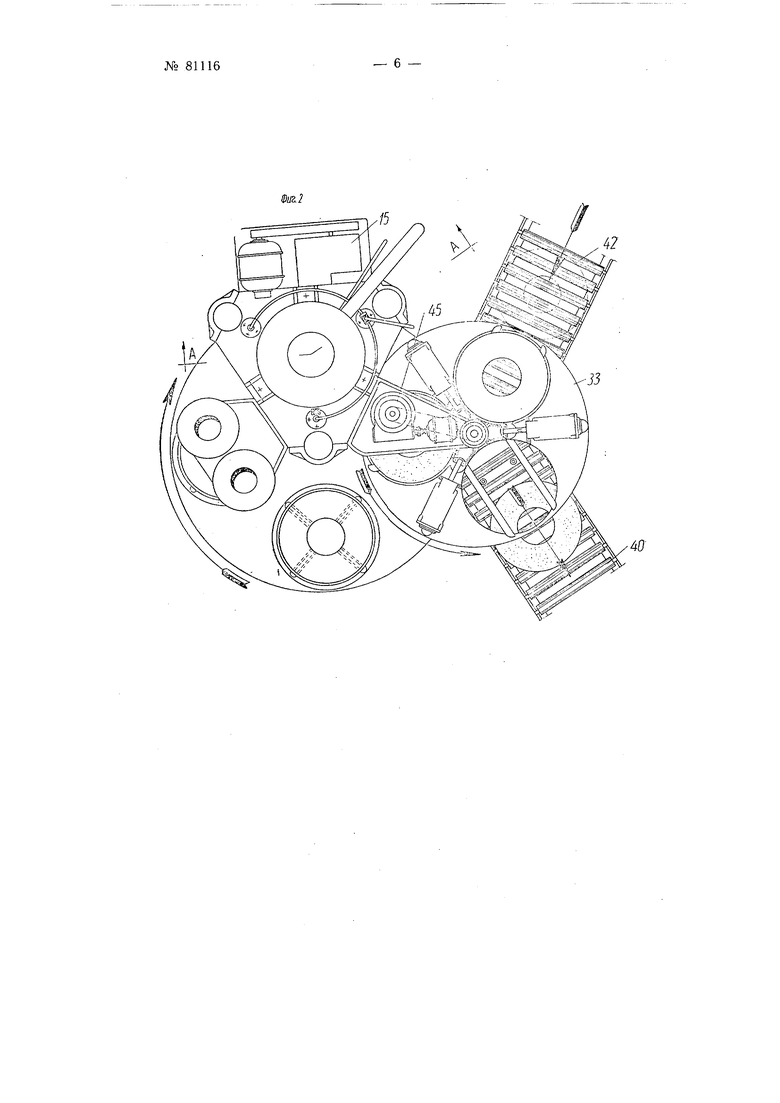

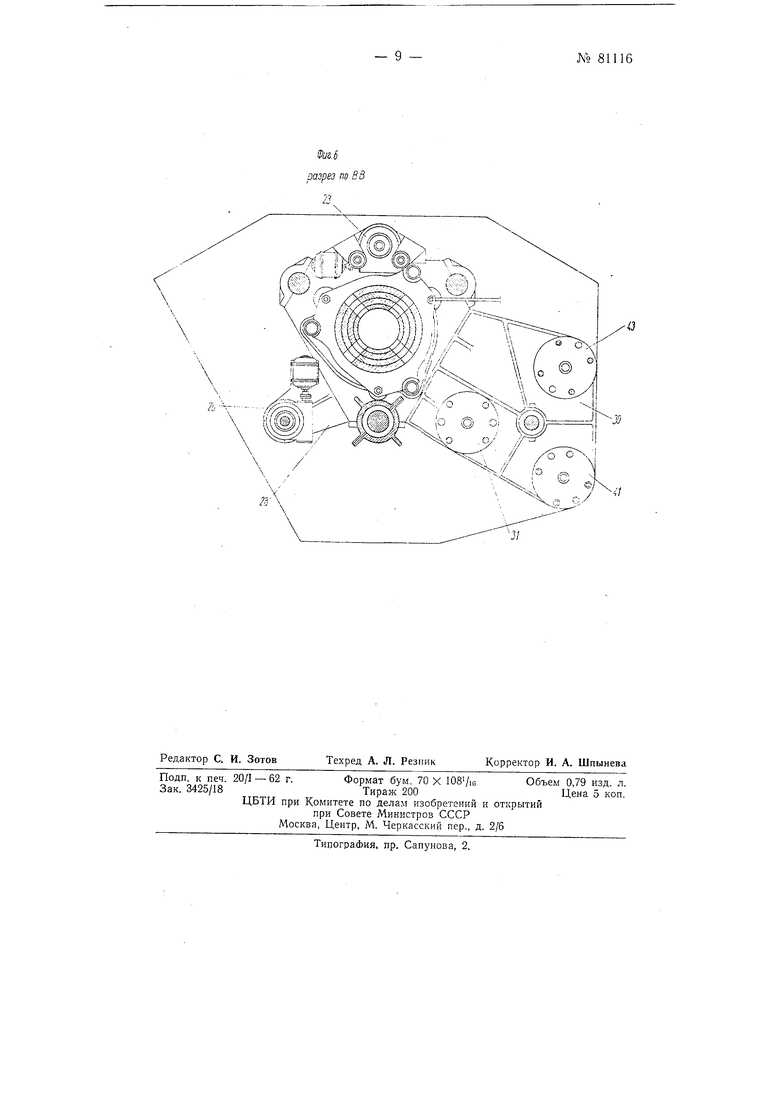

На фиг. I изображен пресс, вид сбоку; на фиг. 2-то же, вид сверху; на фиг. 3 - разрез по на фиг. 2; на фиг. 4 - разрез по Б-Б на фиг. 1; на фиг. 5 - заключительная стадия прессования массы; на фиг. 6 - разрез по В-В на фиг. 1.

Пресс состоит из семи агрегатов: гидравлического пресса двойного действия; вращающегося стола; устройства для засыпки и разравнивания массы в пресс-форме; устройства для экстрагирования запрессованного круга; устройства для передачи экстрагированного круга на рольганг и подачи новой плиты в кольцо пресс-формы; устройства для вращающегося стола с пресс-формами, являющегося главным блокирующим элементом автоматического управления всеми движениями мащины; устройства для подготовки пресс-формы (применяется уже известное и ка чертеже не показано).

Все движения пресса взаимно согласованы и соверщаются автоматически от известного в технике командоаппарата, получая от него импульсы В строго установленном порядке.

Главным агрегатом является гидравлический пресс с верхним и нижним давлениями на трех колоннах 7, вверху и внизу укреплены головки 2, в которые вставлены главные цилиндры 5 и ретурные цилиндры. Штоки 5 ретурных цилиндров жестко соединены с траверсами 7 главных плунжеров 8. К траверсам 7 прикреплены пуансоны 9 и 10. Нижний пуансон 9 прикреплен к траверсе 7 непосредственно, а верхкий - через посредство сменной дистанционной головки Л, устанавливаемой в зависимости от высоты формуемого круга. Нижний пуансон 9 имеет четыре паза для возможности прохождения во внутреннюю зону кольца 21. Главные цилиндры 3 сообщаются с маслопитающим резервуаром 12 посредством маслопровода 13 и автоматического клапана 14, а также с насосом 15 через маслопровод 16 и автоматический дистрибутор. Шесть ретурных цилиндров 4 сообщаются с насосом 15 через маслопровод 17 н 18 и автоматический дистрибутор.

Поворотный стол 19 представляет собою диск со ступицей, сидящей на колонне 1. В четырех гнездах, расположенных под углом 90°, свободно лежат крестовины 20, к которым посредством кулачков 51 и болтов 52 жестко крепятся элементы пресс-форм - кольцо 21 и керн 22. Движение стола осуществляется от редуктора 23.

Разравнивающее устройство представляет собою муфту 24 которая входит в сцепление с крестовиной 20. Муфта 24 сидит на щпинделе 25, получающем вращательное движение от .редуктора 26, а поступательное - от гидравлического подъемника 27. Редуктор 26 и гидравлический подъемник монтируются на кронщтейне 28. Экстрактор имеет гидравлический цилиндр 29, в котором помещен плунжер, несущий диск 31. На диске установлены толкающие щтыри 32.

Устройство для передачи экстрагированных кругов на рольганг и для подачи формовочных плит с рольганга в пресс-формы представляет собою диск 33, сидящий на вертикальном валу 34. В трех местах, под углом 120°, в диске вырезаны отверстия, через которые проходит экстрагированный из пресс-формы абразивный круг и формовочная плита 36: Рычаги 35 предназначены для приема абразивного круга и формовочной плиты со щтырей 37 и 32. Пружины 38 служат для приведения рычагов 35 в рабочее положение. Электромагниты 39 осуществляют обратное движение рычагов в нерабочее положение. Для передачи заформованного круга с рычагов 35 на рольганг 40 служит гидравлический подъемник 41, а для подачи формовочной плиты с рольганга 42 на рычаги 35 служит гидравлический подъемник 43. Вертикальный вал 34 опирается на подшипники рамы 30 и кронштейны 44. Редуктор 45 через вал 34 периодически приводит в движение диск 33. В момент экстрагирования круга из пресс-формы упором для крестовины 20 служит стойка кронштейна 44 и кольцо 46, сидяшее на валу 34.

Действие машины строго подчинено четырем основным технологическим операциям, а именно:

а)подготовке пресс-фррм для принятия абразивной массы;

б)засыпке массы в пресс-форму и разравниванию ее;

в)опрессованию массы до нужной плотности;

г)экстрагированию заформованного круга из пресс-формы.

Работа машины начинается с первой операции - подготовки прессформы. Эта операция осушествляется специальным, уже известным устройством, которое вращаюш,ейся ш;еткой смазывает пресс-форму и через сопло., сидяшее на шланге, отсасывает прилипшие к пресс-форме абразивные зерна. В момент поворота стола с пресс-формами головка со щеткою и отсасывающим соплом находится в приподнятом положении.

Автоматический командаппарат включает электродвигатель редуктора 23; поворотный стол перемещается на 90°; остановившись, он фиксируется устройством 47 (см. фиг. 4) и таким образом пресс-форма встает на позицию //- (засыпка и разравнивание массы). После остановки и фиксации стола автоматически включается гидравлический подъемник 27, связанный со шпинделем 25 и муфтой 24, которая, поднимаясь вверх под действием жидкости в цилиндре и войдя в сцепление с крестовиной 20, также поднимает ее и закрепленную на ней прессформу вверх. Не доводя плоскость формовочной плиты на 3-4 мм до нижней кромки рукавов 48 и ножа 49, подъемник переключается на обратный ход, скорость которого точно устанавливается заранее.

В этот же момент автоматически включается электродвигатель редуктора 26 и питаюшее устройство бункеров 50 и начинается прямая операция засыпки и разравнивания массы. При опускании гидравлического подъемника вниз и одновременном вращении через редуктор 26 пресс-формы, последняя равномерно заполняется массою.

После укладки в пресс-форму заданного количества массы редуктор 26 выключается, а опускание гидравлического подъемника переводится на повышенную скорость, при которой крестовина 20 с прессформой на ней сажаются в гнездо стола в определенном положении. Муфта выходит из сцепления с ободом крестовины, автоматически включается электродвигатель редуктора 23, поворотный стол делает поворот на угол 90° и фиксируется; пресс-форма с абразивной массой стала на позицию/Я (прессование).

В этот момент через маслопровод 17 вводятся в действие ретурные цилиндры 4. Штоки 5 толкают траверсы 7, которые жестко связаны с главными плунжерами 8, при этом при помощи ретурных цилиндров осуществляются предварительное прессование и высасывание главным плунжером 8 масла из маслопитающего резервуара 12 через маслопровод 13 и автоматические клапаны 14. После окончания работы, производимой ретурными цилиндрами, автоматически включаются клапаны 14, 3 через автоматический дистрибутор и маслопровод 16 от насоса 15 подается в заполненные главные цилиндры 3 масло под давлением 300- 350 атм. Такое устройство гидропресса снижает до минимума расход жидкости - масла для высокого давления, а также и время на холостой ход.

- 3 -№ 81116

№ 81116- 4 -

Как только давление пресса достигло заданной величины, питание через маслопровод прекращается и автоматически через маслопр.овод 17 включаются ретурные цилиндры на обратный ход. Когда главные плунжеры 8 поставлены в исходное положение, автоматически включается электродвигатель редуктора 23, поворотный стол поворачивается на 90°, фиксируется, а пресс-форма с запрессованной абразивной массой встает на позицию IV (экстрагирование).

В момент остановки и фиксации поворотного стола автоматически включается цилиндр 29, плунжер с диском 3-1 и штырями 32 поднимаются вверх, воздействуя штырями 32 на формовочную плиту 36. Так как кольцо 21 и керн 22 жестко связаны с крестовиной 20 при помощи кулачков 51 и болта 52, а обод крестовины упирается в стойку кронштейна 44 и кольцо 46j то экстрагированию подвергаются только запрессованный абразивный круг вместе с нижней формовочной плитой.

В момент экстрагирования диск 33 стоит отверстием над экстрактором и рычаги 35 раздвинуты. Экстрагируемый круг поднимается над диском 33 лищь настолько, чтобы дать возможность свободно пройти рычагам 35 между диском 33 и. формовочной плитой 36. Электромагнит 39 выключается, и рычаги под действием пружин 38 автоматически подводятся под плиту. Цилиндр экстрактора автоматически переключается на ход вниз, штыри 32 оставляют круг с плитой на рычагах 35. Уйдя вниз на .нм, штыри останавливаются на уровне верхней кромки кольца 21.

Одновременно с описанными действиями экстрактора происходит работа гидравлического подъемника 43. Формовочная плита 36 подастся наклонным рольгангом 42 и фиксируется над штырями 37. При ходе подъемника 43 вверх штыри принимают на себя формовочную плиту и поднимают ее над уровнем диска 33. Рычаги 35 автоматически подводятся под формовочную плиту, и цилиндр гидравлического подъемника переключается на ход вниз, а штыри 37 оставляют формовочную плиту на рычагах 35.

Как только щтырИ экстрактора и гидравлического подъемника освободят зону габаритов, вращения диска 33, автоматически включается электродвигатель редуктора 45, который приводит во вращательное движение диск 33, поворачивает его на угол 120° и автоматически выключается. Одновременно включаются цилиндры экстрактора и гидравлического подъемника,,4/. Штыри 32 и 37, поднимаясь, поднимают на себя формовочную плиту и круг с формовочной плитой, освобождая рычаги 35. Электромагниты 39 выводят из-под круга и плиты рычаги 35, а цилиндры экстрактора и гидравлического подъемника 41 автоматически включаются на ход вниз. Опускаясь вниз, щтыри 32 оставляют формовочную плиту 36 на крестовине 20, а штыри 53 оставляют круг с плитой на наклонном рольганге 40, по которому заформованный круг под действием собственного веса уходит в сушильную камеру. Таким образом, цикл работы машины по формованию абразивного круга закончен.

Предмет изобретения

1.Гидравлический пресс с поворотным столом для прессования абразивных кругов, отличающийся тем, что с целью автоматизации работы в нем применены гидравлические подъемные приспособления для подъема пресс-форм при загрузке и для подъема поддонов при передаче их с рольганга на пресс.

2.Форма выполнения пресса по п. 1, отличающаяся тем, что для снятия готовых кругов с пресса и подачи на пресс поддонов применен поворотный круг с раздвигающимися рычагами для подхвата кругов и поддонов. Разрез no Д-Д

teJ

13

/7

Разрез по Б 5 23

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования изделий | 1977 |

|

SU733986A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА АЛМАЗНЫХ ИНСТРУМЕНТОВ | 1969 |

|

SU233416A1 |

| Прессформа | 1977 |

|

SU683923A1 |

| Установка для изготовления шлифовальных кругов | 1987 |

|

SU1570902A1 |

| Установка для заполнения формы сыпучим материалом | 1977 |

|

SU677934A1 |

| УСТРОЙСТВО ДЛЯ СНИМАНИЯ АБРАЗИВНЫХ КРУГОВ С ПРЕССОВ | 1950 |

|

SU92397A1 |

| Устройство для изготовления абразивных кругов | 1987 |

|

SU1416313A1 |

| Рычажный пресс для фибролитовых плит | 1931 |

|

SU26193A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ АБРАЗИВНЫХ КРУГОВ | 1971 |

|

SU299377A1 |

| Встряхивающий карусельного типа формовочный станок | 1936 |

|

SU51364A1 |

Авторы

Даты

1949-01-01—Публикация

1949-03-09—Подача