Известны автоматические агрегаты для производства изделш нз термореактивных прессматериалов, но их конструкции не иозволяют провести комплексную автоматизацию всего процесса производства.

Предлагаемый автоматический агрегат позволяет осуществить комплексную автоматизацию всего процесса производства: таблетирование прессматериала, подогрев таблеток, прессование изделии, обработку изделий, а также все вспомогательные операции, в том числе трансиоргные и перегрузочные.

Автоматический агрегат состоит из гидравлического пресса с прессформой, встроенного в пресс и расположенного выше прессформы таблетирующего устройства, лотков для направления таблеток в прессформу и сменных устройств для предварительного подогрева таблеток и для механической обработки отпрессованных изделий. Для загрузки таблеток в прессформу при работе агрегата без подогрева материала лотки выполнены качающимися на шарнирах.

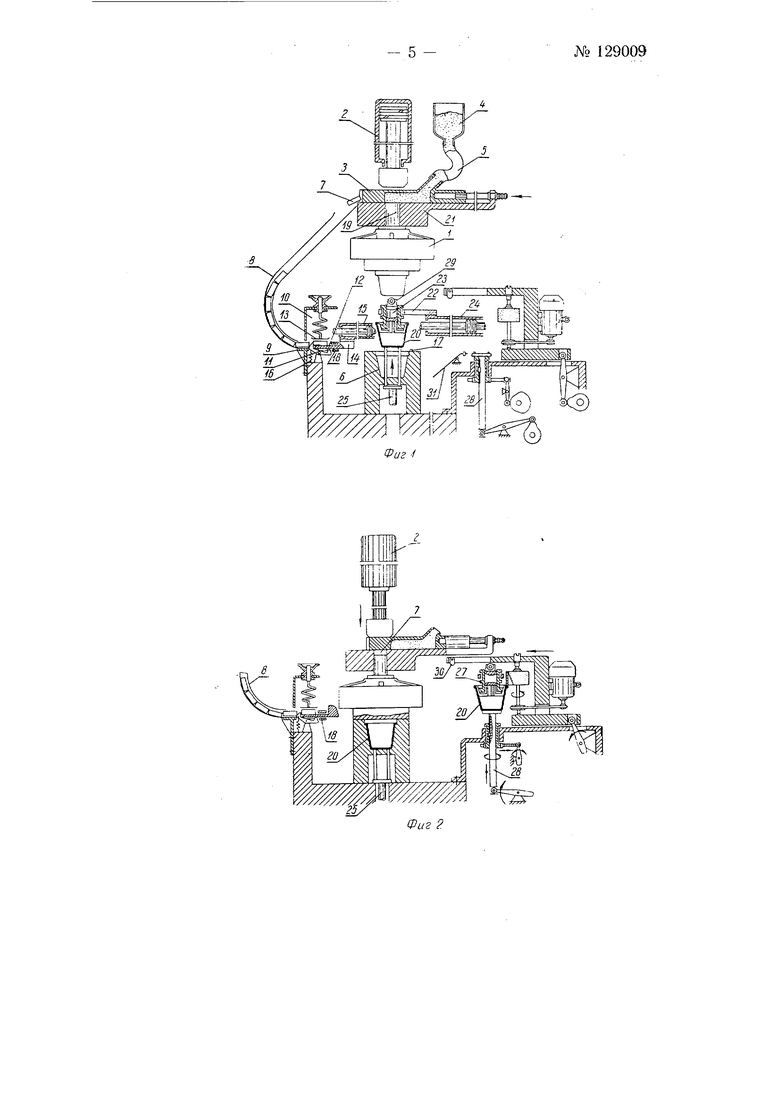

В агрегате, с целью загрузки таблеток в прессформу в случае работы агрегата с подогревом материала, применено высокочастотное устройство, в котором нилсний электрод смонтирован с учетом его перемещения. Для очистки электродов от нагара на планке, сталкивающей таблетки с электрода в прессформу, укреплен скребок. В устройстве для механической обработки изделия имеется перемещаемьп шпиндельсъемник, который позволяет снимать изделия с прессформы и направлять их на обработку в ориентированном положенни. В шпинделесъемнике применен двойной цанговый зажим для самокомпенсации изделия при охлаждении после механической обработки.

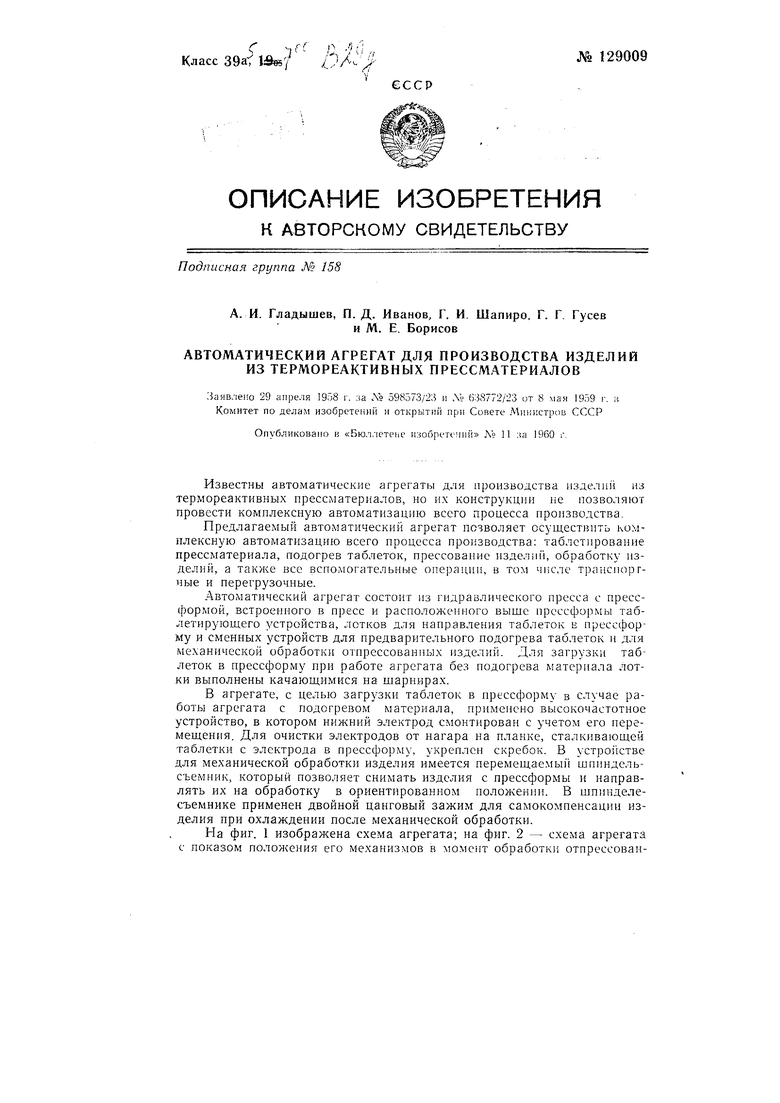

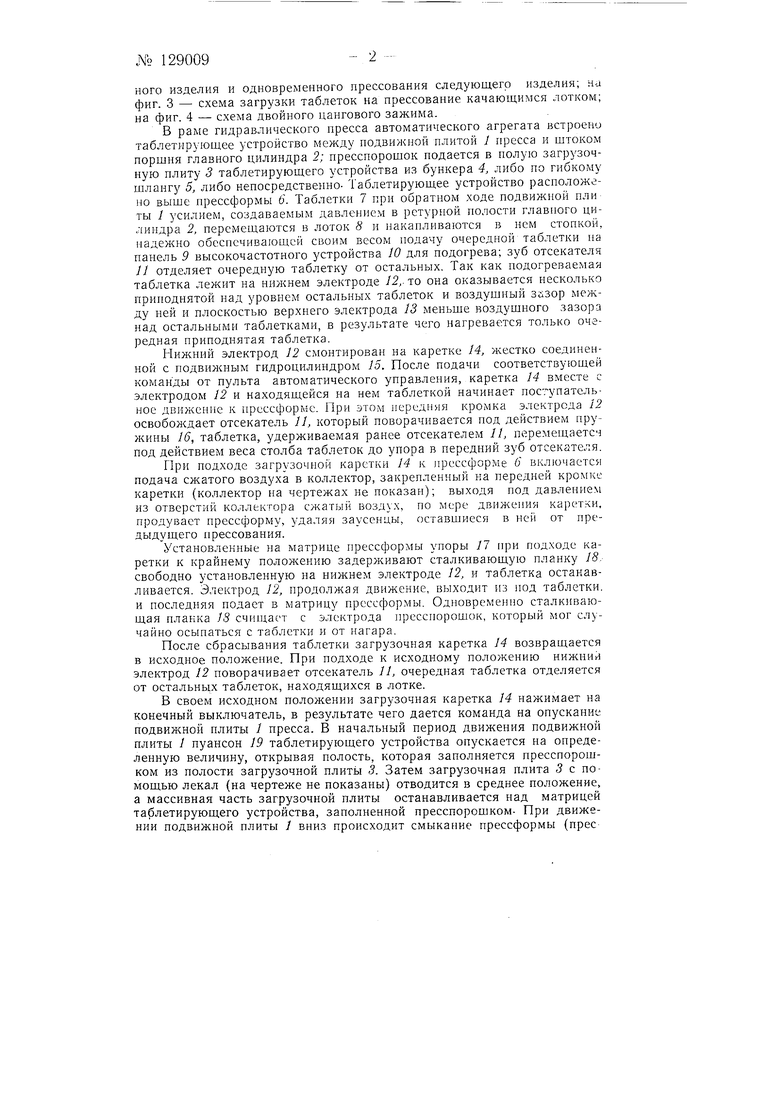

На фиг. 1 изобралсена схема агрегата; на фиг. 2 - схема агрегата с показом положения его механизмов в момент обработки отпрессован№ 129009

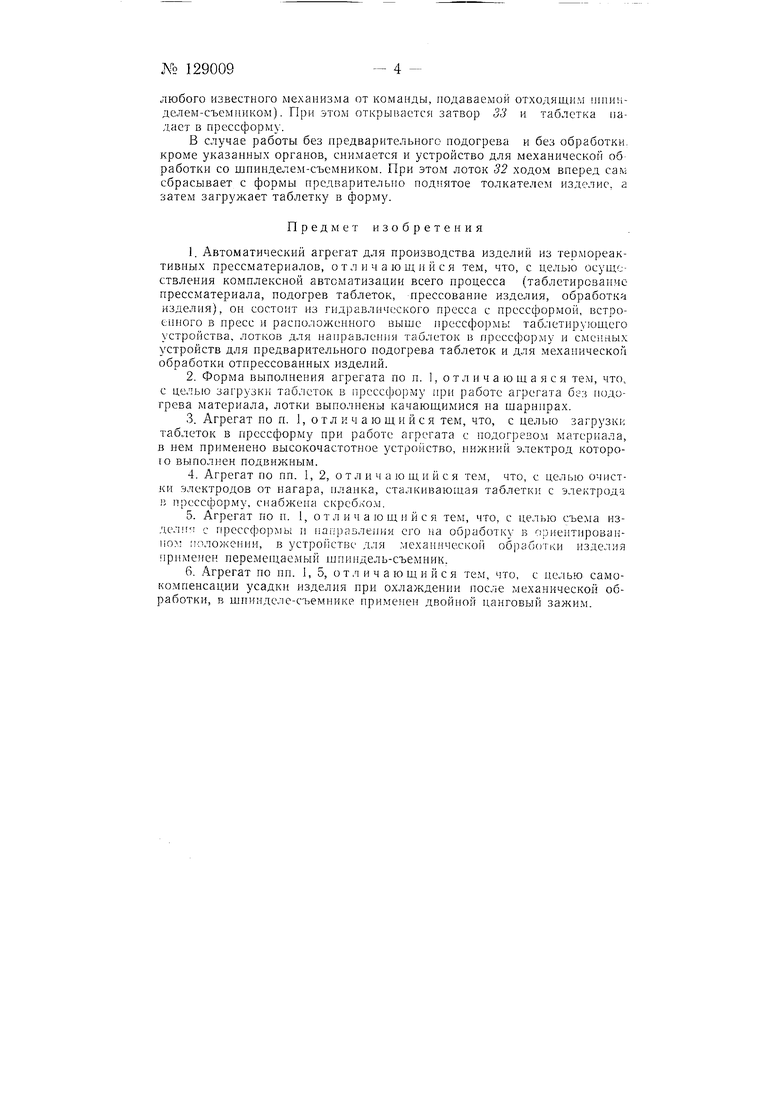

ного изделия и одновременного прессования следующего изделия; на фиг. 3 - схема загрузки таблеток на прессование качающимся лотком; на фиг. 4 - схема двойного цангового зажима.

В раме гидравлического нресса автоматического агрегата встроено таблетирующее устройство между иодвижной плитой / пресса и щтоком поршня главного цилиндра 2; пресспорошок подается в полую загрузочную плиту 3 таблетирующего устройства из бункера 4, либо по гибкому шлангу 5, либо непосредственно- Таблетирующее устройство расположено выше нрессформы 6. Таблетки 7 при обратном ходе подвижной пли ты / усилием, создаваемым давлением в ретурной полости главного цилиндра 2, перемешаются в лоток 8 и накапливаются в нем стопкой, надежно обеспечиваюшой своим весом подачу очередной таблетки на панель 9 высокочастотного устройства 10 для подогрева; зуб отсекателя 11 отделяет очередную таблетку от остальных. Так как подогреваемая таблетка лежит на нижнем электроде У2,.то она оказывается несколько приподнятой над уровнем остальных таблеток и воздушный зйзор между ней и плоскостью верхнего электрода 13 меньше воздушного зазора над остальными таблетками, в результате чего нагревается только очередная приподнятая таблетка.

Нижний электрод 12 смонтирован на каретке 14, жестко соединенной с иодвилсным гидроцилиндром 15. После подачи соответствуюпдей команды от пульта автоматического управления, каретка 14 вместе с электродом 12 и находящейся на нем таблеткой начинает поступательное движение к нрессформе. При этом передняя кромка электрода 12 освобождает отсекатель 11, который поворачивается под действием пружины 16, таблетка, удерживаемая ранее отсекателем 11, перемещается под действием веса столба таблеток до упора в передний зуб отсекателя. При подходе загрузочной каретки 14 к лрессформе 6 включается подача сжатого воздуха в коллектор, закрепленный на передней кромке каретки (коллектор на чертежах не показан); выходя нод давлением из отверстий коллектора сжатый воздух, по мере движе1шя каретки, продувает прессформу, удаляя заусенцы, оставшиеся в ней от предыдущего прессования.

Установленные на матрице прессформы упоры 11 при подходе каретки к крайнему положению задерживают сталкивающую планку 18. свободно установленную на нижнем электроде 12, и таблетка останавливается. Электрод 12, продолжая движение, выходит из нод таблетки, и последняя подает в матрицу нрессформы. Одповременпо сталкивающая планка 18 счищ.ает с электрода пресспорошок, который мог случайно осыпаться с таблетки и от нагара.

После сбрасывания таблетки загрузочная каретка 14 возвращается в исходное положение. При подходе к исходному положению нижний электрод 12 поворачивает отсекатель 11, очередная таблетка отделяется от остальных таблеток, находящихся в лотке.

В своем исходном положении загрузочная каретка 14 нажимает на конечный выключатель, в результате чего дается команда на опускание подвижной плиты / пресса. В начальный период движения подвижной плиты 1 пуансон 19 таблетирующего устройства опускается на определенную величину, открывая полость, которая заполняется пресспорошком из полости загрузочной плиты 3. Затем загрузочная плита 5 с помощью лекал (на чертеже не показаны) отводится в среднее положение, а массивная часть загрузочной плиты останавливается над матрицей таблетирующего устройства, заполненной пресспорошком- При движении подвижной плиты 1 вниз происходит смыкание прессформы (прес

соваине изделия 20) и сжатие 1ресспор(,.1пка в матрице таблстируюшего устройства (таблетирование).

По истечении времени выдержки под давлением иодвижиая илита пресса начинает движение вверх. При этом загрузочная плита таплетирующего устройства отводится лекалами в крайнее заднее нолойчение, подготавливая возможность беспрепятственного выталкивания таблетки из матрицы. На расстоянии, равном глубине загрузочной камеры матрицы, стол 21 таблетирующего устройства останавливается жесткими упорами станины (на чертеже не показаны), а нуаксон /9, продолжая вместе с подвижной плитой пресса двлженне вверх, выталкивает т.дблетку.

В момент окончания выталкивания таблетки срабатывает ииевматический клапан (на чертежах не показан) и загрузочная плита 3 перемещается сжатым воздухом вперед; вытолкнутая таблетка 7 нанравляется в лоток 8.

Одновременно подается команда на двнжеппе каретки 22 механизма для механической обработки изделия; на каретке 22 монтирован шпиндель-съемник 23, каретка перемещается в направлении к отпрессованному изделию, посредством подвижного гидроцилиндра 24, движунсегося ио неподвижным направляющим (на чертеже не показаны).

Шпиндель-съемник 23 останавливается непосредственно над матрицей прессформы б, выталкиватель 25 выталкивает изделие из iaтpицы. надевая его на двойной цанговый залсим, состоящий из держателя 2о и разжимной цанги 27. Необходимость применения двойного цангового зажима для захвата изделия обусловлена следующими обстоятельствами: как известно, изделия из пластмасс при охлаждении дают усадку; при пользовании обычным цанговым зажимом изделие, уменьшаясь к размерах в процессе усадки, либо выпадет из зажима (в случае наружного захвата), либо разорвется (в случае внутреннего захвата). Двойной цанговый зажим позволяет автоматически компенсировать усадку изделия при охлаждении после механической обработки.

Посадив изделие на шпиндель-съемник 23, выталкиватель опуосается. а щииндель-еъемник уходит из разъема прессфор: 1Ы к устройству для механической обработки. Устройство для механической обработки представляет собой обычный механизм с кулачковым управлением рабочими органами; щпиндель 28 этого устройства, позволяющий осуществлять фиксацию и вращение изделия в процессе обработки, является одновременно и съемником, извлекающим изделие из матрицы и транспортирующим его на обработку. Сбрасывание обработанного изделия происходит при движении каретки нтииделя-съемника на ирессформу. Ролнк 29 в процессе этого движения утапливается кулачком 30 и изделие освобождается из цангового зажима. Во избежание повреждения прессформы сброс изделия с цанги контролируется автоматическим лотком-весами 1.

Устройство для механической обработки изделия и устройство для высокочастотного подогрева таблеток выполнены съемными, благодар чему легко осуществляется переход от четырехоперационной технологической схемы к трех- и двухоперациснным.

В случае работы агрегата без предварительного подогрева таблеток неподвижный лоток 8, высокочастотное устройство и загрузочная каретка 22 снимаются и заменяются качающимся лотком 32, подвещенным шарнирно к станине пресса. Лоток 32 снабжен затвором 33, удерживаемым пружиной, не показанной на чертеже.

После съема изделий и отхода щпинделя-съемника лоток 32 поворачивается таким образом, что выходной его конец оказывается над полостью прессформы (поворот лотка может осуществляться с помощью

М 129009

ЛЬ 129009 4 любого известного механизма от команды, подаваемой отходящим шпинделем-съемником). При этом открывается затвор 33 и таблетка падает в прессформу.

В случае работы без предварительного подогрева и без обработки, кроме указанных органов, снимается и устройство для механической об работки со шпинделем-съемником. При этом лоток 32 ходом вперед сбрасывает с формы предварительно поднятое толкателем изделие, а затем загружает таблетку в форму.

Предмет изобретения

1.Автоматический агрегат для производства изделий из термореактивных прессматериалов, отличающийся тем, что, с целью осуществления комплексной автоматизации всего процесса (таблетироваиие прессматериала, подогрев таблеток, прессование изделия, обработка изделия), он состоит из гндравлич(;ского пресса с прессформой, встроенного в пресс и расположенного выще прессформы таблетирующего устройства, лотков для иаправлеиня таблеток в прессформу и сменных устройств для предварительного подогрева таблеток и для механической обработки отпрессованных изделий.

2.Форма выполнения агрегата по п. 1, отличающаяся тем, что, с целью загрузки таблеток в 1рессформу при работе агрегата без подогрева материала, лотки выполнены качающимися на щарипрах.

3.Агрегат по п. 1, отличающийся тем, что, с целью загрузкк таблеток в прессформу при работе агрегата с подогревом материала, в нем применено высокочастотное ycTpoiicTBO, нижний электрод которого выполнен подвижным.

4.Агрегат по пп. 1, 2, отличающийся тем, что, с целью очистки электродов от нагара, планка, сталкивающая таблетки с электрода li прессформу, снабжена скребком.

5.Агрегат по п. 1, отличающнйея тем, что, с целью съема нздел 1 с прессформы и направления его на обработку в ориептированпом шложенни, в устройстве для механической обработки изде.чия применен неремепдаемый щпипдель-съемник.

6.Агрегат по пн. 1, 5, отличающийся тем, что, с целью самокомпенсации усадки изделия при охлаждеиии после механической обработки, в шпинделе-съемнике применен двойной цанговый зажим.

| название | год | авторы | номер документа |

|---|---|---|---|

| Таблетирующее устройство к прессу для производства пластических изделий | 1958 |

|

SU119676A1 |

| Пресс непрерывного действия для формования изделий из пластмасс | 1958 |

|

SU116652A1 |

| Способ безоблойного компрессионно-литьевого прессования | 1957 |

|

SU115142A1 |

| Автоматическая линия для произведения заготовок колец крупногабаритных подшипников | 1971 |

|

SU374912A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ СБОРКИ ТВЭЛ ДЛЯ ЭНЕРГЕТИЧЕСКИХ ЯДЕРНЫХ РЕАКТОРОВ ТИПА БН | 1994 |

|

RU2094866C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВОГО СЕРДЕЧНИКА ЯДЕРНОГО ТОПЛИВА | 2000 |

|

RU2181912C2 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1998 |

|

RU2135338C1 |

| СПОСОБ ПРОИЗВОДСТВА ТВЕРДОЙ ДОЗИРОВАННОЙ ФОРМЫ | 2013 |

|

RU2648473C2 |

| БИОЛОГИЧЕСКИ АКТИВНАЯ МУКА ИЗ ПИВНОЙ ДРОБИНЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2003 |

|

RU2250045C2 |

| СИСТЕМЫ И СПОСОБЫ МНОГОСТОРОННЕГО АНАЛИЗА | 2012 |

|

RU2627927C2 |

Фиг

Авторы

Даты

1960-01-01—Публикация

1958-04-29—Подача