-г f e/Are/7f f f/fujt

СО

о ел сд

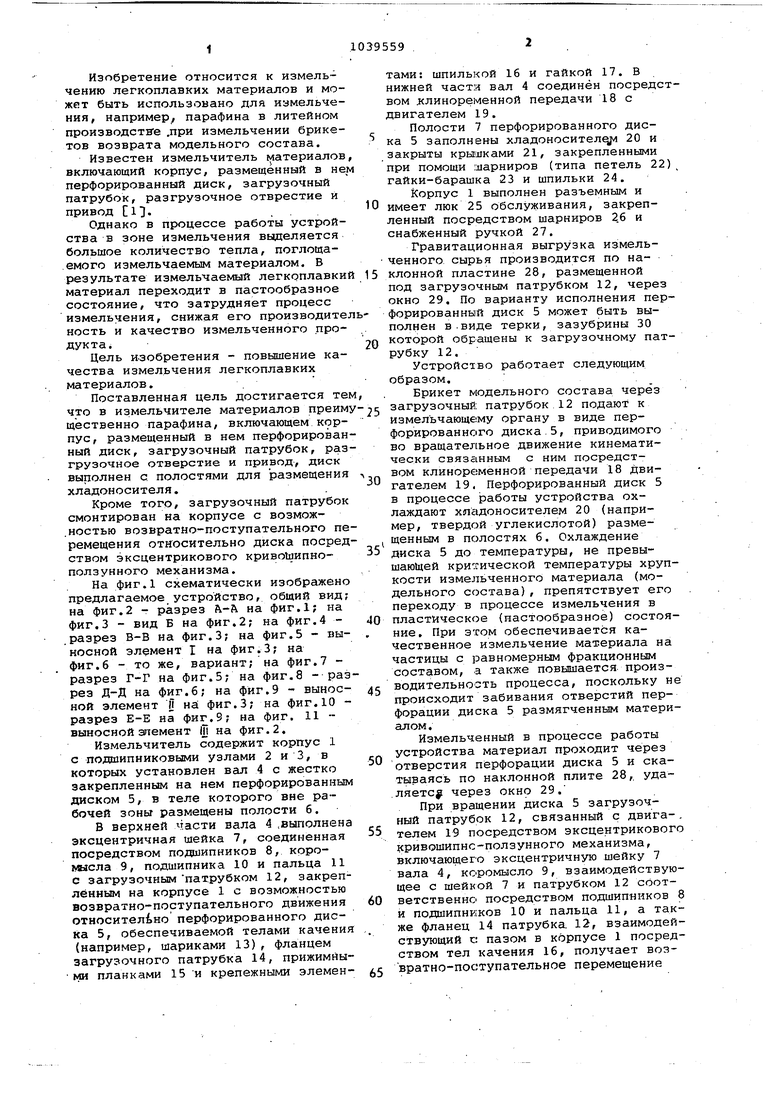

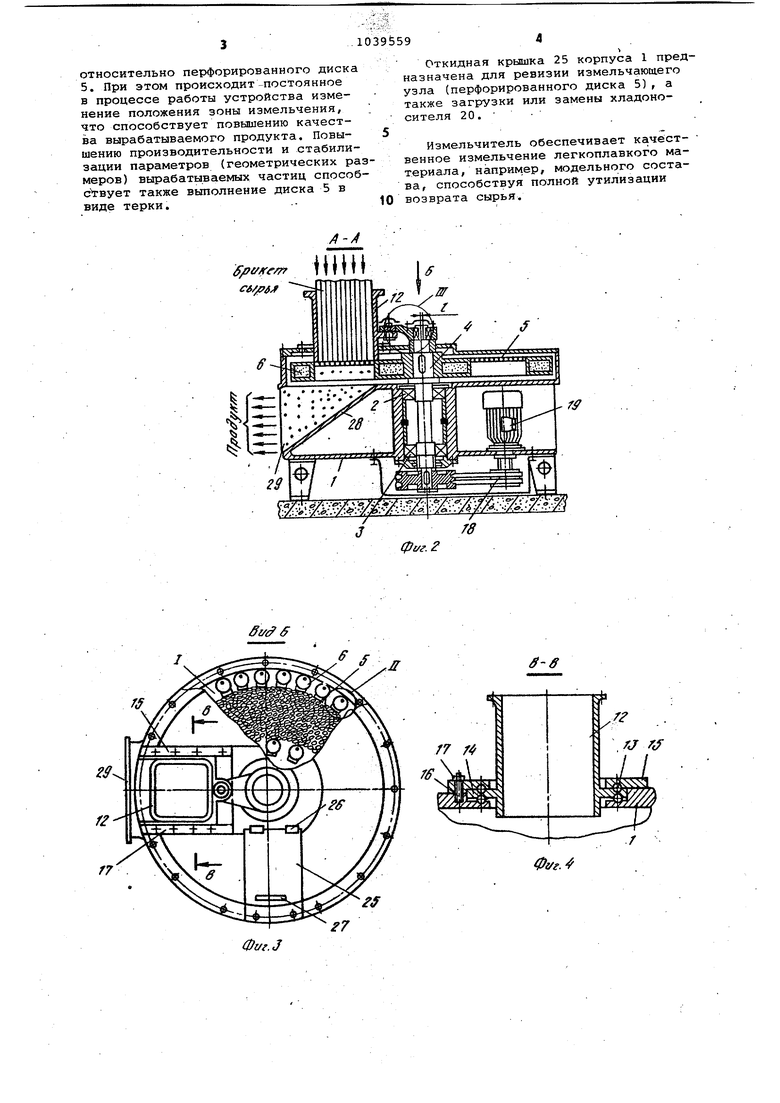

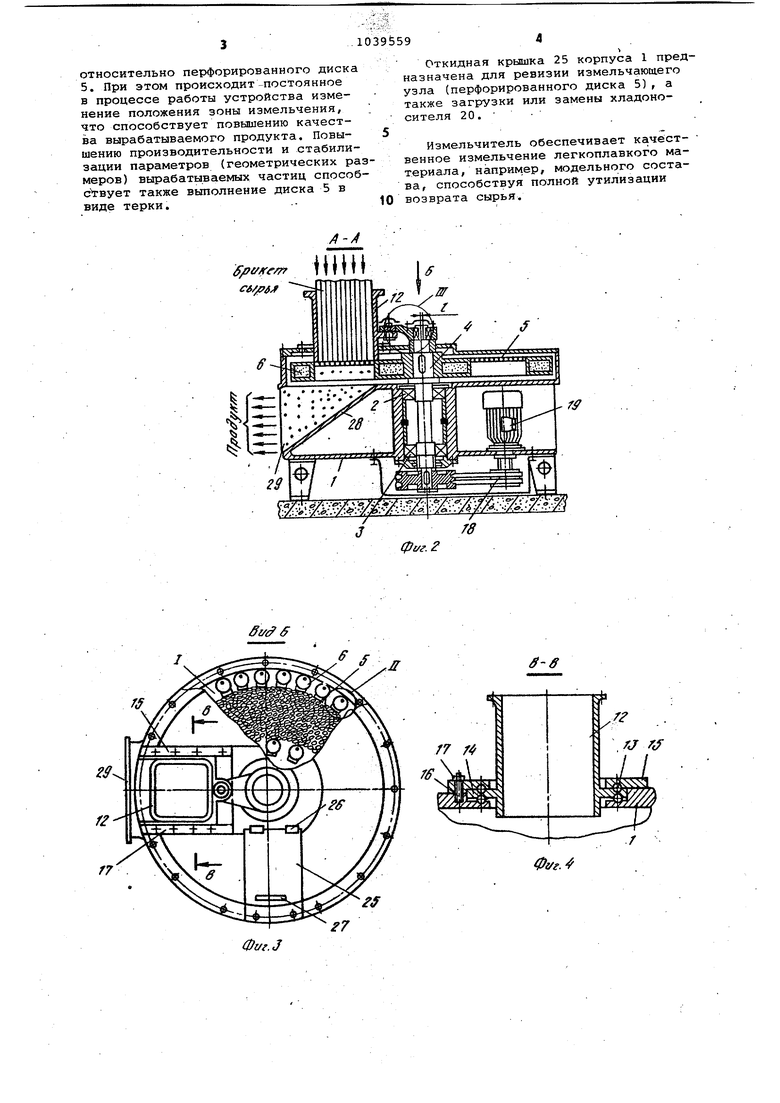

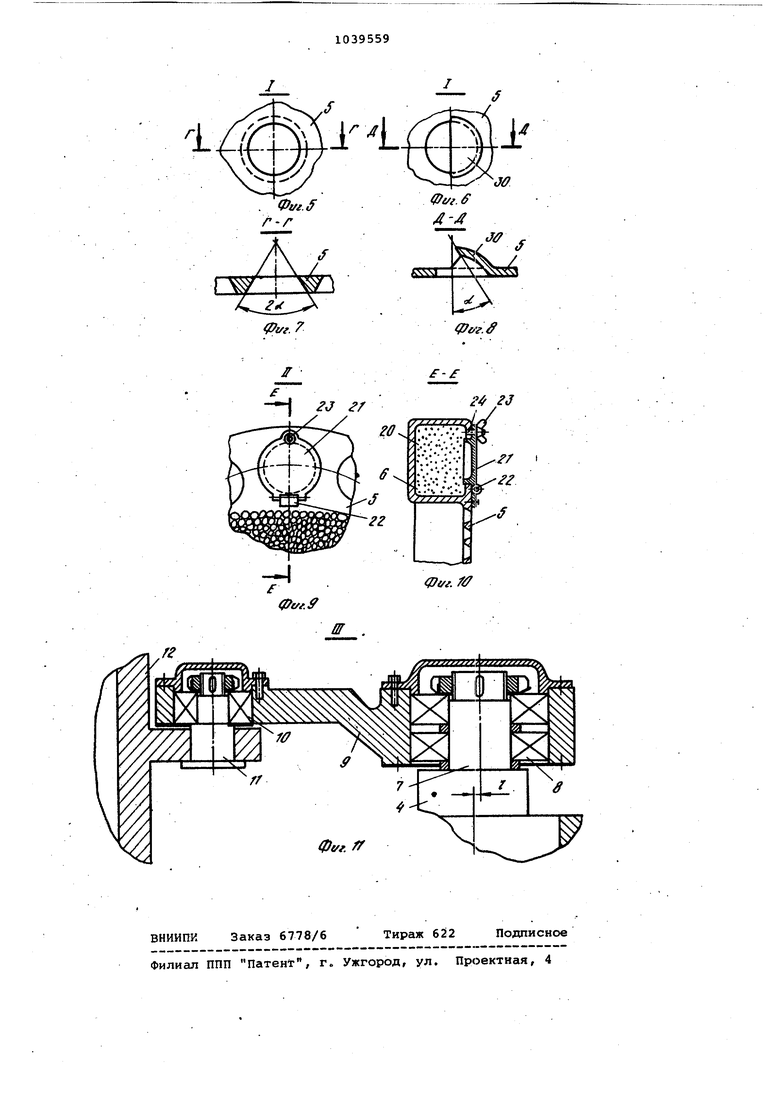

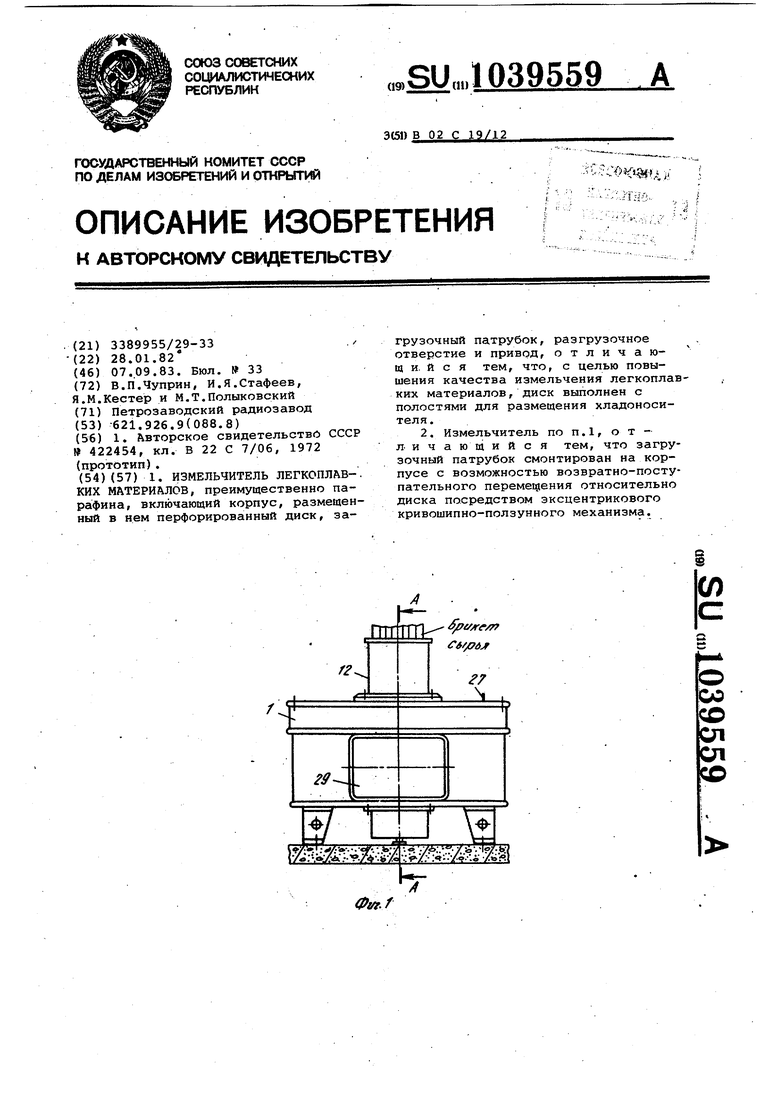

со Изобретение относится к измельчению легкоплавких материалов и мо жет быть использовано для измельче ния, например; парафина в литейном производстве .при измельчении брике тов возврата модельного состава. Известен измельчитель материало включающий корпус, размещенньай в н перфорированный диск, загрузочный патрубок, разгрузочное отврестие и привод 17-. Однако в процессе работы устрой ства в зоне измельчения выделяется большое количество тепла, поглоща.емого измельчаемым материалом. В результате измельчаемый легкоплавки материал переходит в пастообразное состояние, что затрудняет процесс измельчения, снижая его производите ность и качество измельченного продукта. Цель и-зобретения - повышение качества измельчения легкоплавких материалов. Поставленная цель достигается те что в измельчителе материалов преим щественно парафина, включающем корпус, размещенный в нем перфорирован ный диск, загрузочный патрубок, раз грузочное отверстие и привод, диск выполнен с полостями для размещения хладоносителя. Кроме того, загрузочный патрубок смонтирован на корпусе с возмож.ностью возвратно-поступательного пе ремещения относительно диска посред ством эксцентрикового криво1шипноползунного механизма. На фиг.1 схематически изображено предлагаемое устройство, общий вид на фиг.2 - разрез А-А на фиг.1; на фиг.З - вид Б на фиг.2; на фиг.4 .разрез В-В на фиг.З; на фиг.З - выносной элемент I на фиг.З; на фиг.6 - то же, вариант; на фиг.7 разрез Г-Г на фиг.5; на фиг.8 - раз рез Д-Д на фиг.6; на фиг.9 - выносной элемент П на; фиг.З; на фиг. 10 разрез Е-Е на фиг.9; на фиг. 11 выносной элемент Ш на фиг.2. Измельчитель содержит корпус 1 с подшипниковыми узлами 2 и 3, в которых установлен вал 4 с жестко закрепленным на нем перфорированным диском 5, в теле которого вне рабочей зоны размещены полости 6. В верхней части вала 4 .выполнена эксцентричная шейка 7, соединенная посредством подшипников 8, коромысла 9, подшипника 10 и пальца 11 с загрузочнымпатрубком 12, закрепленным на корпусе 1 с возможностью возвратно-поступательного движения относительно перфорированного диска 5, обеспечиваемой телами качения (например, шариками 13), фланцем загрузочного патрубка 14, прижимными планками 15 и крепежными элементами: шпилькой 16 и гайкой 17. В нижней части вал 4 соединён посредством клиноременной передачи 18 с двигателем 19. Полости 7 перфорированного диска 5 заполнены хладоносител 20 и закрыты кры)11ками 21, закрепленными при помощи шарниров (типа петель 22) гайки-барашка 23 и шпильки 24. Корпус 1 выполнен разъемным и имеет люк 25 обслуживания, закрепленный посредством шарниров 2.6 и снабженный ручкой 27. Гравитационная выгрузка измельченного сырья производится по наклонной пластине 28, размещенной под загрузочным патрубком 12, через окно 29. По варианту исполнения перфорированный диск 5 может быть выпол{1ен в.виде терки, зазубрины 30 которой обращены к загрузочному патрубку 12. Устройство работает следующим образом. Брикет модельного состава через загрузочный патрубок 12 подают к измельчающему органу в виде перфорированного диска.5, приводимого во вращательное движение кинематически СБЯЗс1Нным с ним посредством клиноременной передачи 18 двигателем 19. Перфорированный диск 5 в процессе работы устройства охлаждают хладоносителем 20 (например, твердой углекислотой) размещенным в полостях б. Охлаждение диска 5 до температуры, не превышающей критической температуры хрупкости измельченного материала (модельного состава), препятствует его переходу в процессе измельчения в пластическое (пастообразное) состояние. При этом обеспечивается качественное измельчение материала на частицы с равномерным фракционным составом, а также повышается производительность процесса, поскольку не происходит забивания отв ерстий перфорации диска 5 размягченным материалом. Измельченный в процессе работы устройства материал проходит через отверстия перфорации диска 5 и скатываясь по наклонной плите 28,, удаляетс через окно 29. При вращении диска 5 загрузочный патрубок 12, связанный с двига-. телем 19 посредством эксцентрикового кривошипнс-ползунного механизма, включающего эксцентричную шейку 7 вала 4, коромысло 9, взаимодействующее с шейкой 7 и патрубком 12 соответственно посредством подшипников 8 и подшипников 10 и пальца 11, а также фланец 14 патрубка. 12, взаимодействующий с пазом в корпусе 1 посредством тел качения 16, получает возвратно-поступательное перемещение

относительно перфорированного диска 5. При этом происходит-постоянное в процессе работы устройства изменение положения зоны измельчения, что способствует повышению качества вырабатываемого продукта. Повышению производительности и стабилнзации параметров (геометрических размеров) вырабатываемых частиц способствует также вьтолнение диска 5 в виде терки.

Откидная крышка 25 корпуса 1 предназначена для ревизии измельчающего узла (перфорированного диска 5), а также загрузки или замены хладоносителя 20.

Измельчитель обеспечивает качест10венное измельчение легкоплавкого материала, например, модельного состава, способствуя полной утилизации возврата сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕЛЬНИЦА ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1990 |

|

RU2010606C1 |

| ИЗМЕЛЬЧИТЕЛЬ КОРМОВ | 2016 |

|

RU2621563C1 |

| Измельчитель истирающего действия | 1980 |

|

SU874172A1 |

| Измельчитель | 1987 |

|

SU1470324A1 |

| Вибрационная мельница | 1990 |

|

SU1763014A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1996 |

|

RU2104787C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ И МЕЛЬНИЦА ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1996 |

|

RU2102149C1 |

| ИЗМЕЛЬЧИТЕЛЬ | 2013 |

|

RU2531608C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1998 |

|

RU2147463C1 |

| УДАРНАЯ МЕЛЬНИЦА | 2003 |

|

RU2282502C2 |

1. ИЗМЕЛЬЧИТЕЛЬ ЛЕГКОПЛАВ-. КИХ МАТЕРИАЛОВ, преимущественно парафииа, включающий корпус, размещенный в нем перфорированный диск, загрузочный патрубок, разгрузочное отверстие и привод, о т л и ч а ющ и. и с я тем, что, с целью повышения качества измельчения легкоплавких материалов, диск выполнен с полостями для размещения хладоносителя. 2. Измельчитель по п.1, о т личающийся тем, что загрузочный патрубок смонтирован на корпусе с возможностью возвратно-поступательного перемещения относительно диска посредством эксцентрикового кривошипно-ползунного механизма.

S/ft/fTfm

Si/o ff

0Uf.J

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ ПОРЦИОННОГО ИЗМЕЛЬЧЕНИЯ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1972 |

|

SU422454A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-09-07—Публикация

1982-01-28—Подача