4

чГЗ

CXD

;о

35

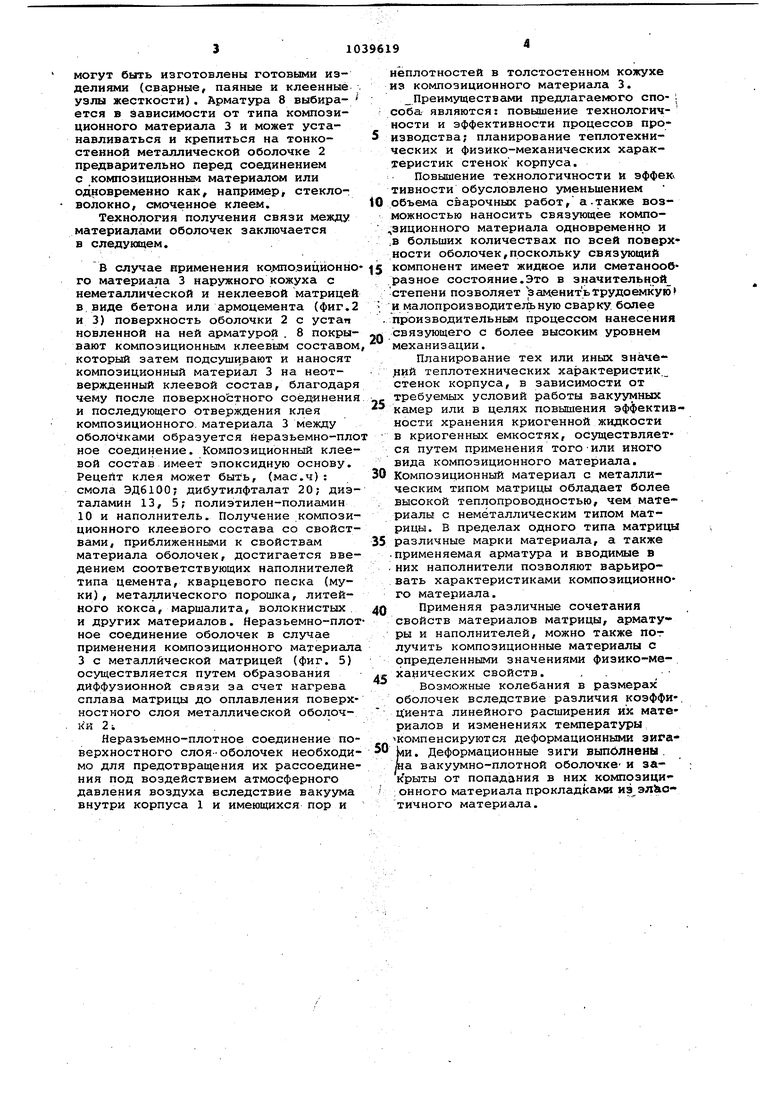

Фие.1 Изобретение относится к вакуумной технике. Наиболее эффективно оно может быть использовано при изготовлении вакуумных камер, кожухов емкостей с вакуумной изоляцией, раб тающих в условиях вакуума внутри корпуса и атмосферной нагрузки на наружную поверхность. Известны способы изготовления вакуумно-плотных корпусов путем сва ки обечаек и набора жесткостей из толстолистовой стали Cl3. Однако для изго овления корпусов и кожухов в соответствии с этими способами требуется большое количес во стали, они весьма трудоемки. Наиболее близким к предлагаемому ,по технической сущности является способ производства вакуумно-плотны корпусов/ при котором сваривают из нескольких элементов внутреннюю металлическую оболочку и изготавлив ют толстостенный наружный кожух. I Указанный способ предусматривает из готовление корпуса из бетонного кож ха и помещенную в нем с зазором кам ру из плакированного алюминиевого сплава. Благодаря тому, что пространство между бетонной и алюминиевой стенка ми откачивается до 25 торр и поддер живается такое давление для снижени внешней атмосферной нагрузки, толщи на стенки алю1 шниевой камеры уменьшена 2 . Учитывая 2-х стенный вариант конструкции корпуса, к числу недостатков этой камеры относят:наличие дополнительной линии откачки; повышенная трудоемкость изготовления, .монтажа и обслуживания; невысокое снижение металлоемкости. Невысокое снижение металлоемкости обусловлено наличием давления 25 торр на наружную поверхность вак умБО-плотной оболочки. Целью изобретения является повьоие ние экономичности изготовления ваку умно-плотного корпуса за счет снижения металлоемкости и трудоемкости. Поставленная цель достигается тем, что согласно способу толстостен ный наружный кожух изготавливают из композиционного материала, который срединяют со сваренной внутренней металлической оболочкой. При этом используют композиционный материал с неметаллической(бетон армоцемент, пластмасса и др.) матрицей и соединяют его с внутренней металлической оболочкой посредством адгезионно-клеевой связи, для чего оболочку покрывают композиционным клеевым составог, подсушивают клей и на еще неотвержденный клеевой состав наносят связующее основного композиционного состава с неметаллической матрицей. Кроме, того, используют композиционный материсш с метешлической (алюминиевый сплав и др.)матрицей и соединяют его с внутренней металлической Оболочкой путем диффизионной сварки, для чего матрицу нагревают до оплавления поверхностного слой внутренней оболочки. Возможность изготовления несущей обечайки из композиционного материала позволяет вакуумно-плотную обечайку применять тонкостенной и не несущей, что обеспечивает снижение металлоемкости. На фиг. 1 изобра;(сен вакуумно-плотный корпус, общий вид; на фиг. 2 разрез стенки вакуумно-плотного корпуса с композиционным материалом с матрицей из бетона, разрез А-А на фиг. 1; на фиг. 3 - то же, с композиционным материалом из армоцемента; на фиг. 4 - то же, с композиционным материалом с матрицей из пластмассы; на фиг 5 - то же, с композиционным-.; материалом с металлистической матрицей. Способ изготовления вакуумно-плот ных корпусов 1 состоит из изготовления тонкостенной металлической оболочки 2, нанесения на нее композиционного материала 3, образующего толстостенный наружный кожух 4с монолитно выполненными установочными узлами и элементами жесткости 5. Металлическая оболочка 2 изготовляется путем сварки тонколистовых обечаек, прошедших операции отбортовки., вальцовки, зиговки деформационных зигов б и 7, и в ряде случаев, полировки внутренней поверхности А, а также дробеструйной обработки наружной поверхности Б для лучшей сцепляемости с композиционным материалом 3. Прием нанесения композиционного материала 3 зависит от вида его матрицы, наполнителя и элементов упрочения (арматуры) 8. Матрица из бетона, цемента (фиг. 2 и 3) наносится путем засыпки (заливки) в соответствующую опалубку или с помошью соответствующего насоса (не показано). Матрица из металлического материала (фиг. 5) заливается по принципу литейного сплава в литейную форму ( не показано). Матрица из пластмассы (фиг. 4) наносится шприцеванием, пульверизацией, кистью или смачиванием наполнителя с применением соответствующего оборудования. В качестве арматуры 8, как упрочняющего компонента композиционного материала 3, применяют как металлические, так и неметаллические высокопрочные материалы в виде корд, сеток, волокон, проволоки, стержней, в том числе профилированные, и т.д., которые предварительно могут быть изготовлены готовыми изделиями (сварные, паяные и клеенные узлы жесткости). Арматура 8 выбирается в Зависимости от типа композиционного материала 3 и может устанавливаться и крепиться на тонкостенной металлической оболочке 2 предварительно перед соединением с композиционным материалом или одновременно как, например, стекловолокно, смоченное клеем. Технология получения связи между материалами оболочек заключается в следующем. В случае применения композиционно го материала 3 наружного кожуха с неметаллической и неклеевой матрицей в,виде бетона или армоцемента (фиг.2 и 3) поверхность оболочки 2 с устап новленной на ней арматурой . 8 покрывают композиционным клеевым составом которьай затем подсушивают и наносят композиционный материал 3 на неотвержденный клеевой состав, благодаря ч-ему после поверкноЬтного соединени и последующего отверждения клея композиционного, материала 3 между оболочками образуется неразьемно-пло ное соединение. Композиционный клеевой состав имеет эпоксидную основу. Рецепт клея может быть, (мас.ч): смола ЭД6100; дибутилфталат 20; диэ таламин 13, 5; полиэтилен-полиамин 10 и наполнитель. Получение композиционного клеевого состава со свойствами, приближенными к свойствам материала оболочек, достигается вве дением соответствующих наполнителей типа цемента, кварцевого песка (муки), металлического порошка, литейного кокса, маршалита, волокнистых. и других материалов. Неразьемно-пло ное соединение оболочек в случае применения композиционного материал 3 с металлической матрицей (фиг. 5) осуществляется путем образования диффузионной связи за счет нагрева сплава матрицы до оплавления поверх ностного слоя металлической оболочки 2i. Неразъемно-плотное соединение по верхностного слояОболочек необходи мо для предотвращения их рассоедине ния под воздействием атмосферного давления воздуха вследствие вакуума внутри корпуса 1 и имеющихся пор и неплотностей в толстостенном кожухе из композиционного материала 3. Преимуществами предлагаемого спо-; соба. являются: повышение технологииности и эффективности процессов производства; планирование теплотехнических и физико-механических характеристик стенок корпуса. Повышение технологичности и эффек тивности обусловлено уменьшением объема сварочных работ, а.также возможностью наносить связующее композиционного материала одновременно и ;В больших количествах по всей поверх ности оболочек,поскольку связующий компонент имеет жидкое или сметанообразное состояние.Это в значительной степени позволяет заменить трудоемкую и малопроизводительную сварку более Производительным процессом нанесения связующего с более высоким уровнем механизации. Планирование тех или иных значений теплотехнических характеристик стенок корпуса, в зависимости от требуемых условий работы вакуумных камер или в целях повышения эффективности хранения криогенной жидкости в криогенных емкостях, осуществляется путем применения того-или иного вида композиционного материала. Композиционный материал с металлическим типом матрицы обладает более высокой теплопроводностью, чем материалы с неметаллическим типом матрицы. В пределах одного типа матрицы различные марки материала, а также применяемая арматура и вводимые в них наполнители позволяют варьировать характеристиками композиционного материала. Применяя различные сочетания свойств материалов матрицы, арматуры и наполнителей, можно также пот лучить композиционные материалы с определенными значениями физико-механических свойств. . . Возможные колебания в размерах оболочек вследствие различия коэффи-. циента линейного расширения их материалов и изменениях температуры, компенсируются деформационными эига и. Деформационные виги выполнены. яа вакуумно-плотной оболочке и закрыты от попадания в них компрзици; онного материала прокладками иэ элйютичного материала.

А

7Ш.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ ИЗ СЛОИСТЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2565180C1 |

| Способ изготовления композитной формообразующей оснастки для формования изделий из полимерных композиционных материалов | 2019 |

|

RU2720312C1 |

| СОСУД ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2256844C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ | 2004 |

|

RU2272953C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ПАНЕЛЕЙ | 2005 |

|

RU2291057C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО КОРПУСА ТИПА ОБОЛОЧКИ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2306364C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ КОМПОЗИТНОЙ ОБОЛОЧКИ ДВОЯКОЙ КРИВИЗНЫ | 2011 |

|

RU2479432C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 2018 |

|

RU2690455C1 |

| СПОСОБ МЕТАЛЛИРОВАНИЯ КРУПНОГАБАРИТНЫХ ЗАГОТОВОК В РЕАКТОРЕ УСТАНОВКИ ДЛЯ ОБЪЕМНОГО МЕТАЛЛИРОВАНИЯ, КОНСТРУКЦИЯ РЕАКТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2665860C2 |

| МЕТАЛЛОКОМПОЗИТНАЯ ОПОРА ОСВЕЩЕНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2655273C1 |

7 л .4 J. 1, и A A f tftt fJCKX I Фи8,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Малков М.П | |||

| Физико-технические основы криогеники | |||

| М., .Энергия , 1973 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Джино-прядильная машина | 1922 |

|

SU173A1 |

Авторы

Даты

1983-09-07—Публикация

1979-05-21—Подача